マグネトロンスパッタリングを行うには、堆積させたい材料(ターゲット)とコーティングしたい部品(基板)を真空チャンバー内に配置します。ターゲットの後ろに強力な磁場を印加し、高電圧を使用して不活性ガスからプラズマを点火させます。このプラズマがターゲットを爆撃し、原子を叩き出し、それらの原子が移動して基板上に堆積し、薄く均一な膜を形成します。

理解すべき核心的な概念は、マグネトロンスパッタリングが、磁場を利用してターゲットの近くの電子を閉じ込める、非常に効率的なコーティングプロセスであるということです。この閉じ込めにより、ガス原子のイオン化が劇的に増加し、古いスパッタリング法と比較して、ターゲットへの衝突率が高くなり、より速く、より密度の高い膜堆積が可能になります。

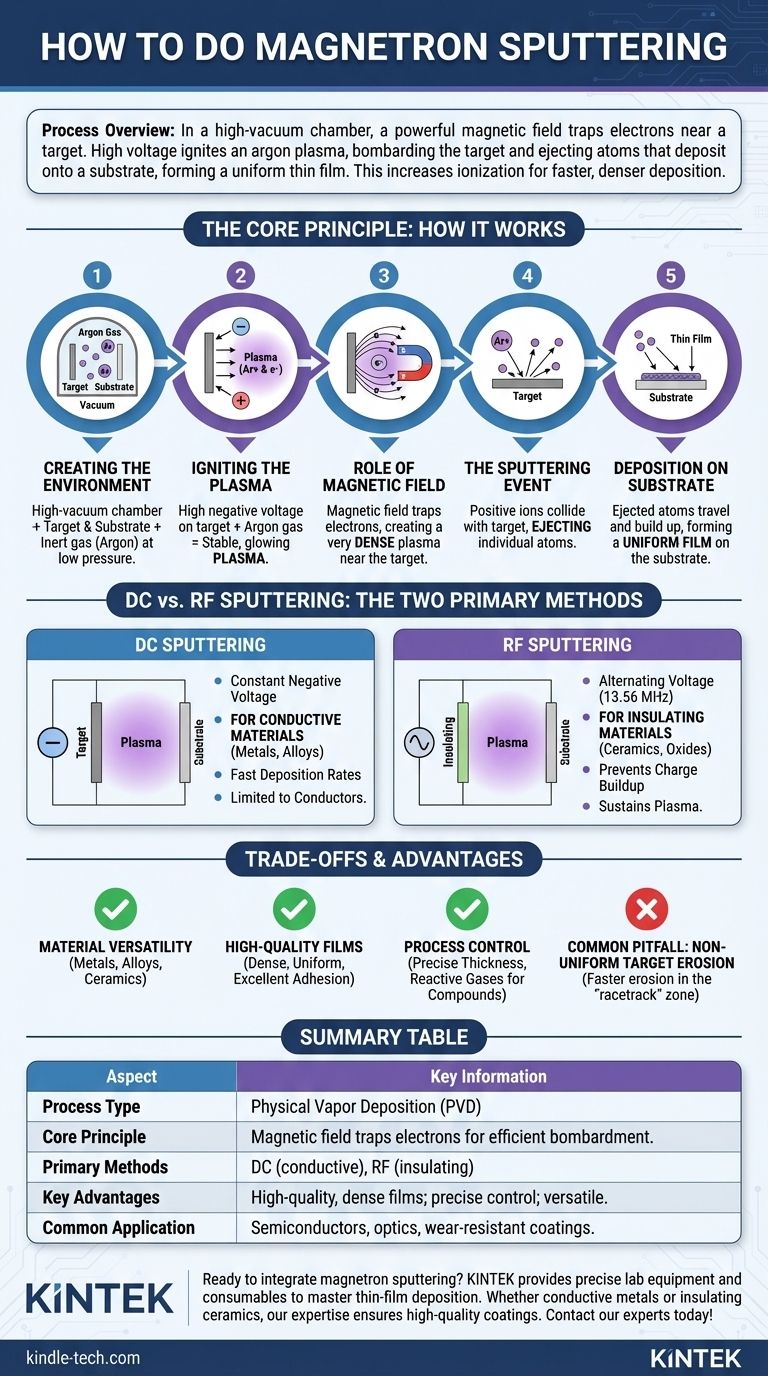

核心原理:マグネトロンスパッタリングの仕組み

マグネトロンスパッタリングは、物理気相成長法(PVD)の一種です。このプロセスは、高真空環境内で発生するいくつかの基本的なステップに分けることができます。

環境の構築

まず、ターゲット(堆積させたいソース材料)と基板(コーティングしたい物体)の両方を真空チャンバー内に配置します。汚染物質を除去するために、チャンバーは非常に低い圧力まで排気されます。

その後、最も一般的にアルゴンが使用される不活性ガスが、低く制御された圧力でチャンバー内に導入されます。

プラズマの点火

ターゲット材料に、しばしば数百ボルトの高負電圧が印加されます。この強い電場が自由電子を引きつけ、加速させます。

これらの高エネルギー電子は、中性のアルゴンガス原子と衝突し、電子を叩き出し、プラズマとして知られる正のアルゴンイオンと自由電子の安定した、光る放電を生成します。

磁場の役割

これが「マグネトロン」スパッタリングを定義する重要なステップです。ターゲットの後ろに強力な磁場が構成されます。

この磁場は、非常に移動しやすい電子を、ターゲット表面の近くの集中した領域に閉じ込めます。これにより、電子がアルゴン原子と衝突しイオン化する確率が劇的に増加します。

その結果、必要な場所、つまりターゲットの真前に非常に高密度で安定したプラズマが生成されます。

スパッタリング事象

高密度プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。

それらは加速してターゲット表面に衝突し、莫大な運動エネルギーを伝達します。この爆撃により、ターゲット材料から個々の原子を叩き出す、つまり「スパッタ」するのに十分なエネルギーが伝達されます。

基板上への堆積

ターゲットから放出されたこれらの原子は、真空チャンバーを通過し、基板上に着地します。

時間の経過とともに、これらの原子は層をなして蓄積し、基板表面に薄く、均一で、しばしば非常に密度の高い膜を形成します。

2つの主要な方法:DCスパッタリングとRFスパッタリング

電源の選択は、マグネトロンスパッタリングプロセスの設定において最も重要な決定事項です。これは、ターゲット材料の電気的特性によって完全に決定されます。

DC(直流)スパッタリング

DCスパッタリングでは、ターゲットに一定の負電圧が印加されます。この方法は非常に効率的で、高い堆積速度を提供します。

その使用は電気伝導性材料、例えば金属や透明導電性酸化物に限定されます。絶縁性材料に使用すると、ターゲット表面に正電荷が蓄積し、負のバイアスを中和し、スパッタリングプロセスをすぐに停止させてしまいます。

RF(高周波)スパッタリング

RFスパッタリングは、通常13.56 MHzの周波数で電圧を正と負の間で高速に切り替える交流電源を使用します。

正のサイクル中に、ターゲットは電子を引きつけ、負のサイクル中に蓄積した正イオン電荷を中和します。これにより電荷の蓄積を防ぎ、セラミックス、石英、酸化物などの電気絶縁性(誘電体)材料をスパッタリングすることが可能になります。

トレードオフと利点の理解

マグネトロンスパッタリングは非常に多用途ですが、特定の特性により、他の方法よりも特定の用途に適しています。

利点:材料の多様性

スパッタリングの主な強みは、幅広い材料を堆積できることです。金属、合金、さらにはセラミック化合物もターゲットとして作成し、効果的に堆積させることができます。

利点:高品質な膜

スパッタされた原子の高い運動エネルギーにより、通常は非常に高密度で均一であり、基板への密着性に優れる膜が得られます。原子は基板表面にわずかに浸透し、強固な結合を形成することさえあります。

利点:プロセス制御

技術者は、膜厚をオングストロームレベルまで正確に制御できます。さらに、チャンバーに反応性ガス(酸素や窒素など)を導入することにより、基板上に窒化チタンや酸化アルミニウムなどの化合物膜を直接形成できます。

一般的な落とし穴:ターゲットの不均一なエロージョン

プロセスを効率的にする磁場は、一般的な問題も引き起こします。プラズマは、ターゲット上の「レーストラック」として知られる特定のリング状の領域に集中します。

これにより、ターゲット材料はこのゾーンで非常に速く侵食され、堆積速度の長期的な安定性に影響を与え、単一のターゲットから使用できる総材料量を制限する可能性があります。

用途に応じた適切な選択

望ましい結果を達成するためには、正しいスパッタリング方法を選択することが不可欠です。あなたの決定は、堆積させようとしている材料に直接基づくべきです。

- 導電性材料(ほとんどの金属や合金など)の堆積に主な焦点を当てる場合: DCマグネトロンスパッタリングが最も効率的で費用対効果の高い選択肢であり、最高の堆積速度を提供します。

- 絶縁性または誘電性材料(セラミックス、SiO₂、Al₂O₃など)の堆積に主な焦点を当てる場合: ターゲット表面での電荷蓄積を防ぎ、プラズマを維持するためにRFマグネトロンスパッタリングが必要です。

- 複雑な化合物膜(窒化物や酸化物など)の作成に主な焦点を当てる場合: ベースのターゲット材料が導電性か絶縁性かに基づいてDCまたはRF電源のいずれかを選択する反応性スパッタリングを使用します。

これらの核心的な原理と違いを理解することで、マグネトロンスパッタリングを効果的に活用し、プロジェクトのために特性が精密に制御された表面を設計できます。

要約表:

| 側面 | 主要情報 |

|---|---|

| プロセスタイプ | 物理気相成長法(PVD) |

| 核心原理 | 磁場が電子を閉じ込め、高密度プラズマを生成してターゲットへの衝突を効率化する。 |

| 主要な方法 | DCスパッタリング(導電性材料)、RFスパッタリング(絶縁性材料) |

| 主な利点 | 高品質で高密度の膜、優れた密着性、正確な膜厚制御、材料の多様性。 |

| 一般的な用途 | 半導体、光学、耐摩耗性コーティングのための金属、合金、セラミックスの堆積。 |

マグネトロンスパッタリングを研究室の能力に統合する準備はできましたか?

KINTEKは、薄膜堆積を習得するために必要な正確な実験装置と消耗品を提供することに特化しています。導電性金属を扱っているか、絶縁性セラミックスを扱っているかにかかわらず、当社の専門知識により、研究開発に不可欠な高品質で均一なコーティングを実現できます。

当社の専門家チームに今すぐお問い合わせフォームからご連絡いただき、お客様固有の用途についてご相談の上、KINTEKのソリューションがお客様の研究室の効率と結果をどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ