本質的に、化学気相成長法(CVD)は、ガスから高純度・高性能の固体薄膜を作成するために使用されるプロセスです。揮発性の前駆体ガスを反応チャンバーに導入し、それらが加熱された基板表面で分解・反応して、目的の材料コーティングを原子レベルで形成します。

化学気相成長法は単なるコーティング手法ではありません。それは精密な製造技術です。ガスの化学組成、温度、圧力を注意深く制御することで、目的の組成、構造、厚さを持つ固体膜を表面上に直接構築できます。

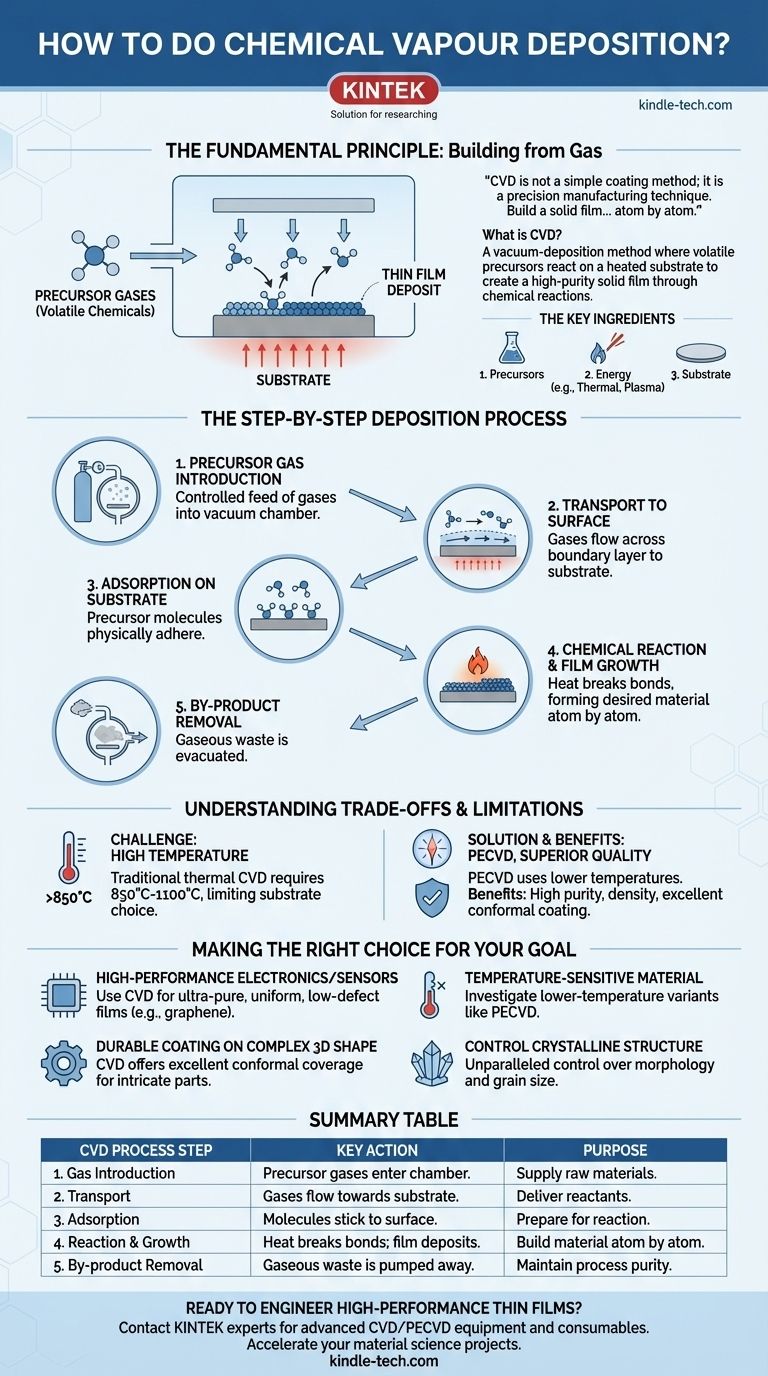

基本原理:ガスからの構築

CVDとは?

化学気相成長法は、基板を1つ以上の揮発性化学前駆体に曝す真空成膜法です。これらの前駆体は、通常加熱された基板表面で反応または分解し、目的の薄膜堆積物を生成します。

物理的な材料の噴霧に似た物理気相成長法(PVD)とは異なり、CVDは化学プロセスです。最終的な膜は、成膜時に化学反応によって生成された新しい材料です。

主要な構成要素

すべてのCVDプロセスには、次の3つのコアコンポーネントが必要です。

- 前駆体: 堆積させたい元素を含む揮発性のガスまたは液体。

- エネルギー: 化学反応を促進するための、通常は高温(熱エネルギー)。レーザーやプラズマが使用されることもあります。

- 基板: 膜が成長する材料または物体。

段階的な成膜プロセス

CVDプロセスは、微視的なレベルで起こる注意深く調整された一連のイベントです。

ステップ1:前駆体ガスの導入

プロセスは、精密に制御された量の一種または複数の前駆体ガスを低圧または真空の反応チャンバーに供給することから始まります。

ステップ2:表面への輸送

これらのガスは加熱された基板に向かって流れます。高温の表面に近づくと、境界層として知られる静的なガス層が形成され、反応種はそれを拡散して基板に到達する必要があります。

ステップ3:基板への吸着

前駆体ガス分子が基板に到達すると、表面に物理的に付着します。このプロセスは吸着と呼ばれます。

ステップ4:化学反応と膜の成長

基板の熱は、前駆体分子の化学結合を切断するために必要なエネルギーを提供します。これにより、不均一表面反応が引き起こされ、目的の固体材料が堆積して成長する膜が形成されます。分子は、固定される前に安定した核生成サイトを見つけるために表面を拡散することがあります。

ステップ5:副生成物の除去

化学反応により、不要になった気体状の副生成物も生成されます。これらの分子は表面から離脱し(脱着)、境界層を拡散して戻り、真空システムのガス流によってチャンバーから除去されます。

トレードオフと限界の理解

どのプロセスも完璧ではありません。CVDのトレードオフを理解することは、その成功裏の適用にとって極めて重要です。

主な課題:高温

従来の熱CVDは、通常850°Cから1100°Cの非常に高い温度を必要とします。この高温は、多くの潜在的な基板材料を損傷したり、溶融させたりする可能性があり、その適用を著しく制限します。

熱の緩和:低温CVD

この限界を克服するために、いくつかの派生技術が開発されてきました。プラズマ強化CVD(PECVD)やレーザー支援技術は、必要な化学反応をはるかに低い温度で促進でき、より幅広い基板との互換性を実現します。

利点:優れた膜品質

この複雑さから得られる主な利点は、卓越した膜品質です。CVD膜は、その高純度と高密度で知られています。

さらに、成膜が気相から行われるため、CVDは優れたコンフォーマルコーティング(または「回り込み」)能力を提供し、複雑で平坦でない表面にも均一にコーティングできます。

制御の力

CVDの真の力はその制御性にあります。ガス流量、温度、圧力などのパラメーターを調整することで、膜の特性を正確に調整できます。これには、化学組成、結晶構造、粒径、最終的な厚さが含まれます。このレベルの制御こそが、CVDをエレクトロニクスやセンサー向けの高品位グラフェンなどの先進材料を製造するための主要な手法にしているのです。

目標に合わせた適切な選択

CVDが適切なアプローチであるかどうかを判断するには、その能力を主な目的に合わせる必要があります。

- 主な焦点が高性能エレクトロニクスやセンサーである場合: CVDは、これらのアプリケーションで要求される超高純度で均一な低欠陥膜(グラフェンなど)を作成するための主要な選択肢です。

- 温度に敏感な材料をコーティングする必要がある場合: 標準的な熱CVDは不適切ですが、PECVDなどの低温派生技術を調査する必要があります。

- 複雑な3D形状に耐久性のある機能性コーティングが必要な場合: CVDの優れたコンフォーマル被覆能力は、複雑な部品の硬度、摩擦、または熱特性を向上させるための有力な候補となります。

- 膜の結晶構造を制御する必要がある場合: CVDは、堆積物の形態と粒径に対する比類のない制御を提供し、特定の材料相を作成するのに理想的です。

結局のところ、化学気相成長法は、原子スケールで材料を精密に設計するための強力なツールです。

要約表:

| CVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスが反応チャンバーに入る。 | 膜の原材料を供給する。 |

| 2. 輸送 | ガスが加熱された基板に向かって流れる。 | 反応物を表面に送達する。 |

| 3. 吸着 | 分子が基板表面に付着する。 | 化学反応の準備をする。 |

| 4. 反応と成長 | 熱が結合を切断し、固体膜が堆積する。 | 目的の材料を原子レベルで構築する。 |

| 5. 副生成物の除去 | 気体の廃棄物が汲み出される。 | プロセスの純度と効率を維持する。 |

精密な高性能薄膜の設計にご興味がありますか?

KINTEKは、化学気相成長法(CVD)およびプラズマ強化化学気相成長法(PECVD)プロセスに必要な先進的なラボ機器と消耗品を提供することに特化しています。次世代のエレクトロニクス、複雑な3D部品向けの耐久性コーティング、研究用の高純度材料の開発のいずれに取り組んでいる場合でも、当社の専門知識と信頼性の高い製品は、優れた膜品質、コンフォーマル被覆、精密制御というお客様の目標をサポートします。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究所の能力をどのように向上させ、材料科学プロジェクトを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- CVDは何に使用されますか?半導体の電力供給、耐久性コーティング、医療用インプラント

- CVD中のMFCはLDIP特性にどのように影響しますか?精密な等方性炭素合成を実現する

- 成膜の堆積法とは?薄膜コーティングプロセスガイド

- 熱CVD技術とは何ですか?優れたコーティングを実現するための高温の秘密

- 垂直グラフェンナノウォールの成長において、DCバイアス電源の目的は何ですか? イオンの方向と成長を制御する

- CVDの仕組みとは?化学気相成長(CVD)のステップバイステップガイド

- 金属セラミック複合構造の形成において、ガス制御システムはどのような役割を果たしますか?マスターセラミックコーティング

- 成膜製品とは?優れた薄膜を実現するPVDとCVD法を習得する