要するに、熱蒸着は、高真空チャンバー内で原料を加熱して気化させることで薄膜を作製します。この蒸気は、より低温の表面(基板)に移動して凝縮し、原子ごとに薄く均一な層を形成します。

熱蒸着の核心原理は、制御された相転移です。固体材料が気体になり、新しい表面で再び固体に戻ります。高真空は、材料が汚染や干渉なしに原料から基板へ移動することを保証する重要な要素です。

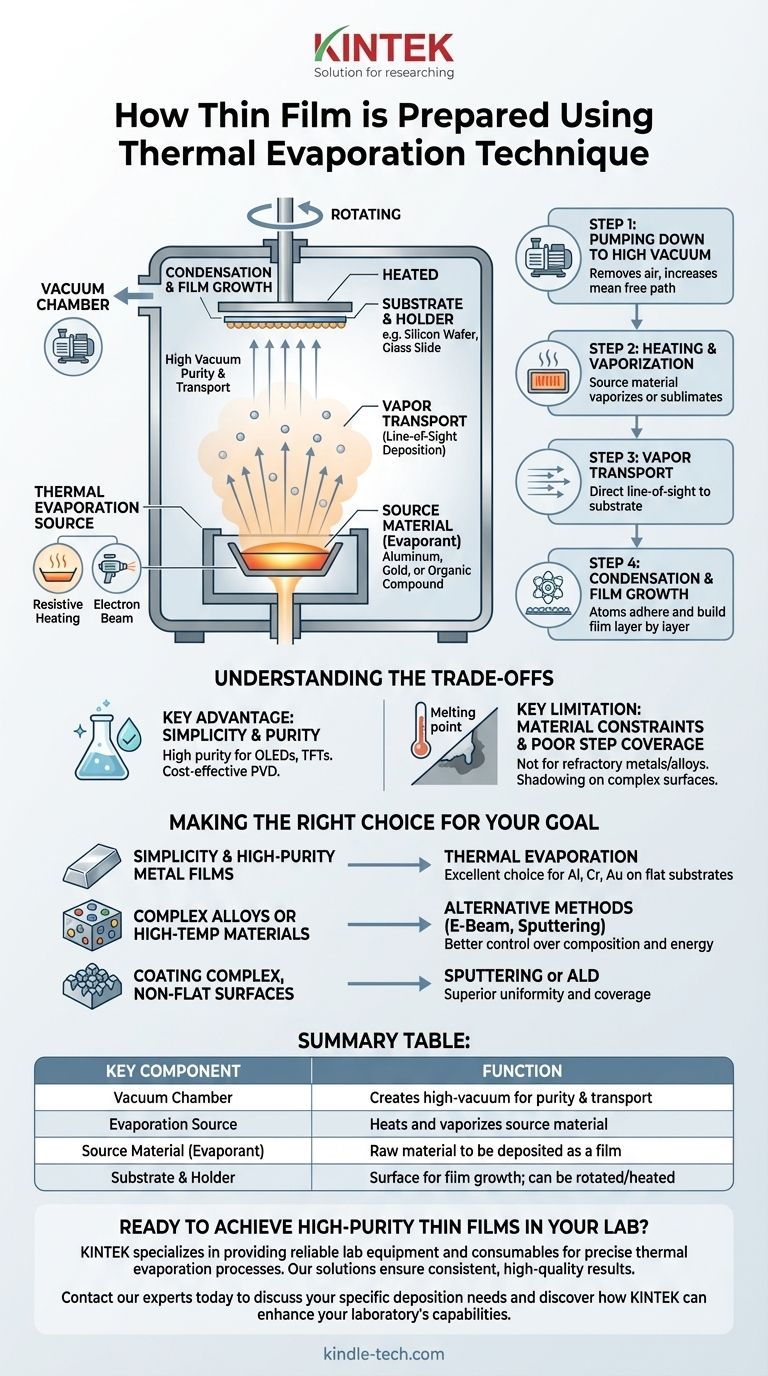

熱蒸着システムの構造

プロセスを理解するには、まずその必須コンポーネントを理解する必要があります。各部品は、最終的な膜の品質と特性を制御する上で重要な役割を果たします。

真空チャンバー

プロセス全体は、通常ステンレス鋼製の密閉されたチャンバー内で行われます。その目的は高真空環境を作り出すことであり、これは純度と輸送という2つの理由で不可欠です。チャンバーは、膜と反応して汚染する可能性のある大気中のガスを除去し、気化した原子が他の粒子と衝突することなく基板に直接到達することを可能にします。

蒸着源

これはシステムの心臓部であり、材料を保持し加熱する役割を担います。蒸着源は通常、タングステンやモリブデンのような非常に高い融点を持つ耐火材料で作られた「ボート」または「るつぼ」です。

加熱は主に次の2つの方法で行われます。

- 抵抗加熱:ボート自体に大電流を流し、電球のフィラメントのように加熱することで、その中の原料を溶融または昇華させます。

- 電子ビーム(E-Beam):高エネルギーの電子ビームを原料に照射し、非常に局所的な点に莫大なエネルギーを伝達して気化させます。

原料(蒸発材料)

これは、アルミニウム、金、有機化合物など、成膜しようとする原材料です。プロセス開始前には、るつぼまたはボート内に配置されます。

基板とホルダー

基板は薄膜が成長する表面(例:シリコンウェハー、ガラススライド、ポリマー)です。蒸着源の上に専用のホルダーに配置されます。このホルダーは、膜が表面全体に均一に成膜されるように回転させることができ、また、膜の密着性や結晶構造を改善するために加熱することもできます。

段階的な成膜プロセス

熱蒸着による薄膜の作製は、正確な4段階のシーケンスに従います。

ステップ1:高真空への排気

まず、チャンバーを密閉し、ポンプを使用して空気を除去し、内部圧力を高真空まで下げます。これにより、平均自由行程(原子が他の原子と衝突するまでに移動できる平均距離)が増加し、原料から基板への直接的な見通し線経路が確保されます。

ステップ2:加熱と気化

目標の真空度に達したら、加熱システムが作動します。原料は蒸気圧が十分に高くなるまで加熱され、蒸発(液体の場合)または昇華(固体の場合)します。蒸気の雲が原料の周囲に広がり始めます。

ステップ3:蒸気の輸送

高真空のため、気化した原子または分子は原料から直線状に外側へ移動します。これは見通し線成膜として知られる重要な特性です。

ステップ4:凝縮と膜成長

高エネルギーの蒸気原子が比較的低温の基板に衝突すると、エネルギーを失い、固体状態に戻って凝縮し、表面に付着します。時間が経つにつれて、これらの原子が何百万個も蓄積し、層ごとに成長して目的の薄膜を形成します。

トレードオフの理解

強力である一方で、熱蒸着は万能な解決策ではありません。その利点と限界を理解することは、効果的に使用するための鍵です。

主な利点:シンプルさと純度

熱蒸着は、比較的シンプルで費用対効果の高い物理蒸着(PVD)の一種です。高真空下で動作し、プロセスガスを使用しないため、OLEDや薄膜トランジスタなどの用途で重要な、非常に高純度の膜を製造できます。

主な限界:材料の制約

この方法は、比較的低い融点または昇華点を持つ材料に最適です。非常に高い融点を持つ耐火金属や複雑な合金の成膜にはあまり適していません。合金中の異なる元素が異なる速度で蒸発し、膜の最終的な組成が変化する可能性があるためです。

主な限界:ステップカバレッジの悪さ

成膜の見通し線特性は、複雑な3次元形状の表面を均一にコーティングできないことを意味します。原料の直接的な見通し線上にない領域は、ほとんどコーティングされないか、まったくコーティングされないという「シャドウイング」と呼ばれる効果が生じます。

目標に合った適切な選択

正しい成膜技術の選択は、材料と目的の膜特性に完全に依存します。

- シンプルさと高純度金属膜が主な焦点である場合:熱蒸着は、アルミニウム、クロム、金などの材料を平坦な基板に成膜するための優れた、広く使用されている選択肢です。

- 複雑な合金や高温材料の成膜が主な焦点である場合:組成とエネルギーの制御がより優れた電子ビーム蒸着やスパッタリングなどの代替方法を検討する必要があります。

- 複雑な非平坦表面のコーティングが主な焦点である場合:見通し線の制限が重要になります。スパッタリングや原子層堆積(ALD)などの技術は、はるかに優れた均一性とカバレッジを提供します。

これらの核心原理を理解することで、熱蒸着を効果的に活用し、特定の用途に合わせた高品質の薄膜を作成できます。

要約表:

| 主要コンポーネント | 機能 | 一般的な材料 |

|---|---|---|

| 真空チャンバー | 純度と輸送のための高真空環境を生成 | ステンレス鋼 |

| 蒸着源 | 原料を加熱し気化させる | タングステン、モリブデン(ボート/るつぼ) |

| 原料(蒸発材料) | 膜として成膜される原材料 | アルミニウム、金、クロム |

| 基板&ホルダー | 膜成長のための表面;回転/加熱可能 | シリコンウェハー、ガラススライド |

研究室で高純度薄膜を実現する準備はできていますか?

KINTEKは、精密な熱蒸着プロセス向けに信頼性の高い実験装置と消耗品を提供することに特化しています。エレクトロニクス用の金属を成膜する場合でも、新しい材料を研究する場合でも、当社のソリューションは一貫した高品質の結果を保証します。

今すぐ当社の専門家にお問い合わせください。お客様の特定の成膜ニーズについて話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置