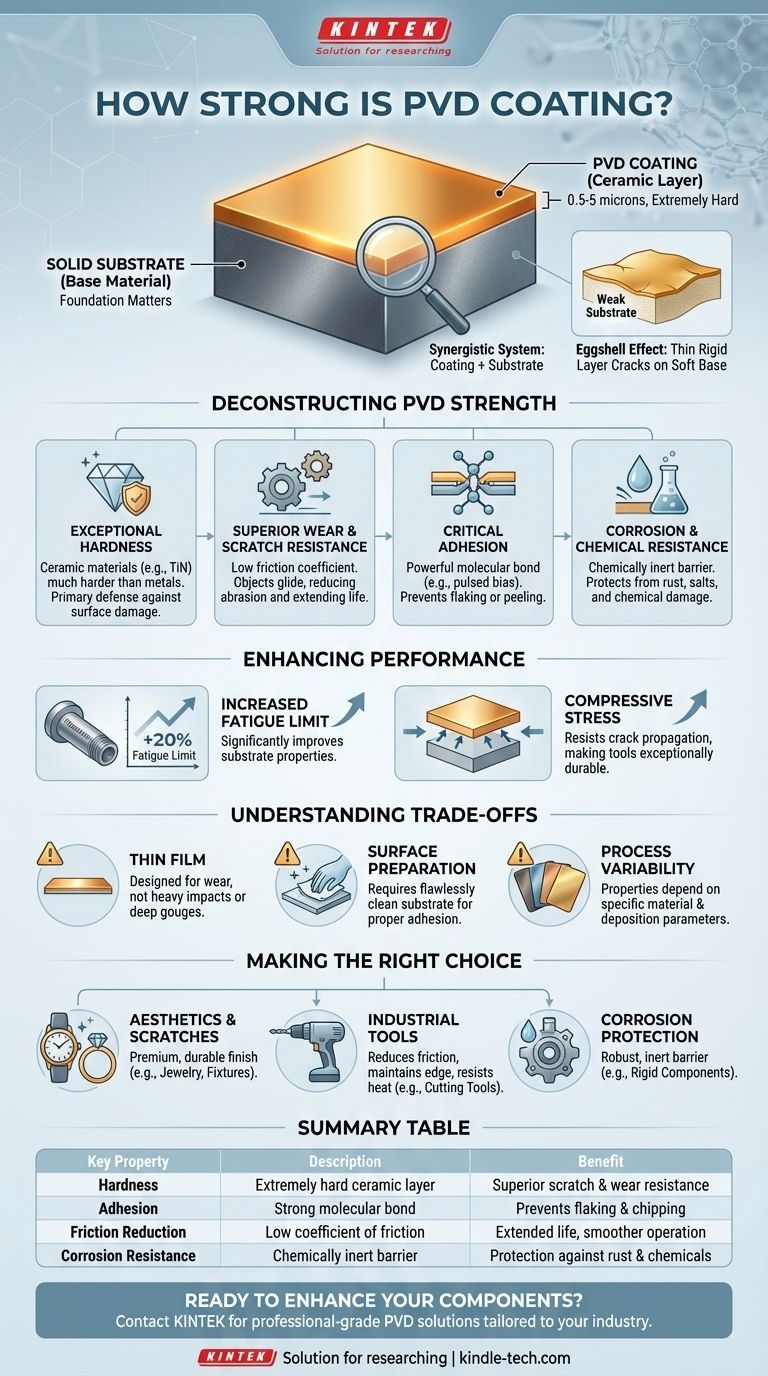

正確に言えば、物理気相成長(PVD)コーティングの強度は単一の値ではなく、特性の組み合わせです。これは、表面に非常に硬い薄いセラミック層を形成し、摩耗、腐食、摩擦に対して高い耐性を持ちます。しかし、コーティングの真の強度は、それが結合されている下地材料の硬度と下地処理に根本的に結びついています。

重要な点は、PVDは単独のシールドではないということです。それは表面レベルの強化です。その目覚ましい耐久性は、母材との相乗的なシステムを形成することから生まれており、表面硬度と耐摩耗性を向上させますが、弱い基材を補うことはできません。

PVDの「強度」を分解する

PVDコーティングの「強度」について話すとき、実際には、非常に耐久性のある表面を形成するために連携する、いくつかの明確で測定可能な特性を指しています。

卓越した硬度

PVDコーティングは、窒化チタン(TiN)のようなセラミック材料であることが多く、本質的にほとんどの金属よりもはるかに硬いです。このプロセスでは、基材上に非常に薄い—通常0.5〜5ミクロン—しかし高密度に充填された層を堆積させます。

この追加された硬度が、表面損傷に対する主要な防御となります。

優れた耐摩耗性と耐傷性

硬度は、摩耗、研磨、傷に対する優れた耐性に直接変換されます。このプロセスはまた、表面の摩擦係数を大幅に低減します。

摩擦係数が低い表面は、物体が食い込むのではなく滑りやすくなるため、部品のきれいな外観と機能寿命が劇的に延びます。

密着性の重要な役割

コーティングの強度は、基材との結合力と同じくらいです。PVDは分子レベルで強力な結合を形成し、コーティングが容易に剥がれたり、欠けたり、めくれたりしないようにします。

最新のPVDプロセスでは、パルスバイアスシステムなどの技術を使用して、コーティング材料を基材の表面に物理的に押し込み、非常に強力で統合された結合を形成します。

耐食性と耐薬品性

PVD層は、基材とその環境との間に化学的に不活性なバリアとして機能します。これにより、下地の金属を酸化(錆)、塩による腐食、および多くの化学物質による損傷から保護します。

パートナーシップ:基材とコーティングシステム

PVDコーティングは単独で評価されるべきではありません。その性能は、それが適用される材料に完全に依存し、両方の部品が連携する必要がある複合システムを作り出します。

基盤が重要

PVDを薄い氷の層と考えてください。しっかりした花崗岩のスラブの上では、その氷は信じられないほど硬く、割れにくいです。しかし、柔らかい泥の上では、どんな圧力も泥を変形させ、その「強い」氷はすぐにひびが入ります。

同様に、アルミニウムのような柔らかい材料に硬いPVDコーティングを適用しても、へこみを防ぐことはできません。ベース材料が衝撃で変形すると、その上の薄くて硬いPVD層がひび割れる可能性があり、これは「卵の殻効果」として知られる現象です。

PVDが性能を向上させる方法

適切な基材に適用されると、PVDはその固有の特性を劇的に向上させます。例えば、高強度チタン合金上の窒化チタン(TiN)コーティングは、疲労限度を20%以上増加させることが示されています。

PVDプロセスの冷却段階中に、コーティングは圧縮応力の状態を形成します。この内部応力は、微細な亀裂の発生と伝播に抵抗するのに役立ち、PVDコーティングされた工具をフライス加工などの過酷な作業に対して非常に耐久性のあるものにします。

トレードオフを理解する

非常に効果的ですが、PVDは万能薬ではありません。その限界を理解することが、それを正しく使用するための鍵となります。

薄膜である

コーティングは非常に硬いですが、非常に薄くもあります。これは傷や摩耗から保護するように設計されており、重い衝撃のエネルギーを吸収したり、ベースメタルを変形させる深い傷を防いだりするものではありません。

表面処理の重要性

PVDの性能は、完璧に清潔で滑らかな基材に決定的に依存します。表面の欠陥、油、または汚染物質は密着性を損ない、コーティングの早期の故障につながります。

すべてのPVDが同じではない

「PVD」という用語はプロセスを指し、単一の材料を指すものではありません。最終的な特性—色、硬度、摩擦係数—は、堆積される特定のセラミック材料(例:TiN、CrN、AlTiN)と堆積プロセスの正確なパラメータに完全に依存します。

アプリケーションに最適な選択をする

PVDを、その特定の強みがあなたの中心的な問題を解決する場所で戦略的に使用してください。

- 主な焦点が美観と耐傷性(例:時計、ジュエリー、備品)の場合: PVDは優れた選択肢であり、耐久性があり長持ちする仕上げをプレミアムな外観で提供します。

- 主な焦点が工業用工具の性能(例:ドリルビット、フライス盤カッター)の場合: PVDは、摩擦を減らし、鋭い切削刃を維持し、高温摩耗に抵抗することにより、工具寿命を延ばすために不可欠です。

- 主な焦点が剛性部品の耐食性の場合: PVDは、従来の塗料やめっきよりもはるかに耐久性のある堅牢で不活性なバリアを提供します。

結局のところ、PVDを単なる保護層としてではなく、適切に選択された材料の表面性能を向上させるための戦略的なエンジニアリングの決定として捉えてください。

要約表:

| 主要な特性 | 説明 | 利点 |

|---|---|---|

| 硬度 | 非常に硬いセラミック層(例:TiN) | 優れた耐傷性と耐摩耗性 |

| 密着性 | 基材への強力な分子結合 | 剥がれや欠けを防止 |

| 摩擦低減 | 低い摩擦係数 | 部品寿命の延長とスムーズな動作 |

| 耐食性 | 化学的に不活性なバリア | 錆や化学物質からの保護 |

プロ仕様のPVDコーティングでコンポーネントの性能を向上させる準備はできましたか?

KINTEKは、航空宇宙、医療機器、精密工具などの業界向けに調整されたPVDコーティングソリューションを含む、高度なラボ機器および消耗品の専門家です。当社の専門知識により、お客様の基材が最大の耐久性と性能のために最適な表面強化を受けることが保証されます。

当社のPVDコーティングが、お客様特有の摩耗、腐食、または摩擦の課題をどのように解決できるかについて、今すぐお問い合わせください!

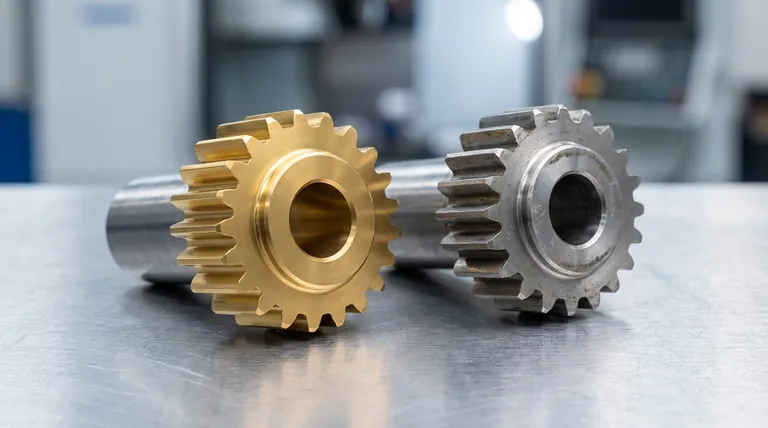

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 実験室マッフル炉 底部昇降式マッフル炉

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール