PVD(物理気相成長)めっきのコストは固定値ではなく、部品あたり1ドル未満から100ドル超までと大きく変動する数値です。この価格は、コーティング材料そのものによって決まることはめったになく、むしろ処理方法、部品の量、作業の複雑さによって決まります。小ロットの作業では機械の稼働時間に費用がかかり、大量の作業では部品が占めるスペースに費用がかかります。

PVDコストを決定する中心的な要因は、少量の外部委託バッチに対して高い部品単価を支払うか、社内または専門のベンダーを通じて大量生産によって低い部品単価を達成するかです。コストは、使用されるコーティング材料の量ではなく、機械のサイクルタイムによって決まります。

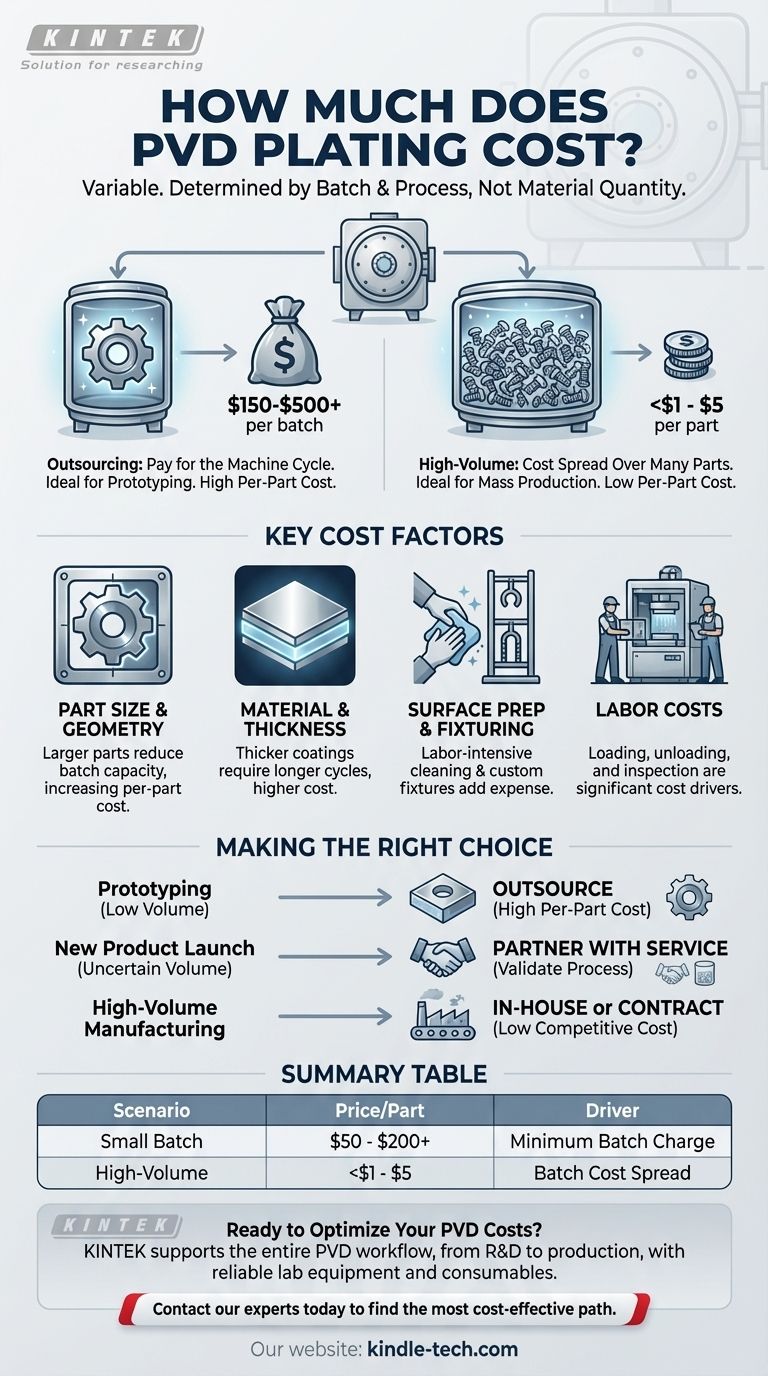

コストの主な決定要因:バッチ対個数

PVDの価格設定を理解するには、個数モデルからバッチ処理モデルへと考え方を切り替える必要があります。PVDコーティングは密閉された真空チャンバー内で行われ、主なコストは、内部にいくつの部品があっても、単一のコーティングサイクル、つまり「バッチ」の実行に関連しています。

コーティングサービスへの外部委託

少数の部品をPVDサービスに送る場合、基本的に機械のサイクル全体をレンタルしていることになります。これらのサービスには、多くの場合150ドルから500ドル以上にもなる最低ロット料金があります。

もし、あなたの部品1個が、実行に200ドルかかるバッチに唯一の部品である場合、その部品のコストは200ドルになります。このモデルは、高い部品単価が許容されるプロトタイプ、カスタム作業、または少量生産に最適です。

大量処理(社内またはベンダー)

量産の場合、目標は1つのバッチに可能な限り多くの部品を収めることです。同じ200ドルの機械サイクルに400個の小型部品を収めることができれば、コストは部品あたりわずか0.50ドルに下がります。

PVD装置を社内に導入すると、この効果は増幅されます。初期の設備投資は多額になりますが、一貫した大量のニーズを持つメーカーにとっては、部品あたりのコストを数セントに劇的に削減できます。

PVD価格に影響を与える主要因

バッチモデル以外にも、PVDサービスプロバイダーから受け取る最終見積もりに直接影響を与えるいくつかの変数があります。

部品のサイズと形状

部品の物理的な寸法と形状は極めて重要です。部品が占めるスペースが大きいほど、1つのバッチに収まるユニット数が少なくなり、各部品に割り当てられるコストが直接的に増加します。

コーティング材料と厚さ

TiN、CrN、DLCなど、異なるコーティングは、異なる成膜速度とプロセスパラメータを持ちます。より厚いコーティングは真空チャンバーでのサイクル時間が長くなるため、バッチ実行のコストが増加します。

基材と前処理

PVDのコストは、コーティングプロセスそのものだけではありません。チャンバーに入れる前に、部品は細心の注意を払って洗浄・準備される必要があります。一部の材料は、適切なコーティング密着性を確保するために、より徹底的で、したがってより高価な表面処理を必要とします。

治具とラック

各部品は、均一なコーティングを保証するために、チャンバー内でカスタムまたは特殊な治具で保持される必要があります。複雑な部品は、特に最初のロットで、カスタム設計のラックを必要とし、作業にエンジニアリングおよび人件費を追加します。

トレードオフの理解

価格の極端な変動には、特定のアプリケーションで考慮しなければならない明確なトレードオフが伴います。

少量生産の高コスト

少数のアイテムを外部委託すると、最低ロット料金のため、部品あたりのコストは常に高くなります。大規模でエネルギーを大量に消費する機械を数個の部品のためだけに稼働させるのは経済的に非効率的です。

社内システムの設備投資

PVDを社内に導入すると部品あたりのコストは最も低くなりますが、装置は多額の設備投資(しばしば数十万ドル)を表します。これは、コーティングする部品の量が非常に多く、一貫している企業にとってのみ正当化されます。

人件費の「隠れた」コスト

PVDプロセスは労働集約的です。チャンバーへの部品の装填と取り出し、予備洗浄と表面処理、コーティング後の品質検査にかかる費用がすべて最終価格に反映されます。これらの手順は、コーティングサイクル自体よりも時間がかかることがよくあります。

目標に合わせた適切な選択

あなたの決定は、プロジェクトの目標と規模に基づいて完全に決定されるべきです。

- プロトタイピングまたはカスタム作業が主な焦点の場合: PVDサービスに外部委託し、最低バッチ料金を計画してください。これにより、個々の部品あたりのコストが高くなります。

- ボリュームが不確実な新製品の発売が主な焦点の場合: 大規模な設備投資を検討する前に、コーティングサービスと提携してプロセスを検証し、サプライチェーンを確立することから始めてください。

- 大量生産が主な焦点の場合: プロセスを社内に導入するか、サービスベンダーと高容量契約を交渉することが、低く競争力のある部品単価を達成するための唯一の方法です。

PVDは部品ごとではなくバッチごとに価格が設定されることを理解することで、製造ニーズに最も費用対効果の高い決定を下すことができます。

要約表:

| コストシナリオ | 部品あたりの標準価格 | 主な要因 |

|---|---|---|

| プロトタイプ/小ロット(外部委託) | 50ドル~200ドル超 | 機械サイクル全体に対する最低バッチ料金(150ドル~500ドル)。 |

| 大量生産(外部委託または社内) | 1ドル未満~5ドル | バッチのコストが数百または数千の部品に分散される。 |

| 主なコスト要因 | 価格への影響 | 備考 |

| 部品のサイズと形状 | 高 | サイズが大きい/複雑な部品はチャンバーのスペースをより多く占有し、バッチあたりの部品数を減らす。 |

| コーティング材料と厚さ | 中 | より厚いコーティングや特定の材料は、サイクル時間が長くなる。 |

| 表面処理と治具 | 中~高 | 複雑な洗浄やカスタムラックは、エンジニアリングおよび人件費を追加する。 |

PVDめっきコストの最適化の準備はできましたか?

プロトタイプを開発している場合でも、量産に向けてスケールアップしている場合でも、適切なPVD処理方法を選択することは、予算管理と品質保証のために極めて重要です。

KINTEKは、R&Dから最終生産に至るまで、PVDワークフロー全体をサポートするラボ機器と消耗品の提供を専門としています。 当社の専門知識は、以下の点で役立ちます。

- 大規模生産にコミットする前に、信頼性の高いラボ機器でコーティングプロセスを検証する。

- 適切な消耗品と準備材料で、一貫した高品質の結果を達成する。

- 生産量に合わせて調整されたソリューションで、運用を効率的にスケールアップする。

お客様のプロジェクト固有のニーズについて話し合いましょう。 今すぐ専門家にご連絡いただき、PVDめっき要件にとって最も費用対効果の高い道筋を見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス