浸炭処理にかかる時間には単一の答えはありません。その期間は、特定の成果を達成するために設計されるためです。浅い浸炭深さであれば数時間しかかからないかもしれませんが、深く、重負荷に対応する浸炭深さでは48時間以上かかることもあります。時間は、ほぼ完全に必要な浸炭深さと処理温度によって決まります。

浸炭の期間は固定された数値ではなく、重要なプロセス変数です。これは拡散の法則に支配されており、必要な時間は、硬化層の目標深さに対して線形ではなく指数関数的に増加します。

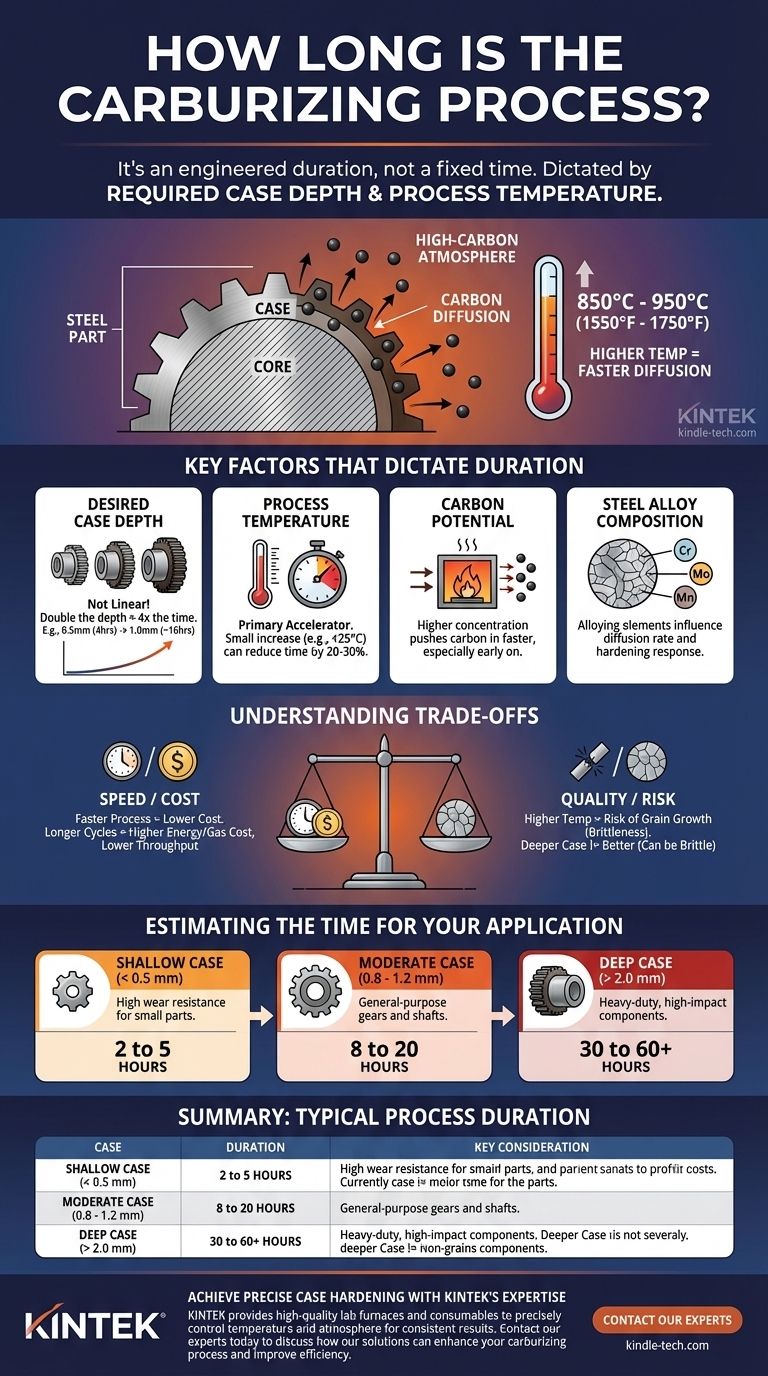

浸炭時間を決定する要因

タイミングを理解するには、まずそのメカニズムを理解する必要があります。浸炭は、低炭素鋼の表面に炭素を導入し、硬く耐摩耗性のある外層(「ケース」)を作りながら、より軟らかく靭性のある内部(「コア」)を維持する熱処理プロセスです。

拡散の原理

本質的に、浸炭は拡散制御プロセスです。高炭素雰囲気(ガス炉や真空炉など)からの炭素原子が鋼の表面に移動します。この移動速度は、基本的な物理法則によって決定されます。

温度の重要な役割

温度は拡散の主要な促進剤です。ほとんどの商業的な浸炭は、850°Cから950°C(1550°Fから1750°F)の間で行われます。

温度が高いほど、炭素原子が鋼の結晶格子内を移動する速度が大幅に速くなり、必要な炉内時間を短縮できます。

目標:有効硬化層深さ (ECD)

真の目的は、単に炭素を追加することではなく、特定の有効硬化層深さ (ECD)を達成することです。これは、鋼の硬度が特定のしきい値、一般的には50ロックウェルC (HRC)に低下する表面からの深さです。すべてのプロセスパラメータ、特に時間は、この目標ECDを達成するために操作されます。

期間を決定する主要な要因

浸炭サイクルの期間は、相互に依存するいくつかの要因に基づいて計算された結果です。

希望する浸炭深さ

これが最も影響力のある要因です。時間と深さの関係は線形ではありません。拡散の性質上、深さを2倍にするには、およそ4倍の時間がかかります。

例えば、0.5 mmの浸炭深さに4時間かかる場合、同じ条件下で同じ部品に1.0 mmの浸炭深さを作るには、16時間近くかかります。

処理温度

前述のとおり、温度が高いほどプロセスが加速されます。25°Cのわずかな上昇でも、必要なサイクル時間を20~30%短縮できます。これにより、温度は速度とコストのバランスを取るための主要な手段となります。

雰囲気の炭素ポテンシャル

炭素ポテンシャルとは、炉内雰囲気中の利用可能な炭素濃度を指します。ポテンシャルが高いほど、より急峻な「濃度勾配」が生まれ、特にプロセスの初期段階で炭素が鋼に速く押し込まれます。

鋼合金の組成

鋼の特定のグレードが重要です。クロム、モリブデン、マンガンなどの合金元素は、炭素が表面に拡散する容易さや、その後の硬化(焼入れ)プロセスに対する鋼の反応に影響を与え、必要な総時間に影響を与える可能性があります。

トレードオフの理解

単にプロセスを速くしたり長くしたりすることが常に良いとは限りません。そこには一連の重要な工学的トレードオフが伴います。

時間 vs. コスト

サイクル時間が長くなると、直接的にコストが増加します。これには、炉を稼働させるためのエネルギー、プロセスガスの消費、およびプラント全体の生産能力の低下が含まれます。炉内での1時間ごとに費用がかかります。

温度 vs. 結晶粒成長

温度を上げるとプロセスは加速されますが、重大なリスクが伴います。過度に高い温度は、鋼内部の結晶粒が過度に大きくなる原因となります。

結晶粒成長として知られるこの状態は、最終部品を脆くし、靭性を低下させ、早期故障につながる可能性があります。

浸炭深さ vs. コア特性

浸炭深さが深いほど常に望ましいとは限りません。過度に深い、または高炭素の浸炭層は脆くなり、欠けやすくなる可能性があります。目標は、硬く耐摩耗性のある表面と、衝撃を吸収できる靭性のある延性のあるコアを持つバランスの取れた部品です。

アプリケーションの時間の見積もり

適切な期間を決定するには、まずコンポーネントの性能要件を定義する必要があります。その後、その目標を達成するためにサイクル時間が設計されます。

- 小型部品の高い耐摩耗性のために浅い浸炭深さ(0.5 mm未満)を重視する場合:プロセスは比較的短く、多くの場合2~5時間で完了します。

- 汎用ギアやシャフトのために中程度の浸炭深さ(0.8~1.2 mm)を重視する場合:一般的なサイクル時間は8~20時間の範囲を想定してください。

- 重負荷または高衝撃部品のために深い浸炭深さ(2.0 mm超)を重視する場合:複数日のプロセスを計画する必要があり、多くの場合30~60時間以上かかります。

最終的に、浸炭時間の制御は、冶金学的目標の達成と生産効率の維持との間の正確なバランスの取れた行為です。

要約表:

| 目標浸炭深さ | 一般的な処理期間 | 主な考慮事項 |

|---|---|---|

| 浅い(0.5 mm未満) | 2 - 5時間 | 小型部品の高い耐摩耗性。 |

| 中程度(0.8 - 1.2 mm) | 8 - 20時間 | ギアやシャフトに一般的。 |

| 深い(2.0 mm超) | 30 - 60時間以上 | 重負荷、高衝撃部品向け。 |

KINTEKの専門知識で精密な表面硬化を実現。

最適な浸炭時間を決定することは、部品の性能と生産コストのバランスを取る上で非常に重要です。KINTEKは、一貫した信頼性の高い結果を得るために、温度と雰囲気を正確に制御するために必要な高品質のラボ用炉と消耗品の提供を専門としています。

新しい熱処理プロトコルを開発している場合でも、既存のプロトコルを最適化している場合でも、当社のチームは、お客様の特定の浸炭深さと冶金学的目標を達成するための適切な機器を選択するお手伝いをします。

今すぐ当社の専門家にお問い合わせください。KINTEKのソリューションがお客様の浸炭プロセスをどのように強化し、ラボの効率を向上させることができるかについてご相談ください。

ビジュアルガイド