真空熱処理サイクルの期間について、単一の答えはありません。総時間は、特定の材料、部品のサイズと厚さ、および処理される負荷の総質量に大きく依存します。完全なサイクルは、小型で単純な部品の場合はわずか数時間で済むこともあれば、非常に大型または複雑な部品の場合は24時間をはるかに超えることもあります。

重要な点は、真空熱処理サイクルが固定された既製のプロセスではないということです。それは、ワークピースの材料、形状、および望ましい最終特性に合わせて調整された、精密に設計された熱プロファイルです。

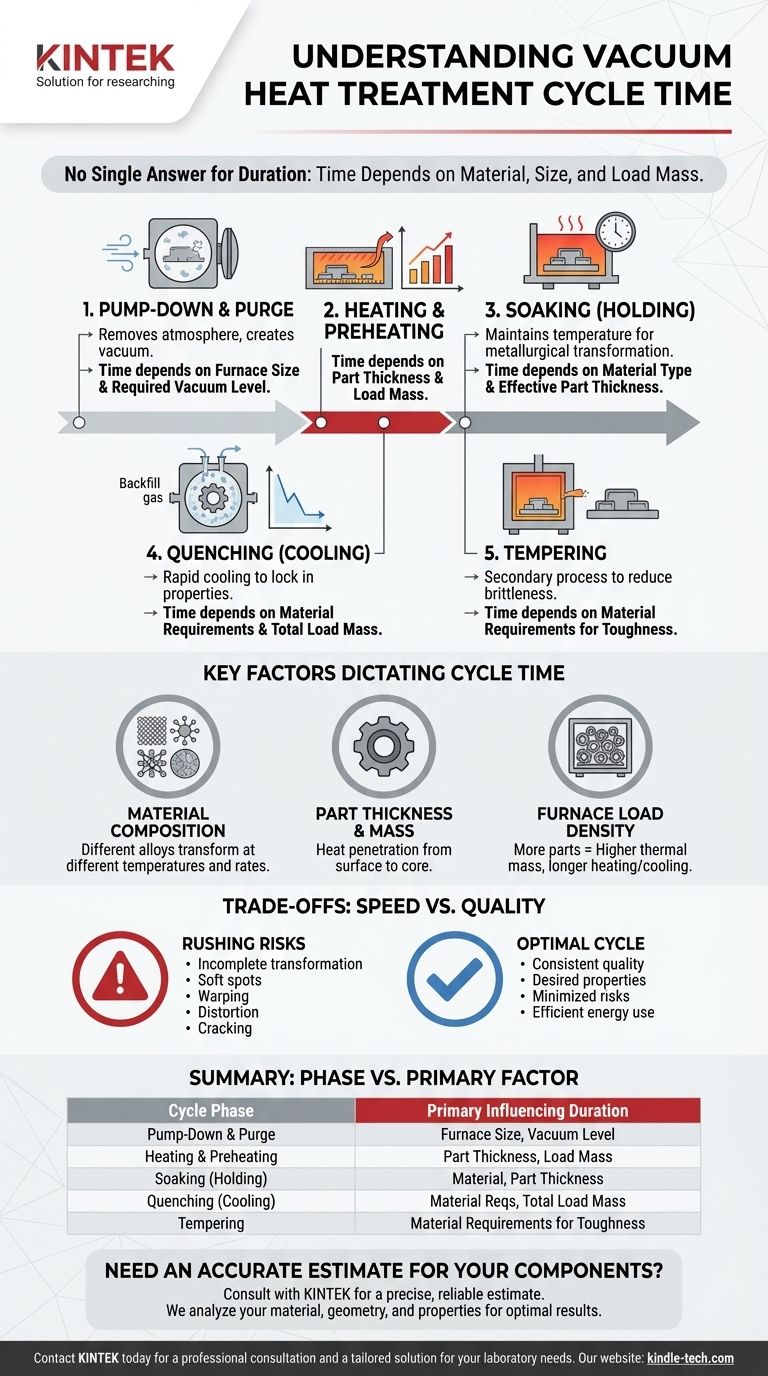

真空熱処理サイクルの解剖

総時間を理解するには、まず個々の段階を理解する必要があります。各段階には明確な目的があり、その期間は異なる物理的原理によって支配されます。

排気およびパージ段階

加熱を開始する前に、炉室から雰囲気を除去して真空にする必要があります。この段階では、強力なポンプが空気を排気し、多くの場合、窒素やアルゴンなどの不活性ガスを炉室に逆充填して残りの酸素をパージした後、再度排気します。

必要な時間は、炉のサイズと必要な真空レベルによって異なります。炉室が大きいほど、排気に時間がかかります。

加熱および予熱段階

これは、炉の温度が目標処理温度まで上昇する段階です。多くの材料にとって、これは単一の直接的な上昇ではありません。

サイクルには、多くの場合、1つ以上の予熱ステップが含まれます。このステップでは、温度が中間点まで上昇し、その温度で保持されます。これにより、特に厚さが異なる部品全体で温度が均一になり、熱衝撃や歪みを防ぎます。

均熱(保持)段階

材料が最終目標温度に達すると、その温度で一定期間「均熱」または保持されます。これは、望ましい冶金学的変態を達成するために最も重要な段階です。

保持時間は、推測ではなく計算された値です。ご参考の通り、ワークピースの有効厚さによって決定されます。目標は、最も厚い部分のコアが目標温度に達し、完全な冶金学的変化を遂げることを確実にすることです。

焼入れ(冷却)段階

均熱後、部品は望ましい特性(硬度など)を固定するために、特定の速度で冷却する必要があります。真空炉では、通常、炉室に高圧の不活性ガス(窒素やヘリウムなど)を逆充填し、強力なファンで循環させることによって行われます。

冷却速度は、材料の要件によって決定されます。一部の工具鋼は非常に速い焼入れが必要ですが、他の合金は亀裂を防ぐために、より遅く、より制御された冷却が必要な場合があります。負荷の総質量は、熱を除去するのに必要な時間に大きく影響します。

焼き戻し段階

多くの硬化プロセスでは、その後の焼き戻しサイクルが必要です。これは、硬化した材料の脆性を低減し、靭性を向上させる二次的な低温熱処理です。

焼き戻しは、全体の処理時間にさらに数時間を追加する可能性があり、ワークフローの効率を向上させるために、多くの場合、別の炉で行われます。

サイクル時間を決定する主要な要因

熱処理サイクルの各段階の長さを制御する3つの主要な変数があります。

材料組成

異なる合金は、異なる温度と速度で変態します。高合金工具鋼は、単純な低合金鋼やニッケル基超合金とは非常に異なる温度プロファイルと均熱時間を必要とします。

部品の厚さと質量

これが最も重要な単一の要因です。熱は部品の表面からコアまで浸透しなければなりません。部品の断面が厚いほど、コアが正しい温度に達するのに必要な加熱時間と均熱時間が長くなります。

炉の負荷密度

多くの部品で満たされた炉は、単一の部品の炉よりもはるかに高い熱質量を持ちます。負荷全体を均一に加熱し、焼入れ中に冷却するには、より多くのエネルギーと時間が必要です。

トレードオフの理解:速度対品質

スループットを向上させるためにサイクル時間を短縮しようとすることは魅力的ですが、これには重大なリスクが伴います。

プロセスを急ぐ危険性

均熱時間が不十分だと、冶金学的変態が不完全になり、軟らかい部分や不均一な硬度が生じる可能性があります。加熱または冷却が速すぎると、内部応力が発生し、部品が反り、歪み、さらには亀裂を生じる可能性があります。

過度に保守的なサイクルのコスト

逆に、過度に長いサイクルは必ずしも品質を向上させず、資源の無駄につながります。これにより、エネルギー消費が増加し、高価な炉の稼働時間が拘束され、付加価値なしに処理全体のコストが上昇します。

特定のプロジェクトの時間を推定する

正確な見積もりを得るには、一般的な質問から具体的な詳細へと移行する必要があります。最善のアプローチは、必要な情報を提供して、熱処理の専門家と直接相談することです。

- 主な焦点が予算の見積もりである場合: 材料の種類、全体の寸法、および部品の最大断面厚さを提供してください。

- 主な焦点が重要な部品のプロセス計画である場合: 詳細なエンジニアリング図面、特定の材料グレード、および必要な最終特性(例:硬度範囲、浸炭深さ)を提供する必要があります。

- 主な焦点が高量生産の最適化である場合: 熱処理業者と協力して、炉の負荷構成と部品の向きを分析してください。これはサイクル効率に大きく影響する可能性があります。

最終的に、真空熱処理サイクルの期間は、正しい冶金学的特性を信頼性高く繰り返し達成するために必要な時間です。

要約表:

| サイクル段階 | 期間に影響を与える主要な要因 |

|---|---|

| 排気&パージ | 炉室のサイズと必要な真空レベル |

| 加熱&予熱 | 部品の厚さと負荷質量 |

| 均熱(保持) | 材料の種類と有効部品厚さ |

| 焼入れ(冷却) | 材料要件と総負荷質量 |

| 焼き戻し | 靭性に関する材料要件 |

特定のコンポーネントの正確なサイクル時間見積もりが必要ですか?

真空熱処理サイクルの期間は、プロジェクト計画と品質にとって重要です。推測に頼らず、KINTEKの専門家から正確で信頼性の高い見積もりを入手してください。

当社は、精密な熱処理のための実験装置と消耗品の提供を専門としています。お客様の材料、部品の形状、および望ましい特性を理解することで、費用のかかる遅延や品質問題なしに優れた結果を保証するための最適なサイクル時間を決定するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。専門的なコンサルティングと、お客様のラボのニーズに合わせたソリューションを提供いたします。

ビジュアルガイド