鋼を焼鈍するための一般的な経験則は、最も厚い断面の1インチあたり1時間、材料を保持(ソーク)することです。しかし、これはあくまで出発点にすぎません。適切な時間は、目標温度と処理する特定の合金と切り離せない関係にあります。なぜなら、最終的な目標は単に鋼を加熱することではなく、その内部構造を根本的に変化させることだからです。

焼鈍における最も一般的な間違いは、時間だけに焦点を当てることです。真の成功は、正確な温度への到達、完全な内部変態を保証するのに十分な時間の保持、そして非常にゆっくりとした冷却の実行という3つの要素の正確な相互作用にかかっています。

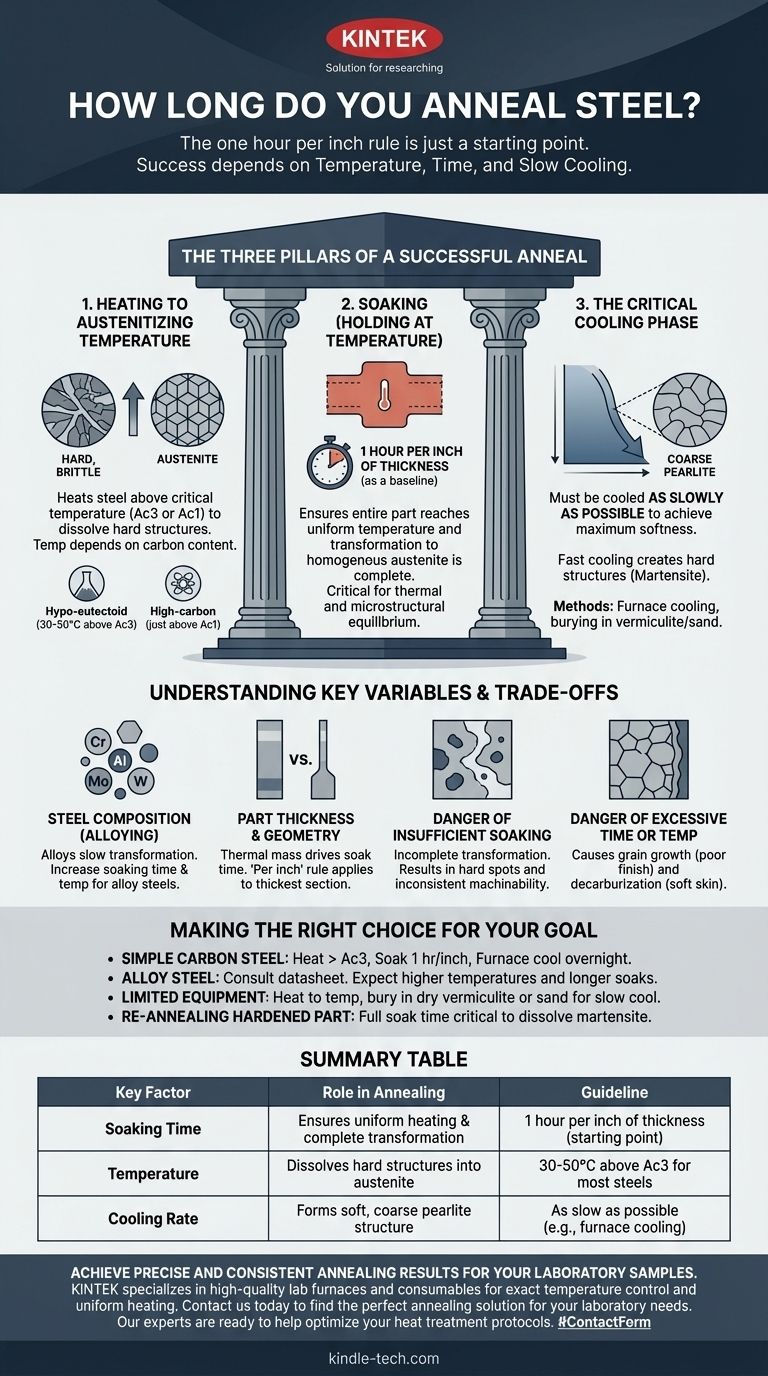

成功する焼鈍の3つの柱

焼鈍は、1つの主要な目標を達成するために設計されたプロセスです。それは、鋼を可能な限り軟らかく、延性のあるものにすることです。これは、粗パーライトと呼ばれる非常に特定の内部微細構造を作成することによって達成されます。プロセスの各段階は、その構造を形成するための意図的なステップです。

1. オーステナイト化温度への加熱

最初のステップは、鋼を臨界変態温度以上に加熱することです。これにより、硬く脆い構造(セメンタイトやマルテンサイトなど)が溶解し、オーステナイトと呼ばれる新しく均一な結晶構造になります。

正確な温度は重要であり、炭素含有量に依存します。

- ほとんどの炭素鋼および低合金鋼(共析変態点以下鋼): 上部臨界温度(Ac3)より約30~50°C(50~90°F)高く加熱します。

- 高炭素鋼(共析変態点以上鋼): 通常、冷却時に脆い炭化物ネットワークが形成されるのを避けるため、下部臨界温度(Ac1)のすぐ上に加熱します。

この温度を正しく設定することは譲れません。低すぎるとオーステナイトへの変態が完了せず、高すぎると過度の結晶粒成長のリスクがあります。

2. ソーキング(温度保持)

これが質問の「どれくらいの時間」の部分です。ソーキング期間の主な目的は、次の2つを確実に実行することです。

- 部品全体が、その中心部を含め、均一なオーステナイト化温度に到達すること。

- 均質なオーステナイト構造への変態が完全に完了すること。

「厚さ1インチあたり1時間」のルールは、この熱的および微細構造的な平衡を保証するための安全なガイドラインです。厚さ2インチの部品の場合、部品全体が目標温度に達した後、2時間ソークします。

3. 重要な冷却段階

これは、最大の軟らかさを達成するために最も重要な段階と言えます。ソーキング後、鋼は可能な限りゆっくりと冷却されなければなりません。

このゆっくりとした冷却により、オーステナイトは望ましい大きく軟らかい粗パーライト構造に変換されます。速い冷却はマルテンサイト(硬化)のような硬い構造を生成し、中程度の冷却はより細かく、より靭性のある構造(正規化)を生成します。

一般的な徐冷方法には、部品を炉内に残して電源を切る(炉冷)か、熱い部品をバーミキュライト、灰、乾燥砂などの断熱材に埋める方法があります。

トレードオフと主要変数の理解

「1インチあたり1時間」のルールは基準点です。実際のアプリケーションでは、いくつかの要因に基づいてレシピを調整する必要があります。

鋼の組成(合金化)

クロム、モリブデン、タングステンなどの合金元素は、変態プロセスを大幅に遅らせます。これらの合金鋼の場合、ソーキング時間とオーステナイト化温度の両方を、一般的な炭素鋼の標準よりも上げる必要があることがよくあります。必ず特定の合金のデータシートを参照してください。

部品の厚みと形状

熱容量が主な要因です。厚く、塊状の部品は、同じ材料の薄いシートよりも、中心部が完全に加熱されるように、はるかに長いソーク時間を必要とします。「厚さ1インチあたり」のルールは、部品の最も厚い部分に適用されます。

不十分なソーキングの危険性

ソーキング時間が短すぎると、オーステナイトへの変態が不完全になります。その結果、材料には硬い斑点が生じ、機械加工性が不均一になり、焼鈍の目的全体が損なわれます。

過剰な時間または温度の危険性

鋼を長時間、または高すぎる温度で保持すると、鋼の個々の結晶粒が成長します。この結晶粒成長は靭性を低下させ、機械加工後に「オレンジピール」のような劣悪な表面仕上げにつながる可能性があります。

もう一つの重大なリスクは脱炭(デカーボライゼーション)であり、炭素が鋼の表面から溶け出し、機械加工で削り取る必要がある軟らかく弱い表層が残ります。

目標に合わせた適切な選択を行う

核となる原則を使用してプロセスを導きます。時間は、完全な変態を保証するためのツールであり、それ自体が目標ではありません。

- 単純な炭素鋼部品を焼鈍する場合: Ac3のすぐ上に加熱し、厚さ1インチあたり1時間ソークし、一晩炉内でゆっくりと冷却させます。

- 合金鋼(例:工具鋼)を焼鈍する場合: 必ずメーカーのデータシートを参照してください。より高い温度と、より長いソーク時間が必要になることが予想されます。

- 限られた設備で作業する場合: 部品を正しい温度に加熱した後、大量の乾燥バーミキュライトまたは砂の容器に埋めて、ゆっくりと制御された冷却を保証します。

- 以前硬化させた部品を再焼鈍する場合: すべての硬いマルテンサイト構造が完全に溶解し、変態することを保証するために、完全なソーク時間が不可欠です。

焼鈍が制御された変態のプロセスであることを理解することで、レシピに従うことから、材料の特性をインテリジェントに設計することへと進むことができます。

要約表:

| 主要な要因 | 焼鈍における役割 | ガイドライン |

|---|---|---|

| ソーキング時間 | 均一な加熱と完全な変態を保証する | 厚さ1インチあたり1時間(出発点) |

| 温度 | 硬い構造をオーステナイトに溶解する | ほとんどの鋼でAc3より30~50°C上 |

| 冷却速度 | 軟らかい粗パーライト構造を形成する | 可能な限り遅く(例:炉冷) |

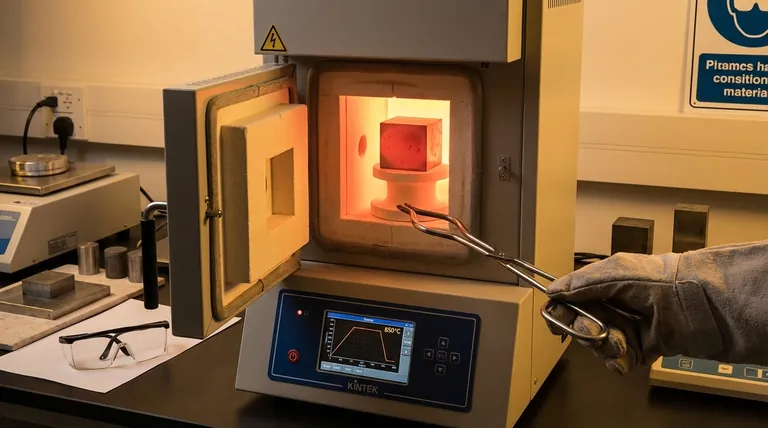

実験室サンプルに対して、正確で一貫した焼鈍結果を実現します。

KINTEKは、信頼性の高い焼鈍プロセスに必要な正確な温度制御と均一な加熱を提供する高品質のラボ炉と消耗品の専門家です。炭素鋼であろうと複雑な合金であろうと、当社の機器は最大の軟らかさと機械加工性のために完全な微細構造変態を保証します。

お客様の実験室のニーズに最適な焼鈍ソリューションを見つけるために、今すぐお問い合わせください。当社の専門家が熱処理プロトコルの最適化をお手伝いいたします。

ビジュアルガイド