本質的に、合成黒鉛の製造は、アモルファス炭素前駆体を純粋な結晶性黒鉛構造に変換するために設計された、高度に制御された多段階の熱プロセスです。石油コークスのような炭素質原料をバインダーと混合し、この混合物を所望の形状に成形した後、2つの重要な高温加熱サイクル(約1000℃での炭化と約3000℃での黒鉛化)にかけます。

合成黒鉛生産の核心原理は、単純な溶解と鋳造ではなく、固相変換にあります。これは、無秩序な炭素原子を、黒鉛にその独自の電気的および熱的特性を与える高度に秩序だった層状構造に再配置させる、エネルギー集約的な過程です。

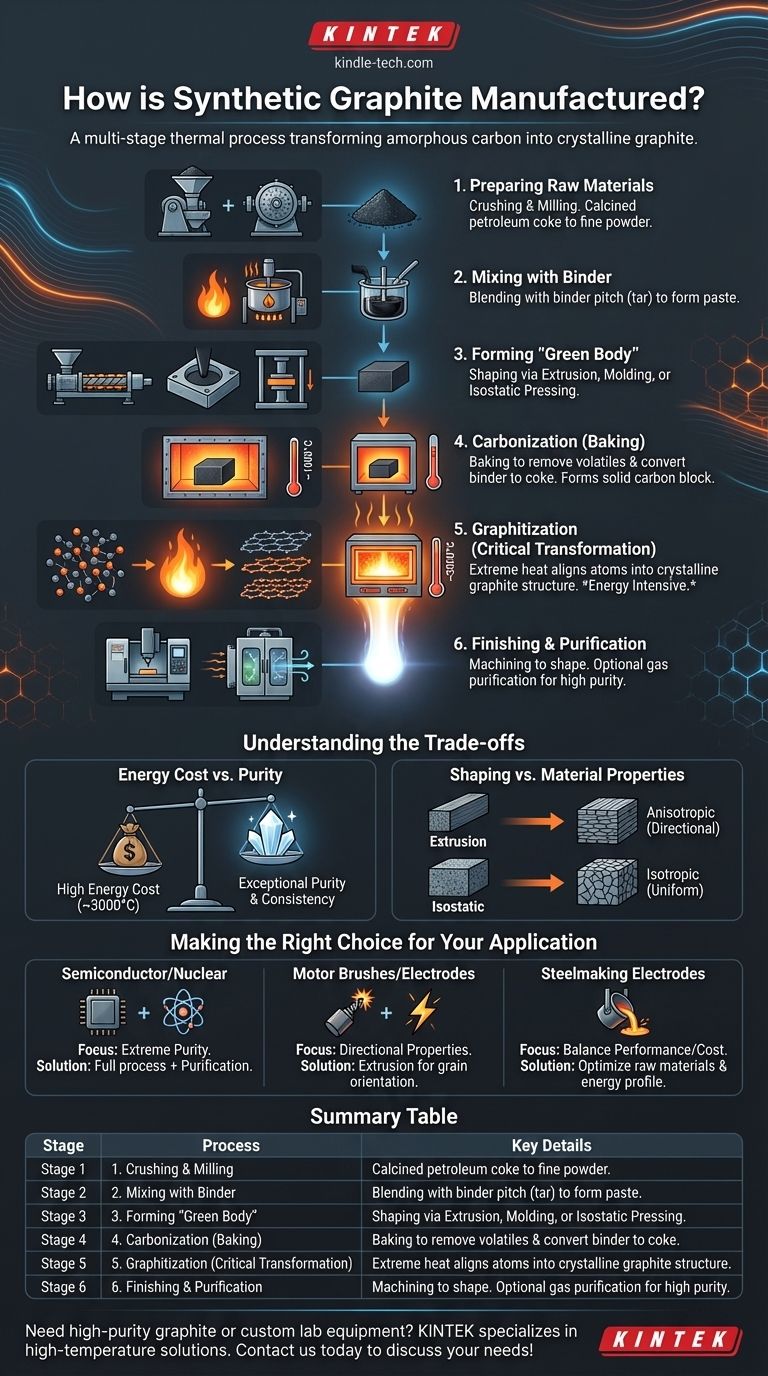

製造の青写真:未加工炭素から加工黒鉛へ

合成黒鉛の製造は、材料の最終的な特性を制御するために設計された、精密な一連の工程です。この旅は単純な炭素粉末から始まり、高性能な加工製品で終わります。

ステージ1:原材料の準備

プロセスは固体の炭素質原材料、最も一般的には焼成石油コークス、そして時には既存の黒鉛粉末から始まります。これらの材料はまず粉砕され、微細で制御された粒度分布に粉砕されます。

この初期段階は、これらの粒子のサイズと混合が最終的な黒鉛製品の密度、機械的強度、および均一性に直接影響するため、極めて重要です。

ステージ2:バインダーとの混合

粉砕された炭素粉末は、加熱され、バインダーピッチ(コールタールまたは石油由来の濃厚なタール状物質)と混合されます。混合物は、均質なペースト状の塊が形成されるまで、加熱されたミキサーで混ぜ合わせられます。

バインダーは「接着剤」として機能し、炭素粒子をコーティングし、次の段階で混合物を成形するために必要な可塑性を提供します。

ステージ3:生体(グリーンボディ)の成形

温かく可塑性のある炭素-バインダー混合物は、「生体(グリーンボディ)」(未焼成の生の状態)と呼ばれるものに成形されます。使用される成形方法は、所望の最終的な形状と特性によって異なります。

一般的な方法には以下が含まれます。

- 押出成形:ペーストをダイに通して長い棒や管を形成します。

- 振動成形:材料を大きな長方形または円筒形の型に圧縮します。

- 静水圧プレス:柔軟な型に入れた材料に全方向から高圧をかけ、非常に均一で高密度の製品を生成します。

ステージ4:炭化(焼成)

生体は慎重に炉に入れられ、炭化(焼成とも呼ばれる)されます。酸素のない環境で約1000℃までゆっくりと加熱されます。

この重要な工程は、バインダーピッチから揮発性化合物を焼き出し、バインダーを「コークス」として知られる固体炭素に変換します。このプロセスにより、元の炭素粒子がしっかりと結合され、硬くてもろく、電気伝導性のあるアモルファス炭素のブロックが生成されます。

ステージ5:黒鉛化(決定的な変換)

焼成された炭素ブロックは、決定的な工程である黒鉛化にかけられます。材料は電気炉で、通常2800℃から3000℃の極めて高い温度まで加熱されます。

この莫大な熱エネルギーにより、コークスとバインダーからの無秩序な炭素原子が、黒鉛の秩序だった六角形の層状結晶構造に再配置されます。ここで材料は、高い電気伝導性、優れた熱伝導性、潤滑性といったその特徴的な特性を獲得します。

ステージ6:仕上げと精製

冷却後、合成黒鉛ブロックは、電極や発熱体などの特定の用途のために、精密な最終形状に機械加工することができます。

高純度用途(例:半導体、原子炉)の場合、黒鉛は、鉱物不純物の最後の痕跡を除去するために、高温でのガスベースの追加の精製プロセスを受けることがあります。

トレードオフの理解

合成黒鉛の使用と製造プロセスの詳細は、コスト、性能、最終特性の間の明確なトレードオフによって決定されます。

エネルギーコスト vs. 純度と性能

3000℃近い温度を必要とする黒鉛化工程は、信じられないほどエネルギー集約的で高価です。これが、ほとんどの天然黒鉛と比較して合成黒鉛のコストが高い主な要因です。

しかし、このコストは、達成可能な並外れた純度と非常に一貫した予測可能な特性によって正当化されます。変動する鉱物不純物を含む天然黒鉛とは異なり、合成黒鉛は厳密な仕様に合わせて製造することができます。

成形方法 vs. 材料特性

ステージ3で使用される成形方法は、材料の内部構造に直接影響を与えます。

押出成形は、黒鉛結晶を押出方向に平行に配列させる傾向があり、異なる方向で測定した場合に異なる特性(例:導電率)を持つ異方性材料を生成します。対照的に、静水圧プレスはよりランダムな結晶配向を生み出し、すべての方向で均一な特性を持つ等方性材料をもたらします。

用途に合った適切な選択

製造プロセスは特定の成果を達成するために調整できるため、プロセスを最終目標と一致させることが重要です。

- 極端な純度と予測可能な性能(例:半導体または原子力用途)を重視する場合:すべての不純物を除去するために、最終的な高温ガス精製ステップを含む完全な多段階プロセスが不可欠です。

- 方向性特性を持つ特定の形状(例:電気モーターブラシや放電加工電極)を作成することを重視する場合:成形方法、特に押出成形の選択が、結晶粒配向を制御するための最も重要な決定となります。

- 性能とコストのバランス(例:製鋼用電極)を重視する場合:主要なのは、性能目標を過剰なコストなしで達成するために、生コークス材料の選択と黒鉛化サイクルのエネルギープロファイルを最適化することです。

この製造経路を理解することで、合成黒鉛を原材料としてではなく、目的に合わせて作られたエンジニアリングソリューションとして捉えることができます。

要約表:

| ステージ | プロセス | 主な詳細 |

|---|---|---|

| 1 | 原材料準備 | 焼成石油コークスの粉砕と製粉 |

| 2 | バインダーとの混合 | コールタールまたは石油ピッチとの混合 |

| 3 | 成形 | 押出成形、モールディング、または静水圧プレス |

| 4 | 炭化 | 約1000℃での焼成による揮発性物質の除去 |

| 5 | 黒鉛化 | 2800-3000℃への加熱による結晶配列 |

| 6 | 仕上げ | 機械加工とオプションの精製 |

高純度黒鉛やカスタム実験装置が必要ですか? KINTEKは、高温処理用の材料を含む実験装置と消耗品を専門としています。当社の専門知識により、半導体、原子力、または産業用途に最適なソリューションを確実に手に入れることができます。今すぐお問い合わせください。お客様の特定のニーズについて話し合い、当社のエンジニアリング材料とサポートをご活用ください!

ビジュアルガイド