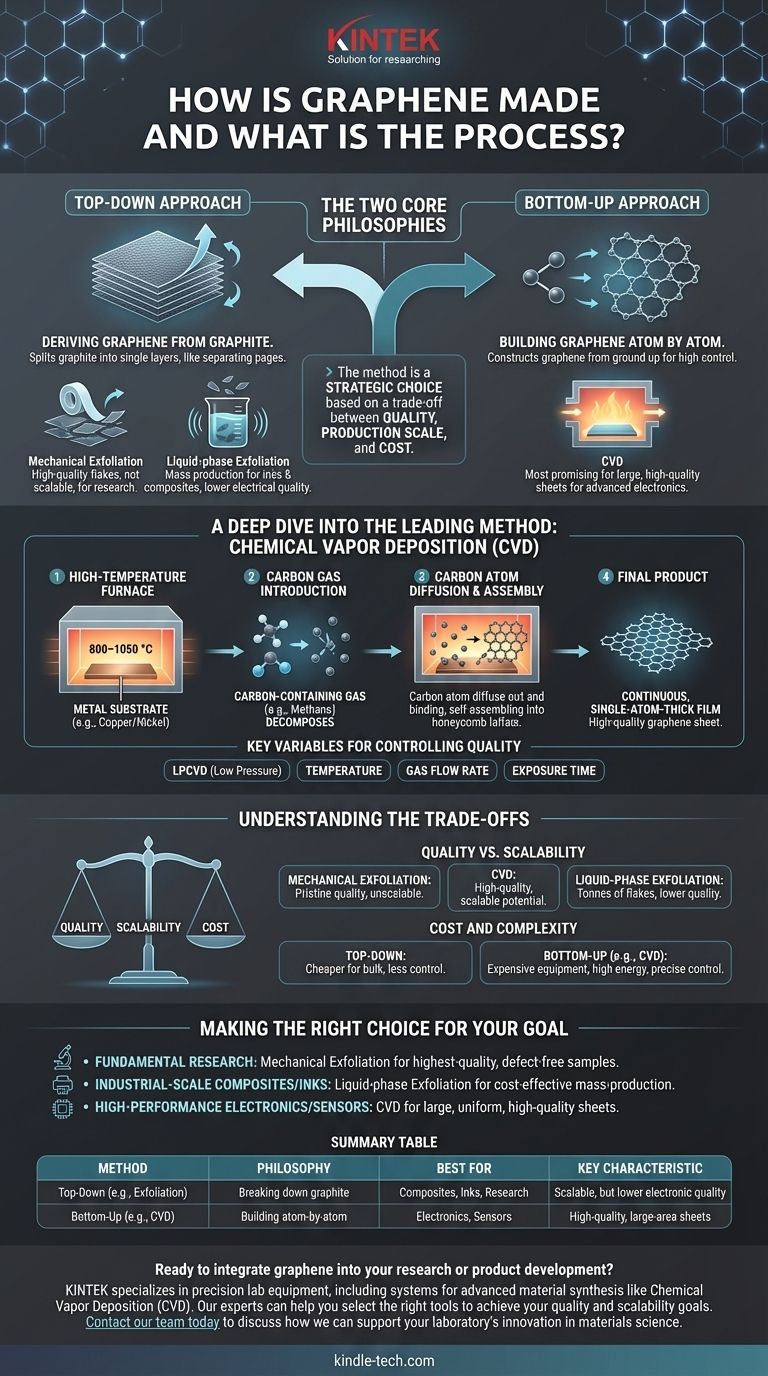

本質的に、グラフェンは2つの対照的な戦略を用いて製造されます。1つ目は、グラファイトを単層に分割する「トップダウン」アプローチであり、2つ目は、原子を1つずつ積み重ねてグラフェンシートを構築する「ボトムアップ」アプローチです。これらのうち、化学気相成長法(CVD)は、高度なエレクトロニクスに必要な大きく高品質なシートを作成するための最も有望な技術として浮上しています。

グラフェンを作成する方法は、どちらか一方が普遍的に優れているという問題ではなく、最終製品の品質、生産規模、コストという根本的なトレードオフに基づいた戦略的な選択です。

グラフェン生産の2つの核となる哲学

グラフェンがどのように作られるかを理解するには、2つの基本的なアプローチを理解することから始まります。それぞれの哲学は、小規模な研究から産業規模の大量生産まで、異なる最終目標に役立ちます。

「トップダウン」アプローチ:グラファイトからのグラフェン誘導

この方法は、バルクグラファイトから始め、それを構成する単原子層に分解します。これは、厚い本からページを分離するのと概念的に似ています。

最も有名な例は機械的剥離で、単純な粘着テープでグラフェンの単層を剥がすことで有名です。これは非常に高品質なフレークを生成しますが、スケーラブルではなく、主に基礎研究に用いられます。

もう一つのトップダウン法は液相剥離です。このプロセスは、液体とエネルギー(超音波処理など)を使用してグラファイトをグラフェンフレークに分離するため、グラフェンインクや複合材料の大量生産により適していますが、電気的品質はしばしば低くなります。

「ボトムアップ」アプローチ:グラフェンを原子から構築する

この戦略は、基板上に個々の炭素原子を組み立てることによって、グラフェンをゼロから構築します。これにより、最終製品の品質とサイズをはるかに高度に制御できます。

このカテゴリには、アーク放電やエピタキシャル成長などの方法が含まれますが、最も重要で広く使用されている技術は化学気相成長法(CVD)です。

主要な方法の深掘り:化学気相成長法(CVD)

半導体や透明ディスプレイなど、大きく均一な高品質グラフェンシートを必要とするアプリケーションでは、CVDが業界をリードするプロセスです。

CVDプロセスの仕組み

CVDプロセスは高温炉内で行われます。通常、銅またはニッケル箔の金属基板が800~1050 °Cに加熱されます。

その後、メタンなどの炭素含有ガスがチャンバーに導入されます。極度の熱により、炭化水素ガスが分解され、個々の炭素原子が放出されます。

これらの炭素原子は、熱い金属基板の表面に拡散して結合し、グラフェンの特徴的なハニカム格子構造に自己組織化します。これにより、基板全体に連続した単原子層の膜が形成されます。

品質を制御するための主要な変数

CVDグラフェンの最終的な品質は、反応環境の正確な制御に大きく依存します。ほとんどのシステムでは低圧化学気相成長法(LPCVD)が使用されます。これは、低圧が不要な副反応を防ぎ、より均一な膜を生成するのに役立つためです。

エンジニアは、温度、ガス流量、露光時間などの変数を注意深く調整し、グラフェンの層厚と結晶品質を制御して、最終製品が正確な仕様を満たすようにします。

トレードオフの理解

グラフェンを作るための唯一の「最良」の方法はありません。生産方法の選択は、意図された用途とその特定の要件によって決定される重要な決定です。

品質 vs. スケーラビリティ

機械的剥離のような方法は、研究室での研究に最適な、手つかずの欠陥のないグラフェンを生成しますが、スケールアップすることは不可能です。

逆に、液相剥離は、複合材料やインクに使用するグラフェンフレークを大量に生産できますが、個々のフレークにはより多くの欠陥があり、電気的性能も低くなります。CVDはその中間に位置し、スケーラブルな可能性を秘めた高品質で大面積のシートへの道を提供します。

コストと複雑さ

CVDや炭化ケイ素の昇華のような高温プロセスには、高価で特殊な装置とかなりのエネルギー投入が必要です。

トップダウン法は、バルク生産においては実装がより簡単で安価ですが、ボトムアップ法が提供する品質の精密な制御を犠牲にします。

目標に合った適切な選択をする

グラフェン生産方法を選択するには、プロセスの能力を主要な目的に合わせる必要があります。

- 基礎研究が主な焦点である場合:機械的剥離は、科学的研究のための最高品質で欠陥のないサンプルを生産するためのゴールドスタンダードであり続けています。

- 工業規模の複合材料やインクが主な焦点である場合:液相剥離は、グラフェンフレークを大量生産するための最も費用対効果の高い方法を提供します。

- 高性能エレクトロニクスやセンサーが主な焦点である場合:化学気相成長法(CVD)は、必要な大きく均一で高品質なグラフェンシートを成長させるための最も実行可能な方法です。

最終的に、炭素源から最終的なグラフェン製品への道のりは、その意図された目的に合わせて慎重に設計されたプロセスです。

要約表:

| 方法 | 哲学 | 最適用途 | 主な特徴 |

|---|---|---|---|

| トップダウン(例:剥離) | グラファイトを分解する | 複合材料、インク、研究 | スケーラブルだが、電気的品質は低い |

| ボトムアップ(例:CVD) | 原子を1つずつ構築する | エレクトロニクス、センサー | 高品質、大面積シート |

グラフェンを研究や製品開発に統合する準備はできていますか? 適切な生産方法は、成功に不可欠です。KINTEKは、化学気相成長法(CVD)のような先進材料合成システムを含む、精密な実験装置を専門としています。当社の専門家は、品質とスケーラビリティの目標を達成するための適切なツールを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。材料科学におけるお客様の研究室の革新をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- グラファイト真空炉 IGBT実験黒鉛炉

- 小型真空熱処理・タングステン線焼結炉