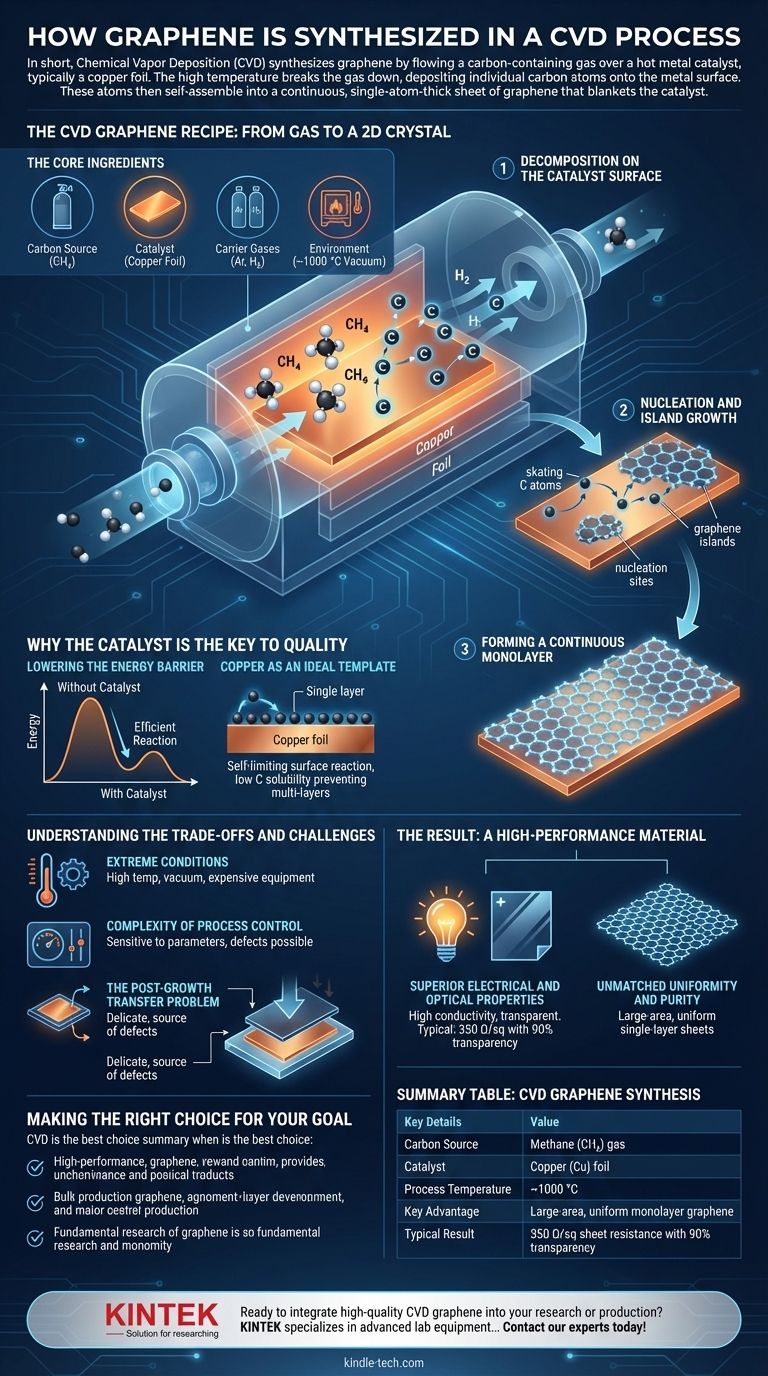

簡単に言えば、化学気相成長法(CVD)は、炭素含有ガスを高温の金属触媒(通常は銅箔)上に流すことによってグラフェンを合成します。高温によりガスが分解され、個々の炭素原子が金属表面に堆積します。その後、これらの原子は自己組織化し、触媒を覆う連続した単原子層厚のグラフェンシートを形成します。

グラフェンを作製する上での中心的な課題は、単に炭素を生成することではなく、それを完璧で大規模な単原子層の格子構造に配列させることです。CVDは、加熱された金属触媒を原子スケールのテンプレートとして利用することで、単純なガスから高度に秩序化された均一な2D結晶への炭素原子の集合を誘導し、この問題を解決します。

CVDグラフェンのレシピ:ガスから2D結晶へ

CVDプロセスは、高度に制御された高温の化学反応として理解できます。高品質の結果を得るためには、特定の材料と正確な一連の工程が必要です。

主要な材料

このプロセスは真空密閉炉内で行われます。主要な構成要素は以下の通りです。

- 炭素源: 炭化水素ガス、最も一般的にはメタン(CH₄)。

- 触媒: 成長のための表面を提供する金属箔。単層グラフェンには銅(Cu)が広く使用されます。

- キャリアガス: 圧力制御や触媒表面の洗浄に使用されるアルゴン(Ar)や水素(H₂)などの不活性ガス。

- 環境: 約1000 °Cに達することができる高温炉。

ステップ1:触媒表面での分解

プロセスは、水素ガスの流れの下で銅箔を炉内で加熱し、その表面を洗浄することから始まります。目標温度に達すると、少量のメタンがチャンバーに導入されます。

強熱によりメタン分子が分解されます。これは熱分解として知られるプロセスです。これにより遊離した炭素原子が、高温の銅触媒表面に堆積します。

ステップ2:核生成と島状成長

個々の炭素原子は静止していません。それらは触媒表面を拡散、つまり「滑走」します。

最終的に、これらの移動可能な原子が衝突・結合し、グラフェンの小さな安定したパッチを形成します。これらの初期パッチは核生成サイトと呼ばれます。これらのサイトから、グラフェンは六角形の「島」として外側に向かって成長し始めます。

ステップ3:連続的な単層の形成

プロセスが続くと、より多くの炭素原子が成長する島の端に付着します。島々は銅表面全体に広がり、その端が互いに接するまで成長します。

その後、それらは結合し、銅箔の表面全体を覆う、単一で連続的かつほとんど継ぎ目のない単層グラフェンシートを形成します。

触媒が品質の鍵を握る理由

金属基板は単なる受動的な表面ではなく、プロセス全体の結果を決定する、積極的で不可欠な触媒です。

エネルギー障壁の低下

触媒がない場合、メタンを分解して完璧なグラフェンシートを形成するには、はるかに高いエネルギーと温度が必要になります。触媒は反応の活性化エネルギーを低下させ、プロセスをより効率的かつ制御可能にします。

理想的なテンプレートとしての銅

銅は炭素溶解度が非常に低いため、単層グラフェンにとって好ましい触媒です。これは、炭素原子が銅の内部に溶解せず、代わりに表面に留まることを意味します。

この表面限定反応は自己制限的です。銅が完全なグラフェン層で覆われると、触媒プロセスは停止し、望ましくない追加層の形成を防ぎます。

トレードオフと課題の理解

CVDは高品質グラフェンを製造するための最良の方法と見なされていますが、複雑さや限界がないわけではありません。

極端な条件の必要性

このプロセスには非常に高い温度(約1000 °C)と真空環境が必要です。これには特殊でエネルギー集約的な装置が必要となり、プロセスは比較的コストがかかります。

プロセス制御の複雑さ

グラフェンの最終的な品質は、プロセスのパラメータに非常に敏感です。ガスの流量、温度の安定性、圧力は高い精度で制御されなければなりません。わずかなずれでも、グラフェンシートに欠陥、しわ、または多層構造が生じる可能性があります。

成長後の転写の問題

金属箔上で成長したグラフェンがそのまま使用されることはめったにありません。ターゲット基板(シリコンやガラスなど)に転写する必要があります。このデリケートなプロセスには、通常、グラフェンをポリマーでコーティングし、金属触媒をエッチングし、その後グラフェンを新しい基板に「スタンプ」することが含まれます。この転写工程は、欠陥、破れ、汚染の主要な発生源となります。

結果:高性能材料

課題にもかかわらず、適切に実行されたCVDプロセスの結果は比類がなく、次世代技術に理想的な特性を持つグラフェンを製造します。

優れた電気的・光学的特性

CVDグラフェンは、高い電気伝導性と光透過性の優れた組み合わせを示します。例えば、シート抵抗350 Ω/sq、透過率90%が一般的なベンチマークであり、タッチスクリーン、フレキシブルエレクトロニクス、太陽電池における透明導電膜としての使用に最適な候補となります。

比類のない均一性と純度

CVDの主な利点は、大面積フィルムを高均一性かつ高純度で製造できる能力です。成長メカニズムに対する精密な制御により、他の合成方法では達成が難しい均一な単層シートの作成が可能になります。

目標に合わせた適切な選択

CVDの原理を理解することで、それが特定の技術的または商業的目標と一致するかどうかを判断できます。

- 主な焦点が高性能エレクトロニクスや光学の場合: CVDは、要求される高品質で均一な単層グラフェンを製造するための業界標準の方法です。

- 主な焦点が複合材料やインクのバルク生産の場合: CVDの極めて高い品質と均一性はこれらの用途ではしばしば不要なため、液相剥離などの他の方法の方が費用対効果が高い場合があります。

- 主な焦点が成長メカニズムに関する基礎研究の場合: CVDプラットフォームは調整性が高く、触媒、前駆体、条件を体系的に変更することで2D材料形成の物理学を研究するのに理想的な環境を提供します。

CVDを習得することは、化学と熱力学を活用して原子スケールで材料を設計し、単純なガスを革新的な材料に変えることを意味します。

要約表:

| CVDグラフェン合成 | 主要な詳細 |

|---|---|

| 炭素源 | メタン(CH₄)ガス |

| 触媒 | 銅(Cu)箔 |

| プロセス温度 | 約1000 °C |

| 主な利点 | 大面積で均一な単層グラフェン |

| 一般的な結果 | シート抵抗350 Ω/sq、透過率90% |

高品質のCVDグラフェンを研究や生産に組み込む準備はできていますか? KINTEKは、精密なグラフェン合成に必要な高度な実験装置と消耗品の提供を専門としています。炉、ガス供給システム、プロセス制御に関する当社の専門知識は、優れた材料特性の達成と開発期間の短縮に役立ちます。お客様固有のグラフェン合成要件についてご相談いただくために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 縦型実験室管状炉