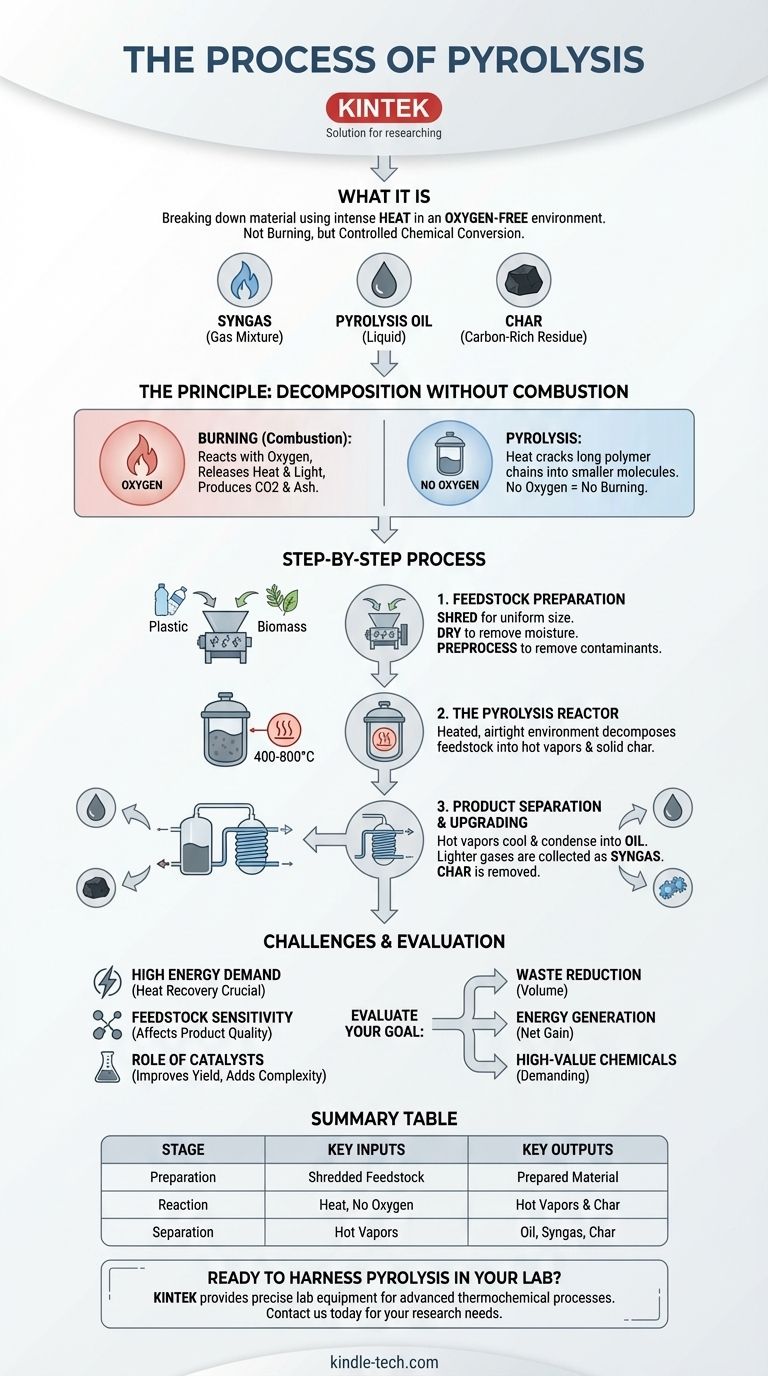

その核心において、熱分解とは、酸素のない環境で熱を利用して物質を分解するプロセスです。燃焼させるのではなく、強烈な熱がプラスチックやバイオマスのような物質の大きく複雑な分子を、より小さく価値のある成分に分解します。この熱化学分解により、ガス混合物(合成ガス)、液体(熱分解油)、および固体の炭素に富む残留物(チャー)という3つの主要な生成物が得られます。

熱分解は、単に空気を遮断した焼却ではありません。それは制御された化学変換プロセスです。その目的は、廃棄物の中に閉じ込められた化学的およびエネルギー的価値を回収することですが、その成功は、温度、原料の純度、および酸素の完全な不在に対する正確な制御に完全に依存します。

基本原理:燃焼を伴わない分解

熱分解と燃焼(燃焼)の区別は、把握すべき最も重要な概念です。それはすべて酸素の有無にかかっています。

無酸素環境の作成

通常の火災では、酸素が反応物として機能します。熱が物質を分解し、生成された分子が酸素と急速に反応し、熱と光としてエネルギーを放出し、二酸化炭素や灰などの副産物を生成します。

熱分解は、密閉された容器内で行われることでこれを防ぎます。酸素を除去することで、燃焼の主要な要素を取り除きます。物質は「燃焼」できません。

高温の役割

酸素がなければ、熱は異なる役割を果たします。燃焼を促進する代わりに、熱エネルギーが大きなポリマー鎖を結びつけている化学結合を直接攻撃します。

バイオマスのような材料の場合、このプロセスはセルロース、ヘミセルロース、リグニンという主要成分を標的とします。プラスチックでは、長い炭化水素鎖を分解します。この「熱分解」により、これらがより小さく、より軽く、より揮発性の高い分子に分裂します。

プロセスの段階的な分解

原料によって詳細は異なりますが、プラスチックまたはバイオマス廃棄物の典型的な熱分解操作は、明確な順序に従います。

ステップ1:原料の準備

プロセスは、材料が反応器に入るずっと前から始まります。まず、原材料は表面積を増やし、均一な加熱を確保するために、より小さく均一な断片に細断されます。

次に、水分を除去するために乾燥されます。水を加熱すると、熱分解に利用されるはずの膨大な量のエネルギーが消費されるためです。最後に、金属やガラスなどの非熱分解性汚染物質を分離するために前処理が行われます。

ステップ2:熱分解反応器

これがシステムの心臓部です。準備された原料は気密反応器に供給され、通常400°Cから800°Cの温度に加熱されます。

反応器内で、材料は高温のガスと蒸気の混合物に分解されます。蒸発しない固形残留物、すなわちバイオチャーまたは単にチャーは、反応器の底部から除去されます。

ステップ3:製品の分離とアップグレード

高温のガスと蒸気流は反応器を出て凝縮システムに入ります。冷却されると、重い分子は熱分解油(またはバイオオイル)として知られる液体に凝縮します。この油は、使用可能な製品にするために、さらに蒸留と精製が必要となることがよくあります。

凝縮しない軽い分子は、合成ガスと呼ばれる可燃性ガスの混合物を形成します。このガスは収集され、燃料として使用でき、しばしば熱分解プロセス自体を動かすのに役立ちます。

トレードオフと課題の理解

熱分解は強力な技術ですが、万能薬ではありません。客観的な評価には、その固有の限界を理解する必要があります。

高いエネルギー需要

反応器を数百℃に加熱することは、エネルギー集約的なプロセスです。効率的なプラントは、可能な限り多くの熱を回収し再利用するように設計されなければなりません。多くの場合、生成された合成ガスは熱を供給するために燃焼され、全体的なエネルギーバランスを改善しますが、販売可能な出力の量を減らします。

原料の感度

油、ガス、チャーの正確な組成は、投入材料に大きく依存します。混合プラスチックの原料は、単一のクリーンなプラスチックの原料とは非常に異なる、そしてしばしば品質の低い油を生成します。この変動性により、一貫した高品質の製品を製造することは、重要な工学的課題となります。

触媒の役割

結果を改善するために、触媒が反応器に導入されることがよくあります。触媒は特定の化学反応を促進し、プラスチックからより安定で価値のある油のような、望ましい製品のより高い収率を生成する方向にプロセスを導くのに役立ちます。ただし、触媒は操作にコストと複雑さを加えます。

アプリケーションにおける熱分解の評価方法

熱分解が適切なソリューションであるかどうかを判断するには、まず主要な目標を定義する必要があります。

- 廃棄物量の削減が主な焦点である場合:熱分解は非常に効果的であり、タイヤやプラスチックのようなかさばる材料を密度の高いチャーや利用可能な燃料に変換し、埋立地に送られる量を劇的に削減します。

- エネルギー生成が主な焦点である場合:このプロセスは可燃性の油とガスを生成しますが、プロセス自体を実行するために必要なかなりのエネルギーを差し引いた後の正味のエネルギー利得を慎重に計算する必要があります。

- 高価値化学品の製造が主な焦点である場合:これは最も要求の厳しいアプリケーションであり、化学産業に適した一貫した製品を製造するために、純粋な原料、正確な温度制御、触媒、およびかなりの下流精製が必要です。

これらの核心原理を理解することが、熱分解を持続可能な材料変換のための強力なツールとして活用するための第一歩です。

要約表:

| 熱分解段階 | 主な投入物 | 主な生成物 |

|---|---|---|

| 準備 | 細断・乾燥された原料(例:プラスチック、バイオマス) | 準備され、汚染物質のない材料 |

| 反応 | 熱(400-800°C)、酸素なし | 高温の蒸気混合物と固形チャー |

| 分離 | 高温の蒸気 | 熱分解油、合成ガス、チャー |

| 重要因子 | 正確な温度制御と無酸素環境 | 製品の品質と収率を決定 |

あなたの研究室で熱分解の力を活用する準備はできていますか?

KINTEKは、熱分解のような高度な熱化学プロセスに必要な、精密で高品質な実験装置と消耗品の提供を専門としています。触媒効率の研究、反応条件の最適化、生成物収率の分析など、当社の信頼性の高いツールは、正確で再現性のある結果を達成するために不可欠です。

KINTEKが持続可能な材料変換における貴社の研究室の革新的な作業をどのようにサポートできるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。貴社の研究を影響力のあるソリューションに変えましょう。

熱分解実験室のニーズについてはKINTEKにお問い合わせください

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント