温度は鍛造プロセスにおいて最も重要な変数です。それは、金属が圧力下でどのように挙動するか、どのような形状が可能か、そして完成品の最終的な機械的特性を決定します。適切な温度を選択することは、単なる提案ではなく、成功のための要件であり、金属の内部構造、延性、および必要な成形エネルギーを直接制御します。

あらゆる鍛造作業における核心的な決定は、温度を中心に展開されます。この選択は、部品を成形する容易さ(成形性)と、最終的に達成できる精度、表面仕上げ、強度の間の根本的なトレードオフを表します。

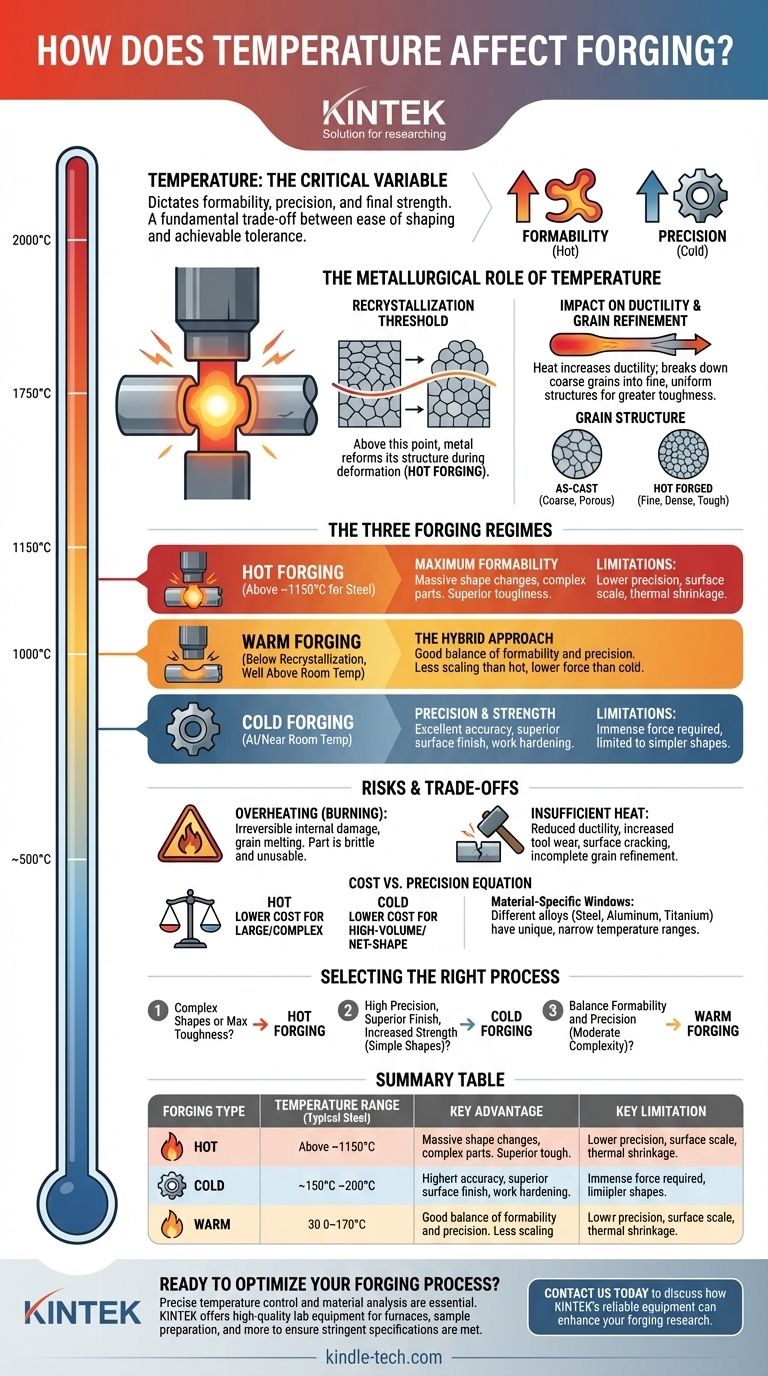

温度が果たす冶金学的役割

鍛造を理解するためには、まず熱が金属の内部結晶構造をどのように変化させるかを理解する必要があります。この挙動がプロセス全体の基礎となります。

再結晶化温度

すべての金属には再結晶化温度があります。この点を超えると、金属の歪んだ、応力のかかった結晶粒構造が、変形プロセス中に新しい、ひずみのない結晶粒に再形成されます。

これが熱間加工と冷間加工の主な違いです。この温度を超えて金属を加工するのが熱間鍛造であり、この温度を下回って加工するのが冷間鍛造です。

延性と展性への影響

金属を加熱すると、その延性(破断することなく変形する能力)と展性(成形される能力)が著しく向上します。

熱いワークピースは、固体というよりも密な粘土のように振る舞い、室温で必要とされるよりもはるかに少ない力で複雑な形状に成形することができます。

結晶粒構造の微細化

金属が適切に熱間鍛造されると、その巨大な圧力によって、粗い鋳造状態の結晶粒構造が破壊されます。その後、熱によって新しく、より微細で均一な結晶粒が成長します。

この結晶粒微細化により、内部の空隙や多孔性がなくなり、鋳造品や機械加工品よりも密度が高く、強靭で、強度の高い部品が得られます。

3つの鍛造温度領域

鍛造は単一のプロセスではなく、温度によって定義されるプロセスのカテゴリです。それぞれに明確な利点と用途があります。

熱間鍛造:最大の成形性のため

熱間鍛造は、金属の再結晶化温度をはるかに超える温度で行われます。鋼の場合、これは通常約1150°C(2100°F)です。

このプロセスにより、大規模な形状変化と非常に複雑な部品の作成が可能になります。微細化された結晶粒構造は、優れた靭性と延性をもたらします。ただし、熱収縮による寸法精度の低下や、表面スケール(酸化)の形成というコストがかかり、しばしば二次加工が必要になります。

冷間鍛造:精度と強度のため

冷間鍛造は、室温またはその近くで行われます。これは、金属を再結晶化点以下で成形するプロセスです。

熱が関与しないため、部品は優れた寸法精度と優れた表面仕上げを持ち、二次加工が不要な場合が多いです。このプロセスはまた、加工硬化を引き起こし、材料の強度と硬度を大幅に向上させます。主な制限は、莫大な力が必要であり、より単純な形状に最適であることです。

温間鍛造:ハイブリッドアプローチ

温間鍛造は、熱間鍛造と冷間鍛造の温度範囲の間、つまり再結晶化点以下で室温をはるかに超える温度で行われる特殊なプロセスです。

これは戦略的な妥協点を提供します。熱間鍛造よりも優れた精度と少ないスケールを提供し、同時に冷間鍛造と比較して延性を向上させ、必要な成形力を低減します。これにより、適度な複雑さで良好な公差を必要とする部品にとって貴重な選択肢となります。

トレードオフとリスクの理解

誤った温度を選択したり、正確に制御できなかったりすると、壊滅的な故障や、仕様を満たさない部品につながる可能性があります。

過熱の危険性

金属が融点に近づきすぎると、焼損として知られる状態が発生する可能性があります。結晶粒界が溶融し、酸化し始め、不可逆的な内部損傷を引き起こします。

焼損した部品は非常に脆く、見た目に関わらず完全に使い物になりません。廃棄する必要があります。

不十分な熱の問題

熱間鍛造の場合、温度が不十分だと金属の延性が低下します。これは、成形により多くの力が必要となり、金型や機械の摩耗が増加することを意味します。

さらに重要なことに、不完全な鍛造、表面のひび割れ、および目的の結晶粒微細化の失敗につながり、部品の最終的な機械的特性を損なう可能性があります。

コスト対精度の等式

熱間鍛造は、仕上げの追加コストがかかる場合でも、大型部品や複雑な初期形状に対しては、より費用対効果が高いことが多いです。

冷間鍛造は、強力な機械と堅牢な工具のコストが二次加工の排除によって相殺される、小型のネットシェイプ部品の大量生産において優れています。

材料固有の温度範囲

すべての合金には、独自の、そしてしばしば狭い鍛造温度範囲があります。アルミニウム合金は鋼よりもはるかに低い温度で鍛造され、チタン合金は有害な相変化や汚染を避けるために非常に正確な温度制御を必要とします。万能の温度はありません。

用途に合った適切なプロセスの選択

選択は、コンポーネントの最終目標によって決定される必要があります。成形性、精度、最終強度の間のトレードオフを分析し、情報に基づいた決定を下してください。

- 複雑な形状の作成や靭性の最大化が主な焦点である場合:高い延性と結晶粒微細化の利点があるため、熱間鍛造が最良の選択です。

- 高精度、優れた表面仕上げ、およびより単純な形状の強度向上を主な焦点とする場合:ほとんどの二次加工が不要になるため、冷間鍛造が理想的なプロセスです。

- 適度に複雑な部品の成形性と精度のバランスを取ることが主な焦点である場合:温間鍛造は、熱間プロセスと冷間プロセスの極端な間の戦略的な妥協点を提供します。

温度制御を習得することが、鍛造プロセスの潜在的な強度、靭性、信頼性を最大限に引き出す鍵となります。

要約表:

| 鍛造タイプ | 温度範囲(一般的な鋼) | 主な利点 | 主な制限 |

|---|---|---|---|

| 熱間鍛造 | 約1150°C(2100°F)以上 | 最大の成形性、優れた靭性 | 低精度、表面スケール |

| 冷間鍛造 | 室温またはその近く | 高精度、優れた表面仕上げ、加工硬化 | 高い力が必要、単純な形状に限定 |

| 温間鍛造 | 熱間と冷間の範囲の間 | 成形性と精度の良好なバランス | 狭いプロセスウィンドウ |

鍛造プロセスを最適化する準備はできていますか?

適切な鍛造温度を選択することは、金属部品に望ましい機械的特性と寸法精度を達成するために不可欠です。正確な温度制御と材料分析には、適切な実験装置が不可欠です。

KINTEKは、冶金研究所の精密なニーズに対応する高品質の実験装置と消耗品を専門としています。熱処理シミュレーション用の炉からサンプル調製ツールまで、当社のソリューションは鍛造パラメータを正確に決定および制御するのに役立ち、材料が厳格な仕様を満たすことを保証します。

KINTEKの信頼性の高い装置がお客様の鍛造研究開発をどのように強化し、より強く、より信頼性の高い部品につながるかについて話し合うために、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド