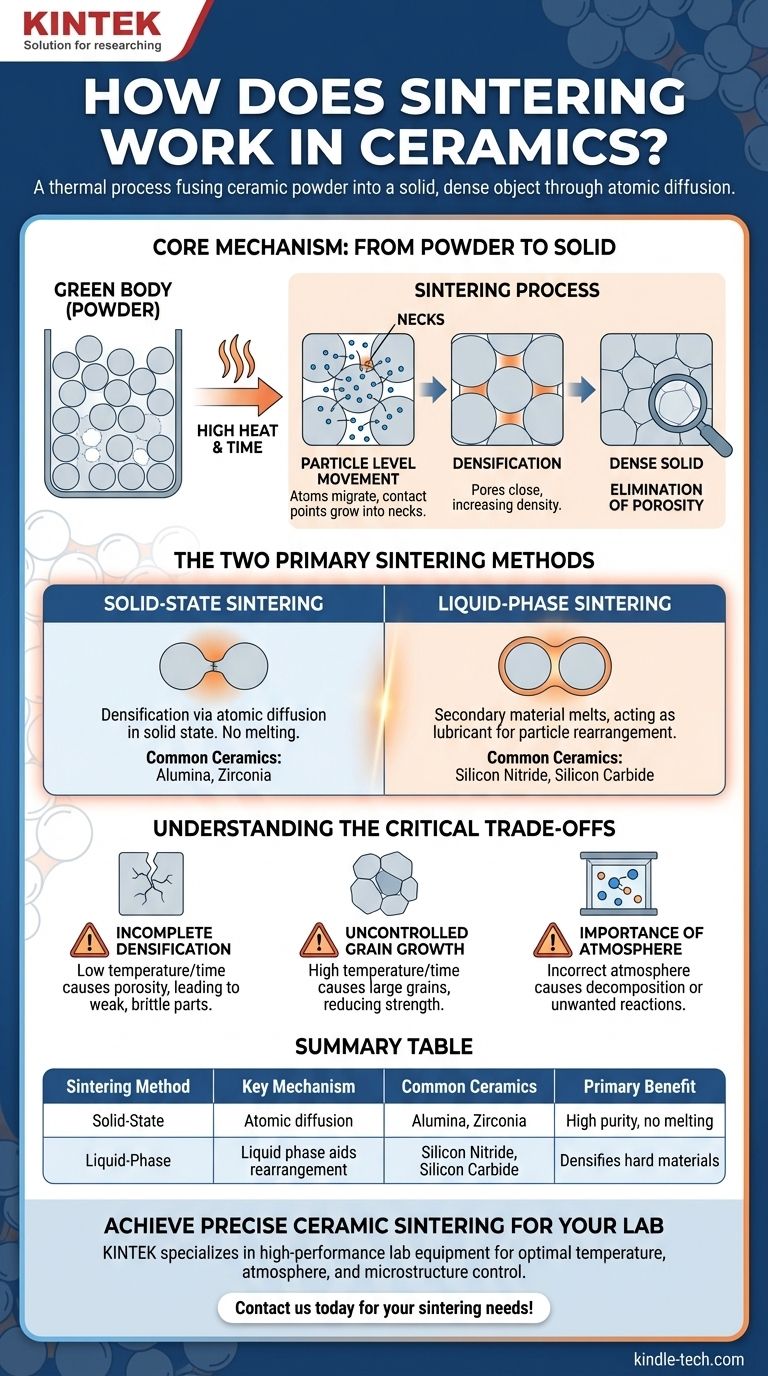

焼結とは、本質的に、セラミック粉末粒子を熱処理によって固体の高密度な物体に融合させる熱プロセスです。 これは、材料を溶融させることなく固化させるために、高い熱を、時には圧力を加えて適用することで達成されます。この変態は原子拡散によって促進され、原子が粒子間を移動して粒子間の空隙(ポア)をなくし、強固で統一された構造を作り出します。

焼結の真の目的は、単に粒子を結合させることではなく、材料の内部微細構造を根本的に再設計することです。これは、粉末を特定の望ましい特性を持つ高性能な多結晶セラミックへと変える決定的な工程です。

コアメカニズム:粉末から固体へ

焼結は、成形された粉末(しばしば「グリーンボディ」と呼ばれる)と、完成した耐久性のあるセラミック部品との架け橋となります。このプロセスは、精密な原子レベルの動きによって制御されます。

粒子レベルで何が起こるか?

高温下では、セラミック粒子の原子の移動性が高まります。それらは移動し始め、粒子が接触している境界を横切って移動します。これは拡散として知られるプロセスです。この物質移動により、粒子間の接触点が「ネック」へと成長します。

これらのネックが広がるにつれて、粒子は互いに引き寄せられます。この動きにより、元の粉末成形体にあった空隙、すなわちポアが徐々に閉じられます。

目標:高密度化

焼結の主要な目的は高密度化です。多孔性を排除することにより、プロセスは材料の密度を劇的に増加させます。これにより、安定した形状、均一な内部構造、そして大幅に改善された機械的強度を持つ磁器体がもたらされます。

2つの主要な焼結方法

セラミックスは、材料固有の特性に基づいて選択された、次の2つの主要なアプローチのいずれかを使用して焼結されます。

固相焼結

これは最も一般的な方法で、アルミナやジルコニアなどのセラミックスに使用されます。固相焼結では、高密度化は固体材料中の原子の拡散によって完全に起こります。融解は関与しません。粒子は、物質が空隙を埋めるために移動するにつれて、互いに直接融合します。

液相焼結

この方法は、窒化ケイ素や炭化ケイ素など、高密度化が難しいセラミックスに使用されます。焼結温度で溶融する少量の二次材料を添加します。この一時的な液相がセラミック粒子を覆います。これは潤滑剤として機能し、毛細管力により粒子がより容易に滑り、再配置できるようになり、高密度化を加速させます。その後、液体は冷却時に凝固し、最終的なセラミックマトリックスの一部となります。

重要なトレードオフの理解

焼結は不可欠ですが、その成功は正確な制御にかかっています。このプロセスは単に熱を加えるだけでなく、望ましい結果を達成するためにデリケートなバランスを管理することです。

不完全な高密度化のリスク

温度が低すぎるか、時間が短すぎると、拡散プロセスが不完全になります。これにより、かなりの多孔性が残り、切削工具や絶縁体などの用途の性能要件を満たさない、弱く脆い部品が生成されます。

制御不能な結晶粒成長の課題

逆に、温度が高すぎるか、時間が長すぎると、セラミックス内の結晶粒が過度に大きくなる可能性があります。部品は高密度になるかもしれませんが、大きな結晶粒は機械的強度と破壊靭性を低下させることがよくあります。目標は、微細で均一な結晶粒構造を持つ高密度材料です。

雰囲気の重要性

炉内の雰囲気は重要なパラメータです。これはセラミック材料との化学反応を防止または促進する可能性があります。不適切な雰囲気は、電気絶縁能力などの材料の最終特性を損なう分解や望ましくない化学変化を引き起こす可能性があります。

目標に合わせた適切な選択

焼結パラメータの制御は、セラミックの最終特性を直接決定するため、製造において最も重要なステップとなります。

- 高純度部品が主な焦点である場合: 汚染物質として作用する添加物の混入を避けるため、固相焼結が推奨される方法です。

- 非常に硬い材料の高密度化が主な焦点である場合: 液相焼結は、完全な密度と優れた機械的特性を達成するための唯一の実用的な方法であることがよくあります。

- 最高の性能が主な焦点である場合: 強度、硬度、熱安定性のための理想的な微細構造を作成するには、温度、時間、雰囲気の正確な制御が不可欠です。

結局のところ、焼結プロセスを習得することが、先進的なセラミック材料の完全な工学的ポテンシャルを引き出す鍵となります。

要約表:

| 焼結方法 | 主要メカニズム | 一般的なセラミックス | 主な利点 |

|---|---|---|---|

| 固相焼結 | 固相での原子拡散 | アルミナ、ジルコニア | 高純度、無融解 |

| 液相焼結 | 液相が粒子再配列を助ける | 窒化ケイ素、炭化ケイ素 | 硬質材料の高密度化を可能にする |

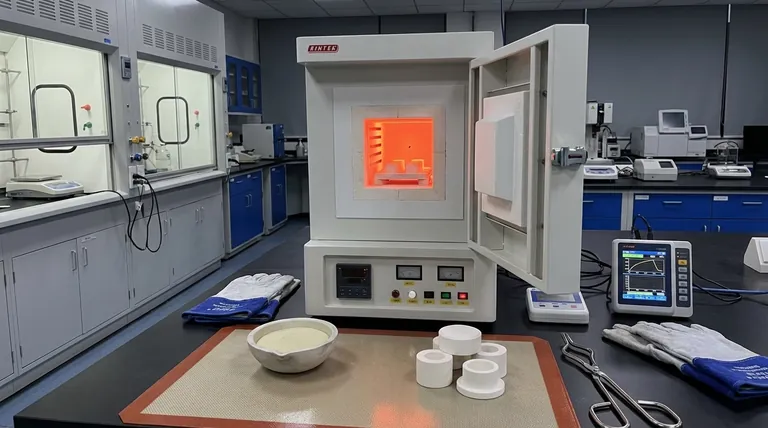

あなたの研究室で精密なセラミック焼結を実現する準備はできましたか? KINTEKは、先進的なセラミック加工のための高性能な実験装置と消耗品を専門としています。当社の焼結炉と専門知識は、アルミナ、ジルコニア、窒化ケイ素などの材料に対して、最適な温度制御、雰囲気管理、微細構造の結果を保証します。あなたの研究室の焼結ニーズをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃ マッフル炉 ラボ用

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス