要するに、焼結温度を上げると、一般的に材料の機械的特性は向上しますが、それは最適な点までです。熱は材料粒子を結合させるために必要なエネルギーを提供し、密度を高め、より強く、より凝集した最終部品を作り出します。しかし、最適な温度を超えると、これらの特性が低下する可能性があります。

焼結温度と機械的強度の関係は、基本的に密度を制御することにあります。温度は粒子間の細孔を除去する原子拡散を促進しますが、過度の熱は過大な結晶粒などの欠陥を引き起こし、最終的に材料を弱体化させることがあります。

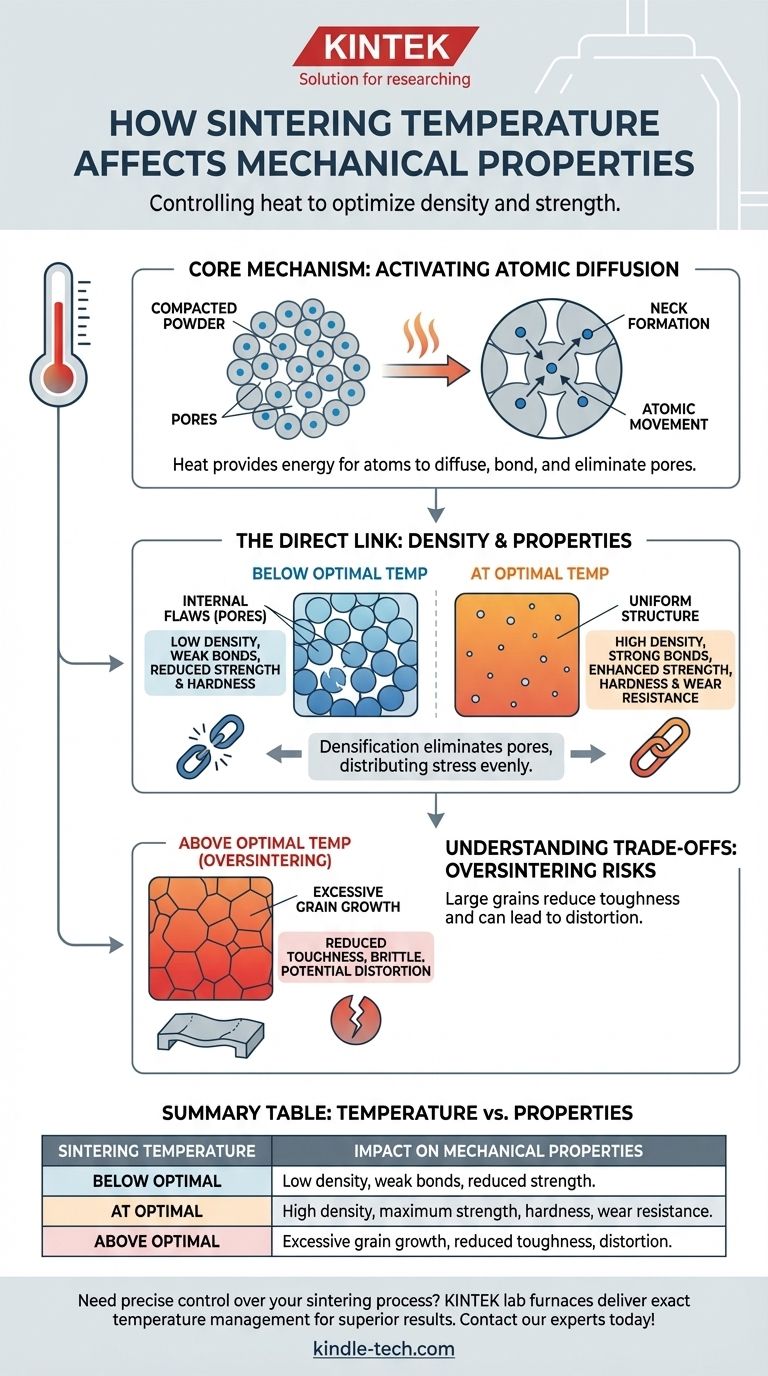

中核的なメカニズム:温度が緻密化を促進する方法

焼結とは、材料を液化するまで溶融させることなく、熱によって固体の塊を圧縮・形成する熱プロセスです。温度は、この変換の効率を制御する主要な変数です。

原子拡散の活性化

熱はエネルギーの一種です。圧縮された粉末に熱を加えると、粒子内の原子が移動、つまり拡散するために必要なエネルギーを得ます。この原子の動きが、焼結プロセス全体の原動力となります。

ネック形成と粒子結合

原子が拡散し始めると、隣接する粒子の境界を越えて移動します。これにより、接触点で小さな橋渡し、つまり「ネック」が形成されます。これらのネックの形成は、緩い粉末を固体の結合構造に変換する最初のステップです。

細孔の除去と密度の増加

十分な温度と時間があれば、原子拡散は続き、粒子からその間の空隙(細孔)へと材料を移動させます。このプロセスは体系的に多孔性を除去し、部品を収縮させ、より緻密にします。

密度と機械的特性の直接的な関連性

焼結部品の最終密度は、その性能を決定する最も重要な要素です。ある点までは、高温であるほど密度が高くなり、したがって機械的特性も向上します。

内部欠陥の低減

材料内部の細孔や空隙は応力集中器として機能します。荷重が加えられると、これらの小さな穴の縁に応力が集中し、そこが最も破壊しやすい点となります。細孔を除去することで、緻密化は応力を均等に分散させる、より均一な構造を作り出します。

強度、硬度、耐摩耗性の向上

より緻密な材料は、変形や破壊に抵抗するための結合質量が多いため、本質的に強く、硬いです。この硬度の増加は、表面が摩耗や摩擦に耐える能力が向上するため、耐摩耗性も改善します。

トレードオフの理解:過焼結のリスク

可能な限り最高の温度を使用することが効果的な戦略であるとは限りません。温度を高くしすぎたり、保持時間を長くしすぎたりすると、材料の完全性を著しく損なう新たな問題が発生します。

結晶粒成長の問題

過度の温度では、材料内の個々の結晶または結晶粒が結合し、異常に大きく成長し始めることがあります。このプロセスは依然として多孔性を減少させますが、粗大な微細構造を作り出します。

靭性への影響

過度に大きな結晶粒を持つ材料は脆くなる可能性があります。これは、硬いかもしれませんが、その靭性、つまりエネルギーを吸収して壊滅的な破壊に抵抗する能力が著しく低下することを意味します。

歪みの危険性

最後に、すべての材料には融点があります。焼結温度がこの限界に近づくと、材料が過度に軟化し始め、たるみ、歪み、または部品の意図された形状の完全な喪失につながる可能性があります。

目標に応じた焼結温度の最適化

「正しい」焼結温度は単一の値ではなく、最終部品に求められる結果に完全に依存します。目標によって、密度と微細構造の理想的なバランスが決まります。

- 最大の強度と硬度を最優先する場合:急速な結晶粒成長が始まる直前に、可能な限り最高の密度を達成することが目標です。これには正確な温度制御が必要です。

- 制御された多孔性(例:フィルター用)を最優先する場合:細孔を完全に除去することなく、粒子間のネック形成を促進するために、より低い温度を使用する必要があります。

- 性能とコストのバランスを最優先する場合:ピーク温度での焼結の高いエネルギーコストをかけずに、用途に十分な機械的特性を達成できる中程度の温度を選択する場合があります。

最終的に、焼結温度の制御は、特定のニーズに合わせて理想的な材料構造を構築するための原子挙動を管理する技術です。

概要表:

| 焼結温度の影響 | 機械的特性への影響 |

|---|---|

| 最適以下 | 低密度、弱い粒子結合、強度と硬度の低下 |

| 最適時 | 高密度、強い結合、最大の強度、硬度、耐摩耗性 |

| 最適以上(過焼結) | 過度の結晶粒成長、靭性の低下、潜在的な歪み |

優れた材料特性を実現するために、焼結プロセスを精密に制御する必要がありますか? KINTEKでは、一貫した信頼性の高い結果を得るための正確な温度管理を提供する高性能ラボ炉と消耗品を専門としています。高度なセラミックス、金属合金、または特殊複合材料を開発している場合でも、当社の装置は最適な緻密化と機械的性能を保証します。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適な焼結ソリューションを見つけます!

ビジュアルガイド