要するに、焼結は機械的特性を根本的に向上させます。 これは、圧縮された個々の粉末粒子の集合体を、顕著な強度、硬度、耐摩耗性を持つ固体で結合した物体へと変換する重要なプロセスです。この変換は、材料を融点未満で加熱することにより起こり、粒子間の原子レベルの結合を活性化させます。

核となる原理は、焼結が粉末粒子間の空隙、すなわち気孔を体系的に除去することです。原子の拡散を促進して強力な結合とより密度の高い構造を作り出すことにより、弱い「グリーン」成形体を堅牢で機械的に健全な部品へと変えます。

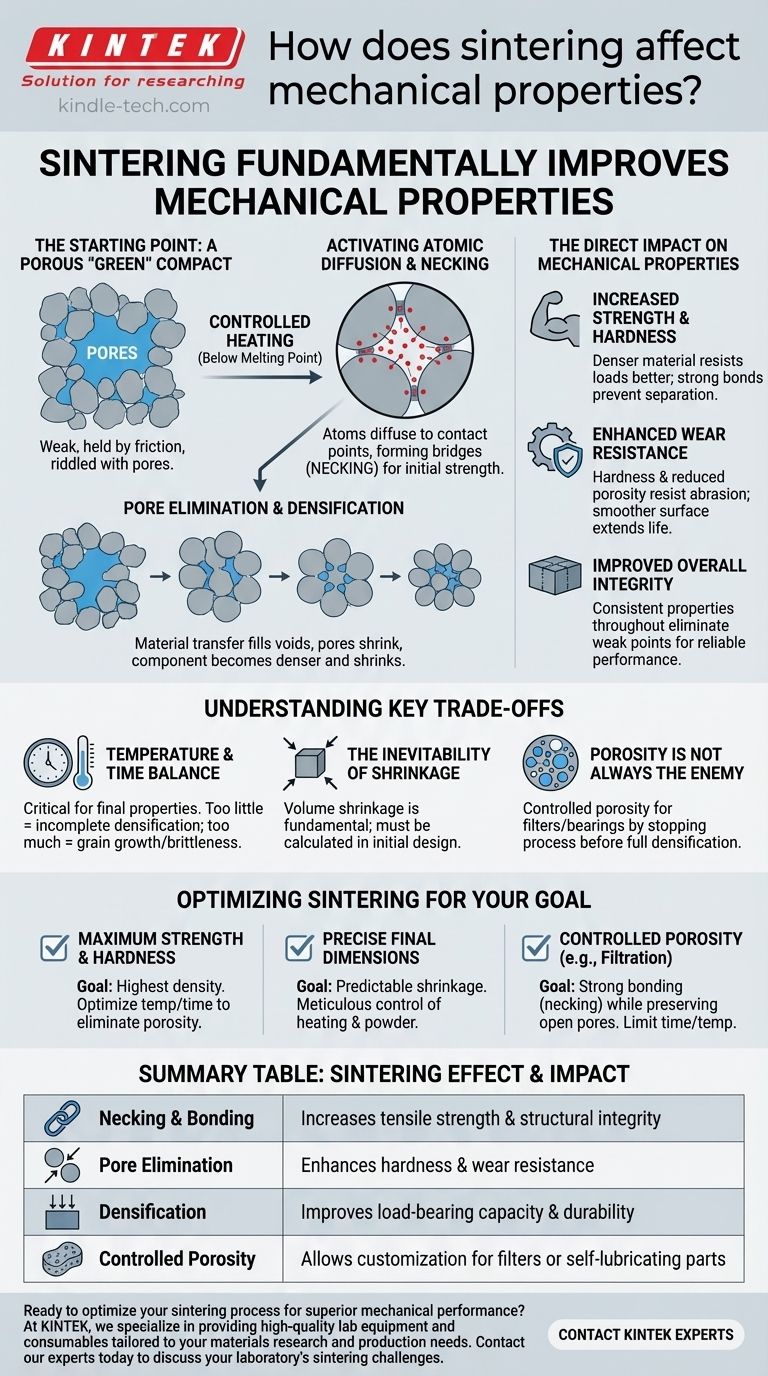

核となるメカニズム:粉末から固体へ

焼結がどのように機械的特性を向上させるかを理解するためには、まず材料が緩い集合体から統一された固体へと変化する様子を視覚化する必要があります。

出発点:「グリーン」成形体(多孔質)

焼結前、プロセスは「グリーン」成形体から始まります。これは所望の形状にプレスされた粉末材料ですが、強度はほとんどありません。機械的な噛み合いと摩擦によって保持されていますが、気孔だらけです。

原子拡散の活性化

焼結の鍵は温度制御です。材料の融点未満で高い温度を適用することにより、原子を励起させるために必要な熱エネルギーが供給されます。このエネルギーにより、原子は個々の粒子の表面や境界を越えて移動、すなわち拡散できるようになります。

ネック形成と粒子結合

初期段階では、拡散は粒子が接触する点で最も活発になります。原子がこれらの接触点に移動し、小さな橋渡し、すなわち「ネック」を形成します。このネック形成は、真に結合した統一された構造を作り出す最初のステップであり、強度の初期の上昇を示します。

気孔の除去と高密度化

プロセスが続くと、材料の移動が粒子間の空隙を埋めます。気孔のネットワークは徐々に収縮し、除去され、部品全体が収縮して著しく高密度になります。この高密度化が、機械的性能の劇的な改善に直接的に寄与します。

機械的特性への直接的な影響

焼結中に起こる構造変化は、最終部品の性能に直接的かつ予測可能な影響を与えます。

強度と硬さの向上

気孔が少ない高密度の材料は、加えられる荷重に抵抗するための断面積が大きくなります。粒子間の強力な融合結合は、それらが引き離されたり移動したりするのを防ぎます。これは、引張強度と硬さの向上に直接つながります。

耐摩耗性の向上

硬さの増加と表面の多孔性の減少により、材料は摩耗や擦り減りに対してはるかに耐性を持つようになります。滑らかで密度の高い表面は、摩擦によって粒子が引き剥がされる可能性が低くなり、部品の寿命が延びます。

全体的な完全性の向上

統一された結合構造を作り出すことにより、焼結は機械的特性が部品全体で一貫していることを保証します。これにより、未焼結の粉末成形体に内在する弱点が排除され、信頼性が高く予測可能なエンジニアリング材料が得られます。

主要なトレードオフの理解

焼結は強力なプロセスですが、その成功裏の適用には、いくつかの重要な変数の制御と固有の妥協点の理解が必要です。

温度と時間のバランス

最終的な特性は、焼結温度と時間に大きく依存します。熱や時間が不十分だと、不完全な高密度化と低い機械的特性につながります。逆に、過度の熱は望ましくない結晶粒の成長を引き起こす可能性があり、これが材料を脆くすることがあります。

収縮の必然性

焼結は気孔を除去することによって機能するため、体積収縮はプロセスの基本的な部分です。この寸法の変化は、所望の最終形状を達成するために、グリーン成形体の初期設計で正確に計算され、考慮されなければなりません。

気孔率は常に敵ではない

構造部品では最大密度が目標とされることが多いですが、一部の用途では制御された多孔性が必要です。フィルターや自己潤滑ベアリングなどの部品は、意図的に完全な高密度化の前に焼結プロセスを停止させることによって達成される、相互接続された気孔のネットワークに依存しています。

目標に合わせた焼結の最適化

焼結へのアプローチは、最終部品の主要な要件によって決定されるべきです。

- 最大の強度と硬さが主な焦点である場合: 目標は、ほぼすべての気孔率を除去するために温度と時間を最適化することにより、可能な限り最高の密度を達成することです。

- 最終寸法の精度が主な焦点である場合: 目標は、予測可能で再現性のある収縮を保証するために、加熱サイクルと初期粉末特性を細心の注意を払って制御することです。

- 制御された多孔性が主な焦点である場合(ろ過など): 目標は、開いた気孔のネットワークを維持するために時間と温度を注意深く制限しながら、強力な粒子結合(ネック形成)を促進することです。

焼結プロセスをマスターすることは、材料の密度、ひいてはその最終的な機械的運命を直接制御することを可能にします。

要約表:

| 焼結効果 | 機械的特性への影響 |

|---|---|

| ネック形成と結合 | 引張強度と構造的完全性を向上させる |

| 気孔の除去 | 硬度と耐摩耗性を高める |

| 高密度化 | 耐荷重能力と耐久性を向上させる |

| 制御された多孔性 | フィルターや自己潤滑部品のカスタマイズを可能にする |

優れた機械的性能のために焼結プロセスを最適化する準備はできていますか? KINTEKでは、材料研究および生産ニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。構造部品の最大密度達成を目指す場合でも、特殊な用途のための制御された多孔性に取り組む場合でも、当社のソリューションは精度と信頼性を保証します。当社の専門家に今すぐお問い合わせいただき、貴社の実験室の焼結の課題をどのようにサポートし、材料特性の目標達成を支援できるかをご相談ください。

ビジュアルガイド