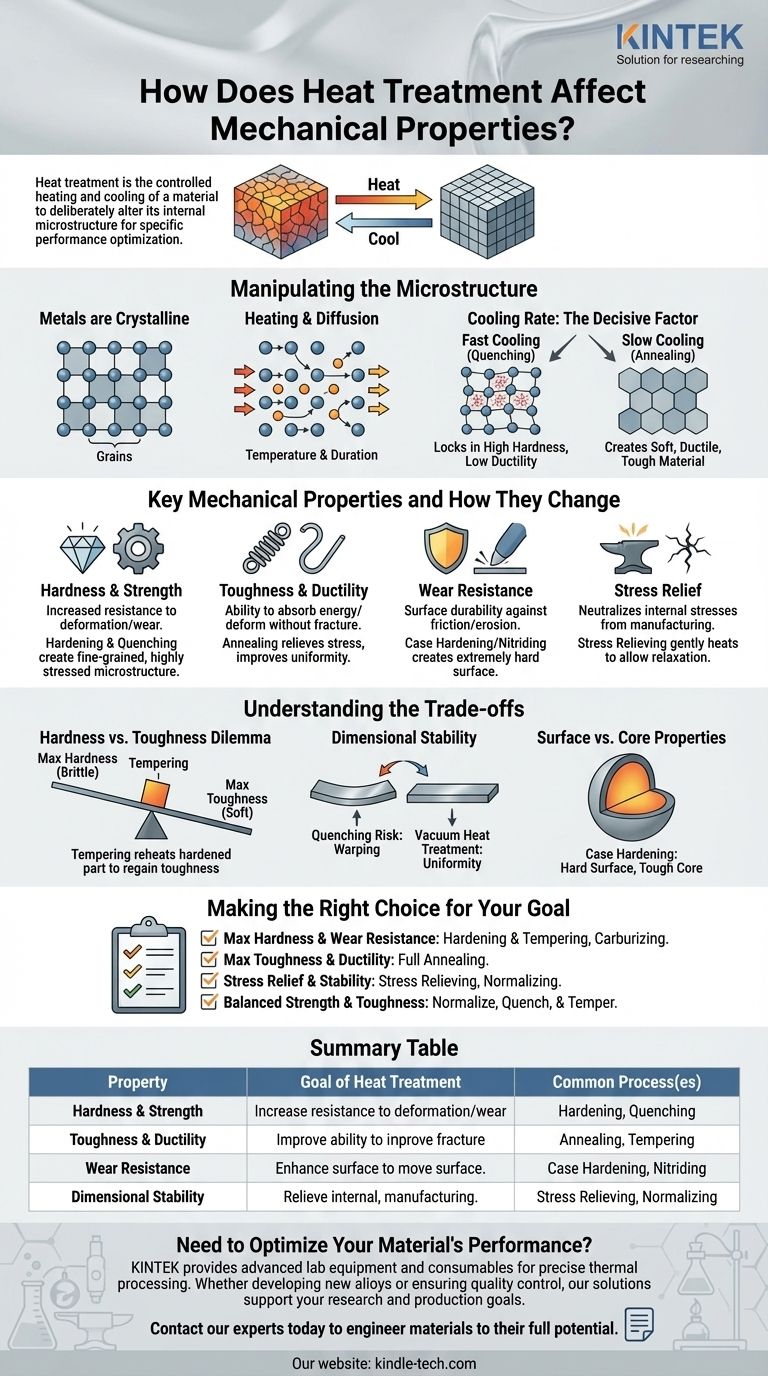

本質的に、熱処理とは、材料、最も一般的には金属合金を制御された方法で加熱および冷却し、その内部の微細構造を意図的に変化させるプロセスです。この操作は恣意的なものではなく、特定の機械的特性を向上または抑制するために使用される精密な工学分野です。材料内の原子配列を変えることで、柔らかく加工しやすい金属を硬く耐摩耗性のある部品に変えたり、内部応力を緩和して将来の破壊を防いだりすることができます。

熱処理は、材料をあらゆる面で「より良く」することではなく、特定の用途に合わせて性能を戦略的に最適化することです。材料の微視的な結晶構造を制御することにより、ある特性(柔らかさなど)を別の特性(硬さなど)とトレードオフして、強度、靭性、耐久性の理想的なバランスを実現できます。

目的:微細構造の操作

熱処理がどのように機能するかを理解するには、まず材料のバルク特性がその内部の微視的な構造によって決定されることを理解する必要があります。

なぜ微細構造が重要なのか

金属は結晶質であり、原子が格子と呼ばれる高度に組織化された繰り返しパターンで配置されていることを意味します。これらの格子が「粒」を形成します。これらの粒のサイズ、形状、配置、組成、すなわち材料の微細構造が、その機械的特性を直接決定します。

温度と拡散の役割

金属を加熱すると、原子が結晶格子内で移動、すなわち拡散するために必要なエネルギーが供給されます。これにより、合金内の元素(鋼中の炭素など)が溶解し、より均一に分布し、新しい均一な固体溶液が形成されます。加熱サイクルの温度と時間は、この変化の程度を決定します。

冷却速度:決定的な要因

金属を高温状態から冷却する速度は、最も重要な要素です。冷却速度が特定の微細構造を「固定」し、それが最終的な機械的特性を定義します。

- 急速な冷却(焼入れ)は、原子をひずみが大きく歪んだ格子に閉じ込め、高い硬度と強度をもたらしますが、延性は低くなります。

- 緩やかな冷却(焼なまし)は、原子がより安定した応力のない構造に再配列するための時間を与え、より柔らかく、延性が高く、靭性のある材料になります。

主要な機械的特性とその変化

異なる熱処理プロセスは、部品の意図された用途に基づいて特定の特性を対象とし、最適化するように設計されています。

硬度と強度

硬度(圧痕や傷に対する抵抗)と強度(変形に対する抵抗)は、しばしば同時に向上します。焼入れなどのプロセスには、金属を加熱した後、水、油、または空気中で急速に冷却することが含まれます。これにより、外部の力に強く抵抗する微細な結晶粒で応力がかかった微細構造が生成されます。

靭性と延性

靭性とは、材料が破断せずにエネルギーを吸収する能力であり、延性とは、ワイヤーのように引き伸ばされたり線引きされたりする能力です。焼なまし(非常にゆっくりと加熱・冷却する)などのプロセスは、内部応力を緩和し、より均一な結晶粒構造を作り出し、硬度を犠牲にして靭性と延性の両方を大幅に向上させます。

耐摩耗性

耐摩耗性は硬度に直接関係しています。浸炭焼入れや窒化などのプロセスによって極めて硬い表面を作り出すことで、部品は摩耗、摩擦、浸食に対してはるかに優れた耐性を持ちます。これは、ギア、ベアリング、切削工具などの部品にとって極めて重要です。

応力除去

溶接、機械加工、冷間成形などの製造プロセスは、材料に大きな内部応力を導入します。これらを未処理のままにすると、反り、歪み、さらには早期の亀裂につながる可能性があります。応力除去焼鈍と呼ばれる低温熱処理は、部品を優しく加熱して微細構造を緩和させ、他の特性を大幅に変更することなく、これらの内部応力を中和します。

トレードオフの理解

ある機械的特性を向上させると、しばしば別の特性が犠牲になります。熟練したエンジニアは、これらのトレードオフを理解し、管理する必要があります。

硬度と靭性のジレンマ

これは熱処理における最も基本的なトレードオフです。最大の硬度に焼入れされた材料は、同時に極めて脆く、靭性が非常に低くなります。

これを解決するために、焼戻しと呼ばれる二次プロセスが使用されます。硬化された部品をより低い温度で再加熱することにより、内部のひずみが一部緩和され、靭性を大幅に取り戻すために硬度がわずかに犠牲になります。

寸法安定性と歪み

熱処理、特に焼入れに伴う急激な温度変化は、部品の反り、歪み、さらには亀裂を引き起こす可能性があります。このリスクは、複雑な形状や薄肉部品で最も高くなります。

真空熱処理などの技術は、均一な加熱を提供し、不均一な冷却の原因となる表面酸化を防ぐことにより、これを最小限に抑えます。高精度部品の場合、より遅い冷却速度または特殊なプレス焼入れが必要になることがあります。

表面特性と芯部特性

多くの場合、非常に硬く耐摩耗性のある表面と、衝撃に耐える靭性があり延性のある芯部という、特性の組み合わせが必要です。

表面硬化(または表面処理)は、炭素や窒素などの元素を金属の表面層にのみ導入することでこれを実現します。部品が熱処理されると、表面層のみが硬化し、芯部は元の靭性を維持します。

目標に合わせた正しい選択

正しい熱処理を選択するには、最終用途の主な要件を明確に理解する必要があります。

- 最大の硬度と耐摩耗性が主な焦点の場合:焼入れ焼戻しサイクル、または浸炭や窒化などの表面硬化プロセスを使用します。

- 最大の靭性と延性が主な焦点の場合:完全焼なましプロセスを使用して、最も柔らかく、最も加工しやすい状態にします。

- 安定性と加工性を向上させるために応力を除去することが主な焦点の場合:応力除去焼鈍または焼ならし熱処理を使用します。

- 強度と靭性のバランスの取れた組み合わせが主な焦点の場合:焼ならし、焼入れ、焼戻しのサイクルは、構造部品にとって最も一般的で用途の広いアプローチです。

結局のところ、熱処理を習得するとは、それを単一のアクションとしてではなく、材料の潜在能力を最大限に引き出すための強力なツールとして理解することを意味します。

要約表:

| 特性 | 熱処理の目的 | 一般的なプロセス |

|---|---|---|

| 硬度と強度 | 変形と摩耗に対する抵抗力を高める | 焼入れ、焼急冷 |

| 靭性と延性 | 亀裂なしにエネルギーを吸収し、変形する能力を向上させる | 焼なまし、焼戻し |

| 耐摩耗性 | 摩耗に対する表面の耐久性を高める | 浸炭焼入れ、窒化 |

| 寸法安定性 | 反りを防ぐために内部応力を除去する | 応力除去焼鈍、焼ならし |

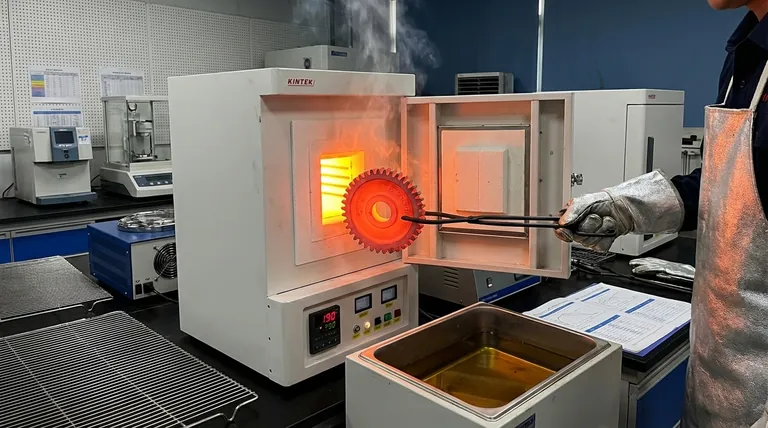

材料性能の最適化が必要ですか?

強度、靭性、耐久性の完璧なバランスを達成するためには、適切な熱処理プロセスの選択が極めて重要です。KINTEKは、精密な熱処理と材料分析に必要な高度なラボ機器と消耗品を提供することを専門としています。

新しい合金を開発する場合でも、製造における品質管理を確実にする場合でも、当社のソリューションは研究開発目標をサポートします。当社の専門家が、材料の潜在能力を最大限に引き出すお手伝いをどのようにできるかについて、今すぐお問い合わせください。

ビジュアルガイド