その核心において、スパッタリングシステムは、真空中で高エネルギーのイオン衝撃を利用して、源材料(「ターゲット」)から原子を物理的に叩き出すことによって機能します。その後、これらの叩き出された原子は、シリコンウェーハなどの基板上を移動し堆積し、例外的に均一で密度の高い薄膜を形成します。これは物理気相成長(PVD)法であり、基本的に原子スケールでのビリヤードのような運動量伝達に依存しています。

融点が非常に高い材料や複雑な合金組成の材料を堆積させるという課題は、単純な蒸着では容易に解決できません。スパッタリングは、物理的な力、すなわち高エネルギーのイオン衝突を利用して原子を叩き出すことでこれを克服し、先進的な薄膜を設計するための非常に制御された多用途な技術となっています。

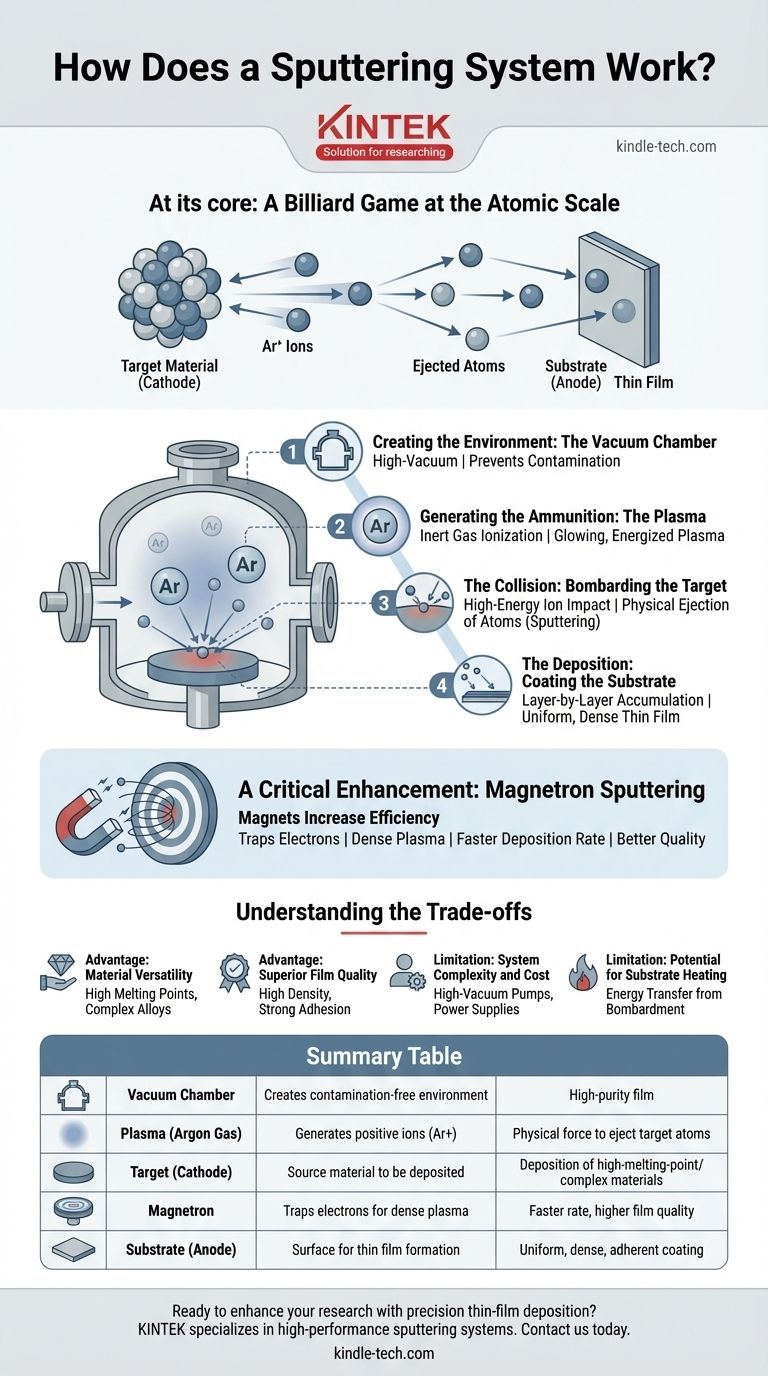

基本原理:原子スケールでのビリヤードゲーム

スパッタリングは、高度に制御された環境内で発生する一連の物理現象として理解するのが最も適切です。各ステップが最終膜の品質と一貫性にとって極めて重要です。

環境の構築:真空チャンバー

すべてのスパッタリングプロセスは、密閉された真空チャンバー内で行われます。まず大気圧を排気して高真空環境を作り出します。これは、薄膜への大気ガスによる汚染を防ぐことと、原子の「平均自由行程」を長くして、他の粒子と衝突することなくターゲットから基板まで原子が移動できるようにするという2つの主要な目的を果たします。

弾薬の生成:プラズマ

真空が確立されると、通常はアルゴン(Ar)である不活性ガスが非常に低い圧力でチャンバー内に導入されます。その後、高電圧が印加され、アルゴン原子から電子が引き剥がされます。このイオン化と呼ばれるプロセスにより、正のアルゴンイオン(Ar+)と自由電子で構成される、光り輝くエネルギー状態の物質であるプラズマが生成されます。

衝突:ターゲットの爆撃

堆積させる源材料は、ターゲットと呼ばれるプレートの形状に成形されます。このターゲットには大きな負の電荷(カソードとして機能)が与えられます。プラズマから生じた正電荷のアルゴンイオンは、負に帯電したターゲット表面に向かって強力に加速され、衝突します。

衝突するイオンのエネルギーが十分に高い場合、その運動量がターゲット原子に伝達され、原子が叩き出され、表面から放出されます。この物理的な放出プロセスがスパッタリングです。

堆積:基板のコーティング

ターゲットから放出された原子は、真空チャンバーを通過し、基板(アノードとして機能)上に到達します。これらの原子が基板表面に蓄積するにつれて、層を重ねて堆積し、薄く強固な膜を形成します。

決定的な強化:マグネトロンスパッタリングの役割

基本的なプロセスは機能しますが、しばしば遅いです。現代のシステムでは、プロセスの効率を劇的に向上させるために、ほぼ例外なくマグネトロンスパッタリングが使用されています。

磁石が効率を高める仕組み

マグネトロンシステムでは、ターゲットの背後に強力な磁石が配置されます。この磁場は、プラズマから生じる軽くて高速で移動する電子を、ターゲット表面の近くの領域に閉じ込めます。 これらの閉じ込められた電子はらせん状の経路をたどることを強いられ、中性のアルゴンガス原子との衝突とイオン化の確率が大幅に増加します。これにより、ターゲットの真前、最も必要な場所に非常に高密度で安定したプラズマが集中します。

利点:より速い速度とより良い膜

マグネトロンによって生成される高密度プラズマは、ターゲットへのイオン衝撃の頻度をはるかに高めます。その直接的な結果は、堆積速度が大幅に向上することです。さらに、これによりシステムはより低いガス圧力でプラズマを維持できるようになり、堆積膜の品質と純度が向上します。

トレードオフの理解

スパッタリングは強力な技術ですが、その利点には特定の制限が伴います。これらのトレードオフを理解することが、特定の用途にとって正しいプロセスであるかどうかを判断するための鍵となります。

利点:材料の多様性

スパッタリングは化学的または熱的なプロセスではなく物理的なプロセスであるため、ほぼすべての材料を堆積させるために使用できます。これは、極めて融点が高い材料(タングステンやタンタルなど)や、重要な点として複雑な合金の堆積に優れています。なぜなら、スパッタされた材料はターゲットの組成を保持するからです。

利点:優れた膜品質

スパッタ膜は、その高い密度、基板への強い密着性、および広い面積にわたる優れた均一性で知られています。到達する原子の運動エネルギーは、熱蒸着などの他の方法と比較して、より堅牢でコンパクトな膜構造の形成に役立ちます。

制限:システムの複雑さとコスト

スパッタリングシステムは機械的に複雑です。高真空ポンプ、精密なガス流量制御装置、高電圧電源、そしてしばしばターゲット用の冷却システムが必要です。これにより、初期の設備投資は、より単純な堆積方法よりもかなり高くなります。

制限:基板加熱の可能性

蒸着よりも制御されているとはいえ、粒子の絶え間ない衝突は依然として基板にかなりの量のエネルギーを伝達し、基板を加熱させる可能性があります。熱に弱い基板の場合、これは注意深い管理が必要となる重要な要因となり得ます。

用途に最適な選択をする

堆積方法の選択は、達成したい材料特性と品質に完全に依存します。

- 複雑な合金または難治性金属の堆積が主な焦点である場合: スパッタリングは、その物理的メカニズムが融点に関係なく材料の組成を保持するため、優れた選択肢となります。

- 強い密着性を持つ高純度で密な膜の達成が主な焦点である場合: スパッタリングに固有の運動量伝達は、他のPVD技術では得難い優れた膜品質と密着性を提供します。

- 単純な金属の高速かつ低コストでの堆積が主な焦点である場合: 熱蒸着などのより単純な方法が、非重要用途においてはより費用対効果が高く、より速い代替手段となる可能性があります。

結局のところ、スパッタリングは、ナノスケールで精度、多様性、および高品質の材料特性が要求される用途にとって、業界標準のツールです。

要約表:

| 主要コンポーネント | 主な機能 | 利点 |

|---|---|---|

| 真空チャンバー | 汚染のない環境と長い原子移動経路を作り出す。 | 高純度膜の堆積を保証する。 |

| プラズマ(アルゴンガス) | ターゲットを爆撃する正イオン(Ar+)を生成する。 | ターゲット原子を放出するための物理的な力を提供する。 |

| ターゲット(カソード) | 堆積される源材料(金属、合金)。 | 高融点材料や複雑な合金の堆積を可能にする。 |

| マグネトロン | 電子を閉じ込めてターゲット付近に高密度のプラズマを生成する。 | 堆積速度と膜品質を劇的に向上させる。 |

| 基板(アノード) | 薄膜が形成される表面(例:シリコンウェーハ)。 | 均一で高密度、かつ強固に密着したコーティングをもたらす。 |

精密な薄膜堆積で研究を強化する準備はできましたか?

KINTEKは、高性能スパッタリングシステムおよび実験装置を専門としており、複雑な合金から難治性金属まで、あらゆるものを優れた均一性と密着性で堆積させるために必要なツールを提供します。当社のソリューションは、現代の研究所の厳しい要求を満たすように設計されています。

当社のスパッタリング技術がお客様のプロジェクトをどのように前進させられるかについて、今すぐお問い合わせください。

お問い合わせはこちら

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置