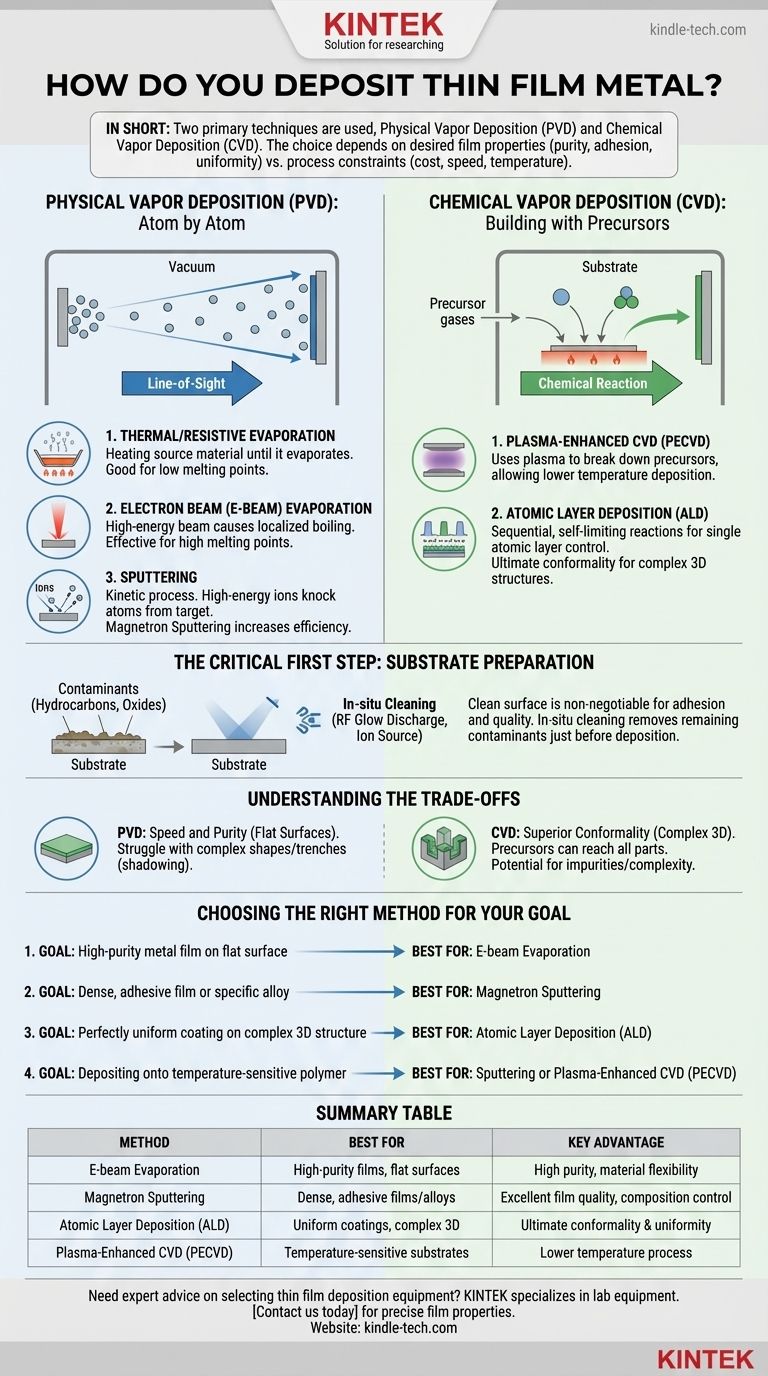

要するに、薄膜金属の堆積には、主に物理気相成長法(PVD)と化学気相成長法(CVD)の2つの主要な技術群が用いられます。蒸着やスパッタリングなどのPVD法は、真空中で金属原子をソースから基板へ物理的に移動させるのに対し、CVD法は基板表面での化学反応を利用して膜を形成します。

堆積方法の選択は、「最良の」技術を見つけることではなく、その作業に適切なツールを合わせることです。あなたの決定は、目的とする膜の特性(純度、密着性、均一性など)と、コスト、速度、基板の耐熱性などのプロセス上の制約との間の意図的なトレードオフになります。

2つの基本的なアプローチ:物理的アプローチ vs. 化学的アプローチ

最も大まかに言えば、すべての堆積技術は、原子をコーティングしたい表面(基板)にどのように供給するかによって、2つのカテゴリに分類されます。この区別を理解することが、情報に基づいた選択をするための第一歩です。

物理気相成長法(PVD):原子レベルで

PVDは、材料を真空チャンバー内で気相に変換し、原子レベルで基板に輸送し、そこで再び薄膜として凝縮させる一連のプロセスを包含します。

これらの方法は一般的に「直線的(line-of-sight)」であり、原子がソースから基板へ直線的に移動することを意味します。

金属のための一般的なPVD法

熱/抵抗加熱蒸着(Thermal/Resistive Evaporation)は、最も単純なPVD法の一つです。ソースとなる金属を含む抵抗ボートまたはフィラメントに電流を流し、蒸発するまで加熱します。この方法は、融点が低い金属に有効です。

電子ビーム(E-Beam)蒸着は、より高エネルギーな技術です。高エネルギーの電子ビームをソース金属に集中させ、局所的な沸騰と蒸発を引き起こします。非常に高い融点を持つ金属を含む、幅広い金属に対して非常に効果的です。

スパッタリングは、熱的なプロセスではなく、運動的なプロセスです。プラズマからの高エネルギーイオンが、目的の金属で作られたターゲットに加速され、その表面から原子を物理的に叩き出します。これらの「スパッタされた」原子は移動し、基板上に堆積します。マグネトロンスパッタリングは磁場を利用してプラズマを閉じ込め、効率と堆積速度を向上させます。

化学気相成長法(CVD):前駆体で構築する

CVDは根本的に異なります。金属原子を物理的に移動させる代わりに、このプロセスでは揮発性の前駆体ガスを反応チャンバーに導入します。

これらのガスは加熱された基板の表面で反応または分解し、目的の固体材料を薄膜として残します。反応の副生成物はその後排出されます。

主要なCVD法

プラズマ強化CVD(PECVD)は、プラズマを使用して前駆体ガスを分解するのを助けます。これにより、従来のCVDよりもはるかに低い温度で堆積が可能になり、温度に敏感な基板に適しています。

原子層堆積(ALD)は、究極の制御を提供するCVDの高度な形態です。自己制限的な一連の化学反応を使用して、一度に単一の原子層を堆積させます。これにより、比類のない均一性が得られ、極めて複雑な三次元構造を完全にコーティングする能力が得られます。

決定的な第一歩:基板の前処理

基板表面が完全に清浄でなければ、いかなる堆積技術も成功しません。膜の品質と密着性は、表面の初期状態に完全に依存します。

洗浄が不可欠な理由

残留炭化水素、水分、または自然酸化膜などの汚染物質は、基板と堆積する膜との間にバリアとして機能します。これは、密着性の低下、欠陥、および一貫性のない膜特性につながります。

一般的な予備洗浄技術

堆積チャンバーに投入される前に、基板はしばしば化学的に洗浄されます。真空システム内では、さらにインサイチュ(in-situ)洗浄が実行されます。RFグロー放電やイオン源(グリッド付きまたはグリッドなし)などの技術を使用して表面を爆撃し、堆積が始まる直前に残存する汚染物質を優しくスパッタ除去することができます。

トレードオフの理解

方法を選択するには、その利点と限界を比較検討する必要があります。ある用途に理想的な技術が、別の用途には全く不適切である可能性があります。

PVD:速度と純度 対 均一性(コンフォーマリティ)

蒸着やスパッタリングなどのPVD法は、多くの場合高速であり、特に良好な真空下では非常に高純度の膜を生成できます。

しかし、これらは直線的なプロセスであるため、深いトレンチやアンダーカットのある複雑な形状を均一にコーティングするのに苦労します。地形によって生じる「影」は、それらの領域で膜がはるかに薄くなるか、存在しなくなる原因となります。

CVD:優れた均一性 対 複雑さと純度

CVDの強みは、高度に均一(conformal)なコーティングを生成できる能力です。前駆体ガスが複雑な表面のあらゆる部分に到達できるため、CVD、特にALDは、複雑な3D構造を完璧な均一性でコーティングできます。

トレードオフとなるのは、プロセスの複雑性が高くなることと、不純物の可能性があることです。化学前駆体自体や反応副生成物が膜に取り込まれ、PVD法と比較して純度が低下することがあります。

コスト、スケール、および温度

単純な熱蒸着システムは比較的安価な場合があります。対照的に、ALDシステムは多額の資本投資となります。スパッタリングは、産業用途において性能、スケーラビリティ、コストの良好なバランスを提供することがよくあります。最後に、基板の耐熱性は、高温CVDプロセスを即座に除外する要因となります。

目標に応じた適切な方法の選択

薄膜に対する主な目的に基づいて決定を下してください。

- 主な焦点が平坦な表面上の高純度金属膜である場合: 電子ビーム蒸着は、その純度と材料の柔軟性から優れた選択肢です。

- 主な焦点が緻密で密着性の高い膜、または特定の金属合金である場合: マグネトロンスパッタリングは、優れた膜品質と組成制御性から業界標準です。

- 主な焦点が複雑な3D構造上の完全に均一なコーティングである場合: 原子層堆積(ALD)は、より複雑で高価ではありますが、優れた選択肢です。

- 主な焦点が温度に敏感なポリマーへの堆積である場合: スパッタリングまたはプラズマ強化CVD(PECVD)は、低温プロセスであるため理想的です。

これらの基本原則を理解することで、材料、基板、および性能要件に完全に適合する堆積技術を自信を持って選択できます。

要約表:

| 方法 | 最適用途 | 主な利点 |

|---|---|---|

| 電子ビーム蒸着 | 平坦な表面上の高純度膜 | 高純度、材料の柔軟性 |

| マグネトロンスパッタリング | 緻密で密着性の高い膜または合金 | 優れた膜品質、組成制御 |

| 原子層堆積(ALD) | 複雑な3D構造上の均一なコーティング | 究極の均一性(コンフォーマリティ) |

| プラズマ強化CVD(PECVD) | 温度に敏感な基板 | 低温プロセス |

研究室の適切な薄膜堆積装置の選択について専門家のアドバイスが必要ですか?

KINTEKはラボ機器と消耗品を専門とし、お客様のすべての研究室のニーズに対応します。当社の専門家は、お客様の研究が要求する正確な膜特性(純度、密着性、均一性)を達成するために、理想的なPVDまたはCVDシステムを選択するお手伝いをします。お客様固有の用途についてご相談いただき、研究室の能力を向上させるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク