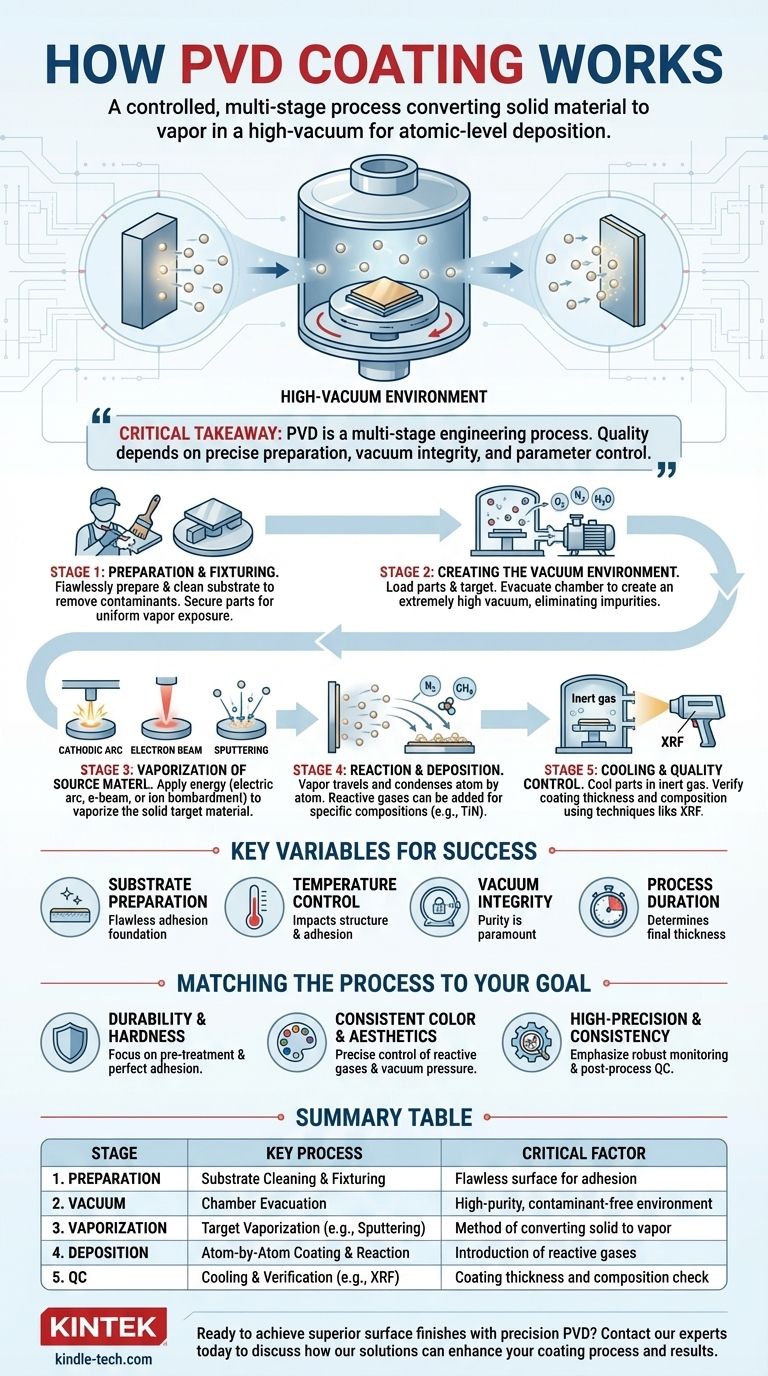

基本的に、物理蒸着(PVD)コーティングプロセスは、固体材料を真空度の高い環境で蒸気に変換し、それを原子レベルで部品の表面に堆積させるプロセスです。この多段階のプロセスには、基材の綿密な準備、真空の生成、ターゲット材料の蒸発、コーティングの堆積、および厳格な品質管理の実施が含まれます。

重要な点は、PVDは単一の動作ではなく、高度に制御された多段階のエンジニアリングプロセスであるということです。最終的なコーティングの品質は、堆積そのものよりも、準備の精度、真空の完全性、および温度や圧力などのプロセスパラメータの制御によって決まります。

PVDプロセスの基礎となる段階

PVDがどのように機能するかを真に理解するためには、真空チャンバー内外で発生する個別のフェーズに分解するのが最善です。均一で耐久性があり、高性能なコーティングを実現するためには、各ステップが不可欠です。

ステージ1:準備と治具(フィクスチャリング)

コーティングを開始する前に、コーティングされる部品、すなわち基材は完璧に準備されなければなりません。これには、古いコーティングの剥離と、汚染物質を除去するための多段階の集中的な洗浄が含まれることがよくあります。

清掃後、部品は特殊な治具に取り付けられます。この治具(フィクスチャリング)は、すべての重要な表面が蒸気流に均一にさらされ、均一な膜厚が得られるようにするために不可欠です。

ステージ2:真空環境の作成

治具に取り付けられた部品とターゲット材料(ターゲット)がPVDチャンバーに装填されます。その後、チャンバーは密閉され、排気されて極めて高い真空が作成されます。

この真空は必須です。酸素、窒素、水蒸気などの原子や分子を除去します。これらはコーティング蒸気と反応し、不純物を生成してコーティングの完全性や密着性を損なう可能性があるためです。

ステージ3:ターゲット材料の蒸発

真空が確立されたら、エネルギーがチャンバーに導入され、固体ターゲット材料が蒸発させられます。使用される特定の技術は、PVDプロセスの重要な差別化要因です。

一般的な技術には以下が含まれます。

- アーク蒸着(Cathodic Arc):大電流の電気アークを使用して、金属ターゲットを蒸発させ、イオン化します。

- 電子ビーム:高エネルギー電子の集束ビームがターゲット材料を加熱し、蒸発させます。

- スパッタリング:ターゲットがプラズマから放出される高エネルギーイオン(多くの場合アルゴン)の衝突を受け、その表面から原子が物理的に叩き出されます。

ステージ4:反応と堆積

蒸発した材料は真空中を直進し、より冷たい基材上に凝縮します。この堆積(デポジション)は原子レベルで起こり、薄く、高密度で、密着性の高い膜を形成します。

特定のコーティング組成(硬度のための窒化チタンや金色のための窒化ジルコニウムなど)を作成するために、反応性ガス(窒素やメタンなど)がチャンバー内に正確に導入されます。これらのガスは金属蒸気と反応し、部品表面に目的のセラミック化合物が形成されます。

ステージ5:冷却と品質管理

コーティングサイクルが完了した後、チャンバーは不活性ガスで再充填され、部品の冷却が助けられます。取り出された後、コーティングされた部品は厳格な品質管理を受けます。

X線蛍光(XRF)などの技術を使用して、コーティングの厚さと組成を確認し、アプリケーションで要求される正確な仕様を満たしていることを保証します。

成功するコーティングを決定する主要な変数

完璧なコーティングと失敗したコーティングの違いは、いくつかの重要なプロセスパラメータの制御にあります。これらを理解することが、PVD操作の品質を評価するための鍵となります。

基材の準備

コーティングの品質は、それが適用される表面の品質と同じです。残留する油分、ほこり、または酸化物はすべて、適切な密着を妨げ、剥がれや層間剥離につながります。これは最も一般的な失敗の原因です。

温度制御

堆積中の基材の温度は、コーティングの構造、密着性、および内部応力に大きく影響します。再現性のある結果を得るためには、一貫した適切な温度制御が不可欠です。

真空の完全性

プロセス全体を通じて高純度の真空を維持することが最も重要です。ごくわずかな漏れでも汚染物質が混入し、バッチ全体を台無しにし、柔らかく、変色したり、密着性の悪いコーティングになる可能性があります。

プロセス時間

通常30分から数時間に及ぶ堆積サイクルの長さは、最終的なコーティングの厚さを直接決定します。これは、不必要な内部応力を発生させることなく、性能要件を満たすように正確に制御されなければなりません。

目標にプロセスを合わせる

PVDの「方法」を理解することで、特定の目的に基づいてより良い意思決定ができるようになります。プロセスの詳細は、目的の結果に合わせて調整されるべきです。

- 耐久性と硬度が主な焦点の場合:前処理と洗浄の段階に細心の注意を払ってください。完璧な密着性が、強靭なコーティングの基盤となるからです。

- 一貫した色と美観が主な焦点の場合:反応性ガスと真空圧の正確な制御が、バッチごとに目標色を達成するための最も重要な要因となります。

- 高精度と一貫性が主な焦点の場合:厚さと組成の検証を含む、堅牢なインプロセス監視とポストプロセス品質管理を重視するプロセスを探してください。

結局のところ、成功するPVDコーティングは、最初から最後まで規律正しく科学的に制御されたプロセスの結果です。

要約表:

| ステージ | 主要プロセス | 重要な要素 |

|---|---|---|

| 1. 準備 | 基材の洗浄と治具 | 密着のための完璧な表面 |

| 2. 真空 | チャンバー排気 | 高純度で汚染のない環境 |

| 3. 蒸発 | ターゲットの蒸発(例:スパッタリング) | 固体から蒸気への変換方法 |

| 4. 堆積 | 原子ごとのコーティングと反応 | 反応性ガス(例:窒素)の導入 |

| 5. 品質管理 | 冷却と検証(例:XRF) | コーティングの厚さと組成の確認 |

精密PVDで優れた表面仕上げを実現する準備はできましたか?

KINTEKは、研究室が必要とする耐久性があり、一貫性があり、高品質なコーティングを提供するために設計されたPVDシステムや消耗品を含む高性能ラボ機器を専門としています。

当社のソリューションがコーティングプロセスと結果をどのように向上させるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート