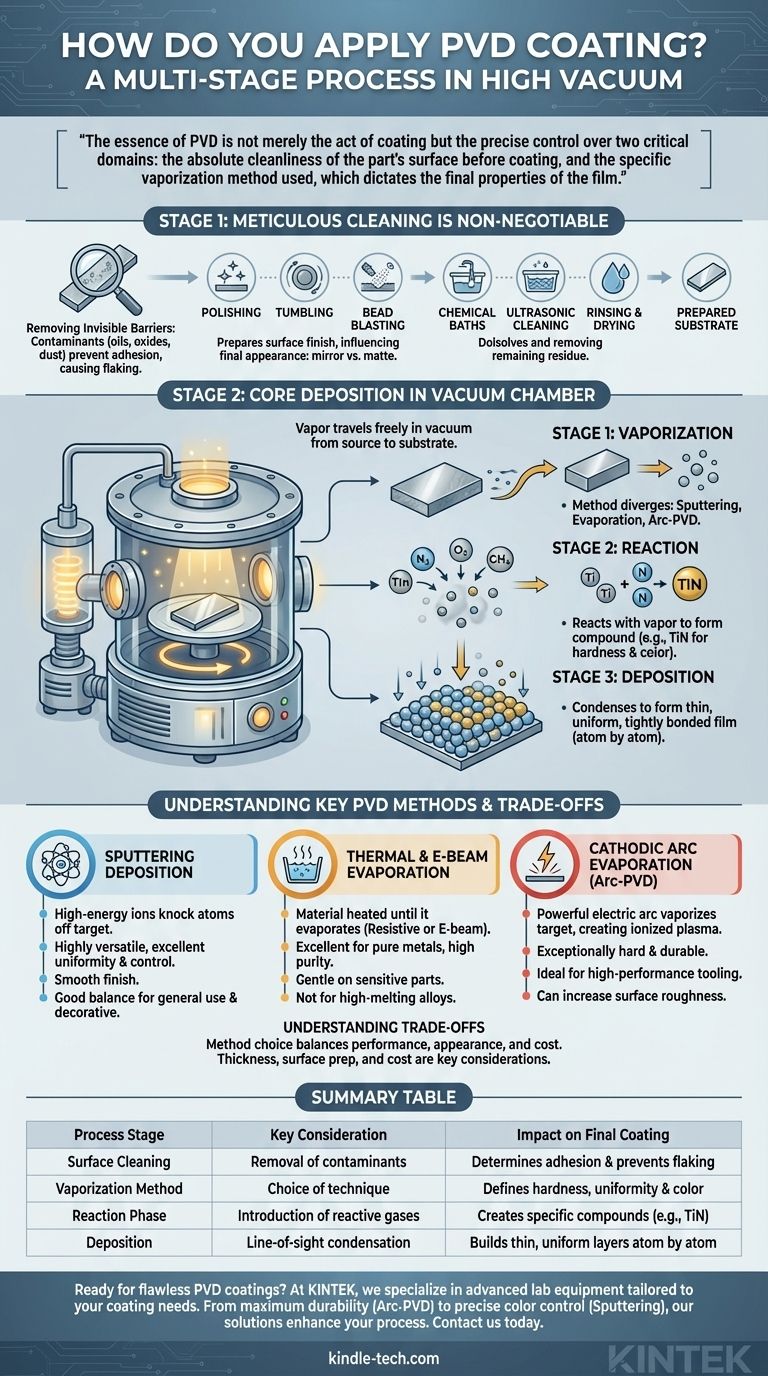

物理気相成長(PVD)コーティングの適用は、高真空環境下で行われる多段階のプロセスです。まず基材の徹底的な洗浄から始まり、その後、基材は真空チャンバー内に設置されます。チャンバー内では、固体の材料源が蒸気に変換され、真空を伝って基材上に凝縮し、原子レベルで薄く耐久性のある膜を形成します。

PVDの本質は単にコーティングを行うことではなく、2つの重要な領域を正確に制御することです。すなわち、コーティング前の部品表面の完全な清浄度と、膜の最終的な特性を決定する使用される特定の気化方法です。

基礎:なぜ徹底的な洗浄が不可欠なのか

PVDコーティングの成否は、部品がコーティングチャンバーに入る前に決まることがよくあります。コーティングと基材間の結合は機械的および原子的なものであり、汚染があれば必ず弱点が生じます。

目に見えない障壁の除去

一見きれいな部品であっても、微視的なレベルでは汚染物質で覆われています。これには、油分、有機膜、ほこり、酸化物、EDMなどの製造プロセスからの残留物が含まれることがあります。これらが除去されないと、コーティングが適切に密着せず、剥がれ、耐久性の低下、外観の不均一性を引き起こします。

一般的な洗浄技術

洗浄プロトコルは、基材材料と最終的に求められる外観に合わせて調整されます。これには通常、目的の表面テクスチャを実現するための研磨、タンブリング、またはビードブラストを含む多段階プロセスが含まれます。その後、残存する有機物や微粒子を溶解・除去するために厳格な化学洗浄と超音波洗浄が行われ、すすぎと乾燥が続きます。

表面仕上げの準備

洗浄と準備の段階は、最終的な美観も決定します。高度に研磨された部品は明るく鏡面のようなPVD仕上げになり、一方、ビードブラストまたはタンブリングされた表面はサテンまたはマット仕上げになります。マット仕上げの方が研磨されたものよりも摩耗が目立ちにくいため、耐久性も影響を受ける可能性があります。

真空チャンバー内部:コアとなる成膜段階

洗浄され装填された後、部品はPVDプロセス自体を受けます。これは、蒸気粒子が源から基材へ自由に移動できるようにするために、常に真空中で行われます。

第1段階:気化

このステップで、異なるPVD手法が分岐します。目標は、固体コーティング材料(「ターゲット」として知られる)を蒸気に変換することです。これを達成するために使用される方法は、コーティングの特性に最も大きな影響を与えます。

第2段階:反応

多くの高度なコーティングでは、窒素、酸素、メタンなどの反応性ガスがチャンバーに導入されます。このガスが金属蒸気と反応し、基材表面に新しい化合物が形成されます。例えば、気化チタンが窒素ガスと反応すると、おなじみの硬い金色の窒化チタン(TiN)が生成されます。この段階が硬度や色などの特性を定義します。

第3段階:堆積(成膜)

気化された材料は、真空を介して直進的に移動し、部品のより冷たい表面に凝縮します。これにより、原子層ごとに膜が形成され、極めて薄く、均一で、しっかりと密着した膜が得られます。

主要なPVD手法の理解

すべてのPVDプロセスは上記の段階に従いますが、気化技術が決定的な要因となります。

スパッタリング成膜

これは原子のビリヤードのようなものと考えてください。高エネルギーイオンがターゲット材料に照射され、その表面から原子が物理的に叩き出されます。これらの「スパッタリングされた」原子が基材上に堆積します。スパッタリングは非常に用途が広く、膜の厚さと均一性に対する優れた制御を提供します。

熱蒸着および電子ビーム蒸着

このプロセスは、水を沸騰させるのに似ています。高真空中で材料を加熱し、蒸発させます。加熱は、単純な抵抗素子(熱蒸着)または高度に集束された電子ビーム(EビームPVD)によって行うことができます。この方法は、金やアルミニウムなどの純粋な金属を堆積させるのに優れています。

カソードアーク蒸着(アークPVD)

これは非常に高エネルギーのプロセスです。強力なアーク放電を使用して、ターゲットの表面から材料を気化させます。これにより、非常に硬く耐久性のあるコーティングをもたらす、高密度で高度にイオン化されたプラズマが生成されます。これは、高性能工具や耐摩耗用途で好まれる方法です。

トレードオフの理解

適切なPVDプロセスを選択するには、性能、外観、コストという相反する優先順位のバランスを取る必要があります。

手法と望ましい特性

アークPVDは最も硬いコーティングを作成しますが、表面粗さを増大させる微小な液滴が混入することがあります。スパッタリングはより滑らかで制御性が高いですが、堆積速度が遅くなる場合があります。熱蒸着はクリーンでシンプルですが、高融点材料や複雑な合金材料のコーティングには適していません。

厚さと機能性

一般に、膜が厚いほど耐久性は向上しますが、それはある程度までです。過度に厚いコーティングは脆くなる可能性があり、部品の精密な公差を変化させたり、内部応力を蓄積して亀裂を生じさせたりする可能性があります。理想的な厚さは、耐摩耗性と部品の機械的要件とのバランスです。

表面処理とコスト

徹底的な多段階の洗浄・研磨プロセスは、優れた仕上げと密着性をもたらします。しかし、各ステップがプロジェクトにかなりの時間とコストを追加します。準備のレベルをアプリケーションの要求に合わせることが極めて重要です。

適切なPVDプロセスの指定方法

選択は、コンポーネントの主な目的に基づいて決定されるべきです。

- 最大の耐久性と耐摩耗性が主な焦点である場合: 最高の密着性を得るために、アークPVDのような高エネルギープロセスと堅牢な多段階洗浄プロトコルを指定してください。

- 装飾的な外観と色の均一性が主な焦点である場合: スパッタリングは、均一性と表面仕上げの優れた制御性から、最良の選択となることがよくあります。

- 敏感な電子部品や光学部品への純粋な金属コーティングが主な焦点である場合: 熱蒸着またはEビーム蒸着は、エネルギーが低く高純度の膜を提供し、基材への潜在的な損傷を最小限に抑えます。

- 一般的な用途向けのバランスの取れた費用対効果の高いソリューションが主な焦点である場合: スパッタリングは、幅広い用途で性能、汎用性、コストの最良の組み合わせを提供することがよくあります。

これらの基本原則を理解することで、単にコーティングを依頼するだけでなく、プロジェクトが必要とする正確な結果を指定し始めることができます。

要約表:

| プロセス段階 | 主な考慮事項 | 最終コーティングへの影響 |

|---|---|---|

| 表面洗浄 | 油分、酸化物、汚染物質の除去 | 密着強度を決定し、剥がれを防ぐ |

| 気化方法 | スパッタリング、蒸着、またはアークPVDの選択 | 硬度、均一性、色の一貫性を定義する |

| 反応フェーズ | 反応性ガス(例:窒素)の導入 | 特定の特性のためにTiNなどの化合物コーティングを作成する |

| 堆積(成膜) | 真空下での直進的な凝縮 | 原子レベルで薄く均一な層を構築する |

コンポーネントに完璧なPVDコーティングを実現する準備はできましたか? KINTEKでは、お客様固有のコーティングニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。アークPVDによる最大の耐久性を必要とする場合でも、スパッタリングによる正確な色制御を必要とする場合でも、当社の専門知識がコーティングプロセスを最適化し、優れた性能を提供することを保証します。今すぐお問い合わせいただき、当社のソリューションがコーティングプロセスをどのように強化し、優れたパフォーマンスをもたらすかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート