鋼の3つの主要な熱処理、すなわち焼なまし、焼ならし、焼入れは、すべて金属を特定の高温に加熱することから始まります。それらの根本的な違いは、その温度から鋼を冷却する速度です。この冷却速度が、金属の最終的な微細構造を直接決定し、それが硬度、強度、延性などの機械的特性を決定します。

焼なまし、焼ならし、焼入れの選択は、加熱ではなく、冷却の制御にかかっています。ゆっくりとした冷却は軟らかさ(焼なまし)を生み出し、適度な冷却は強度(焼ならし)を生み出し、急速な冷却は極度の硬さ(焼入れ)を生み出します。

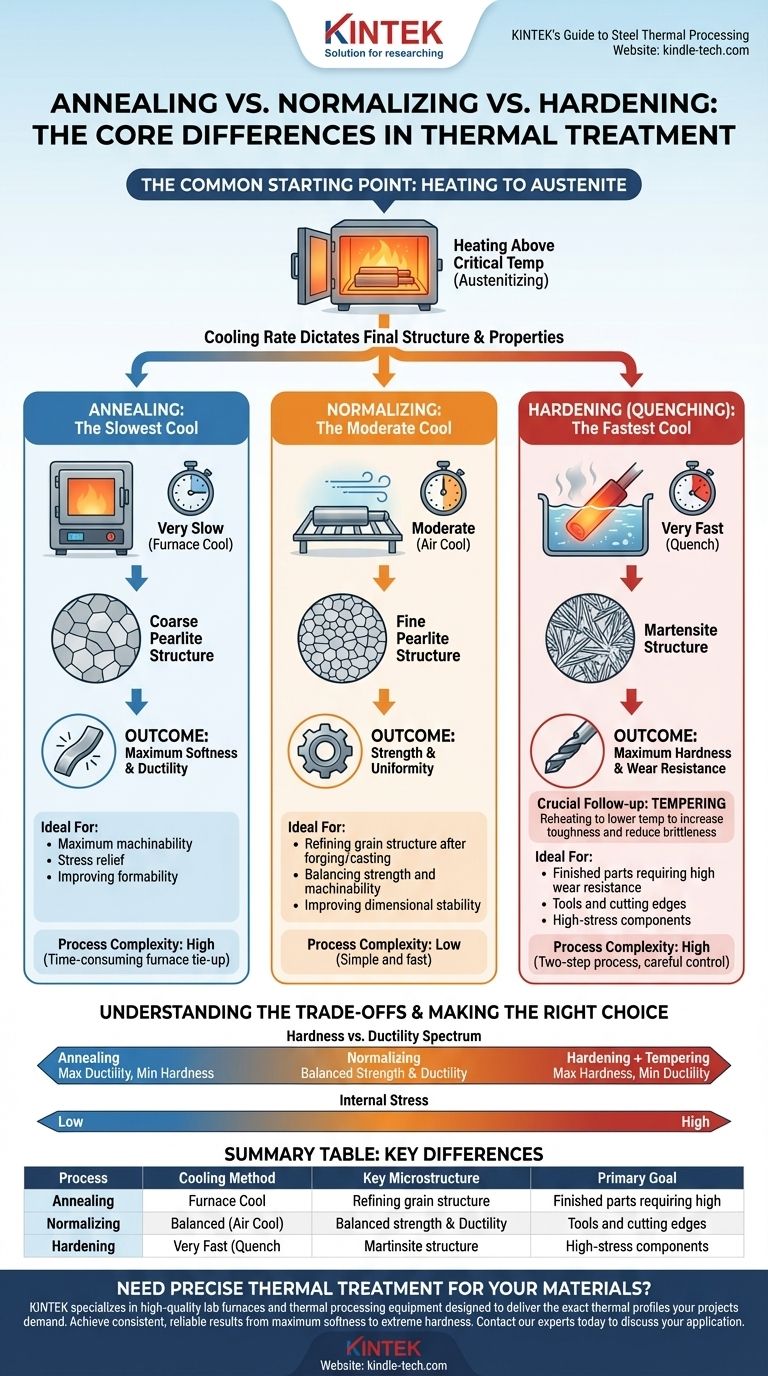

基礎:臨界温度以上への加熱

これら3つの熱処理プロセスはすべて、同じ重要な最初のステップから始まります。目標は、最終的に望む特性を形成できる均一な内部構造を作り出すことです。

なぜ加熱が重要なのか:オーステナイトの生成

鋼の特性を変えるには、まずその臨界温度(合金によって異なりますが、通常750~900℃または1400~1650°F)以上に加熱する必要があります。

この温度で鋼を保持すると、その内部結晶構造がオーステナイトと呼ばれる状態に変態します。この状態では、炭素原子と鉄原子が均一な固溶体を形成し、以前の微細構造を消去し、変態の準備を整えます。

共通の出発点

オーステナイト化のステップは、鋼の内部構造の「工場出荷時リセット」と考えることができます。鋼が均一にオーステナイトになったら、その後の特定の冷却方法が最終的な特性を決定します。

決定要因:冷却速度と最終構造

冷却速度は熱処理において最も重要な変数です。それぞれの方法が、独自の特性を持つ異なる微細構造を生み出します。

焼なまし:最も遅い冷却

焼なましでは、鋼は非常にゆっくりと冷却されます。通常、炉の中に置いたまま電源を切り、数時間から数日かけて冷却させます。

このゆっくりとした冷却により、結晶構造は最小限の応力で形成され、非常に軟らかく粗いパーライトと呼ばれる微細構造が生成されます。

焼ならし:適度な冷却

焼ならしでは、鋼は炉から取り出され、静止した空気中で室温で冷却されます。

この適度に速い冷却により、微細パーライトとして知られる、より洗練された強い微細構造が生成されます。その構造は、未処理の鋼よりも均一です。

焼入れ:最も速い冷却(急冷)

焼入れには非常に急速な冷却が必要で、熱い鋼を水、塩水、油などの液体媒体に浸すことによって行われます。このプロセスは急冷と呼ばれます。

この極端な冷却速度により、炭素原子が鉄の結晶内に閉じ込められ、非常に硬くてもろい針状の構造であるマルテンサイトが生成されます。

各プロセスとその結果の詳細

各処理の目的を理解することが、用途に合った適切な処理を選択するための鍵となります。

焼なまし:最高の軟らかさと延性

焼なましの主な目的は、鋼を可能な限り軟らかくすることです。これにより、内部応力が低減され、延性(破壊せずに変形する能力)が増加し、被削性が大幅に向上します。

最終的な焼入れ処理を行う前に、部品を成形しやすくしたり、機械加工しやすくしたりするための中間ステップとしてよく使用されます。

焼ならし:強度と均一性

焼ならしは、鍛造や鋳造などのプロセスによって不均一性が生じた鋼の結晶粒構造を微細化するために行われることがよくあります。

得られる材料は、焼なまし鋼よりも強く硬いですが、焼入れ鋼ほど脆くはありません。強度と被削性の良好なバランスを提供します。

焼入れと焼戻し:最高の硬さと靭性

焼入れは、最高の硬さと耐摩耗性を持つ鋼を生成します。しかし、得られるマルテンサイト構造は非常に脆く、高い内部応力を含んでいるため、ほとんどの用途には不向きです。

このため、焼入れの後は、ほとんどの場合、焼戻しと呼ばれる2番目のプロセスが続きます。焼戻しは、焼入れされた部品をはるかに低い温度(例:200~650℃または400~1200°F)に再加熱して応力を緩和し、靭性を付与することで、硬度を多少犠牲にして脆性を低減します。

トレードオフの理解

万能な「最高の」熱処理というものはありません。選択は常に、競合する特性のバランスを取ることを伴います。

硬度と延性のスペクトル

主なトレードオフは硬度と延性の間です。

- 焼なましは最高の延性を提供しますが、硬度は最低です。

- 焼入れと焼戻しは最高の硬度を提供しますが、延性は限られています。

- 焼ならしは中間に位置し、両方の良好なバランスを提供します。

内部応力と寸法安定性

急速な冷却(急冷)は、大きな内部応力を誘発し、部品の反り、歪み、さらには亀裂を引き起こす可能性があります。焼なましや焼ならしのような遅い冷却速度は、はるかに寸法安定性の高い部品をもたらします。

コストとプロセスの複雑さ

焼なましは、炉内でのゆっくりとした冷却のため、最も時間がかかり、設備を長期間占有する可能性があります。焼入れと焼戻しは2段階のプロセスであり、欠陥を避けるために注意深い制御が必要で、複雑さが増します。焼ならしは、これら3つの中で最も単純で速いことが多いです。

目標に合った適切な選択

用途の要件によって、正しい熱処理が決定されます。

- 最高の被削性と応力除去が主な焦点である場合: 鋼を可能な限り軟らかく加工しやすくするために、焼なましを選択します。

- 結晶粒構造の微細化と、強度と延性の良好なバランスの達成が主な焦点である場合: 特に鍛造や鋳造の後には、焼ならしを選択します。

- 完成部品の最高の硬さと耐摩耗性が主な焦点である場合: 高い応力や摩耗に耐えられる耐久性のある部品を作成するために、焼入れに続く焼戻しを選択します。

冷却速度が鋼の内部構造をどのように操作するかを理解することで、その最終的な性能を直接制御できるようになります。

まとめ表:

| プロセス | 冷却方法 | 主要な微細構造 | 主な目的 |

|---|---|---|---|

| 焼なまし | 非常にゆっくり(炉内冷却) | 粗いパーライト | 最高の軟らかさ&延性 |

| 焼ならし | 適度(空冷) | 微細パーライト | 強度&均一性 |

| 焼入れ | 非常に速い(急冷) | マルテンサイト | 最高の硬さ&耐摩耗性 |

材料に精密な熱処理が必要ですか?

焼なまし、焼ならし、焼入れの違いを理解することは最初のステップです。一貫した信頼性の高い結果を達成するには、加熱および冷却サイクルを正確に制御する必要があり、そこで適切な装置が大きな違いを生み出します。

KINTEKは、お客様のプロジェクトが要求する正確な熱プロファイルを提供するために設計された、高品質のラボ用炉および熱処理装置を専門としています。 新しい材料の開発、金属部品の加工、研究のいずれを行っている場合でも、当社のソリューションは、最高の軟らかさから極度の硬度まで、望ましい材料特性を再現性と効率性をもって達成するのに役立ちます。

お客様のアプリケーション要件についてご相談ください。 今すぐ当社の熱処理専門家にお問い合わせください。お客様の焼なまし、焼ならし、または焼入れプロセスに最適な炉を見つけます。

ビジュアルガイド