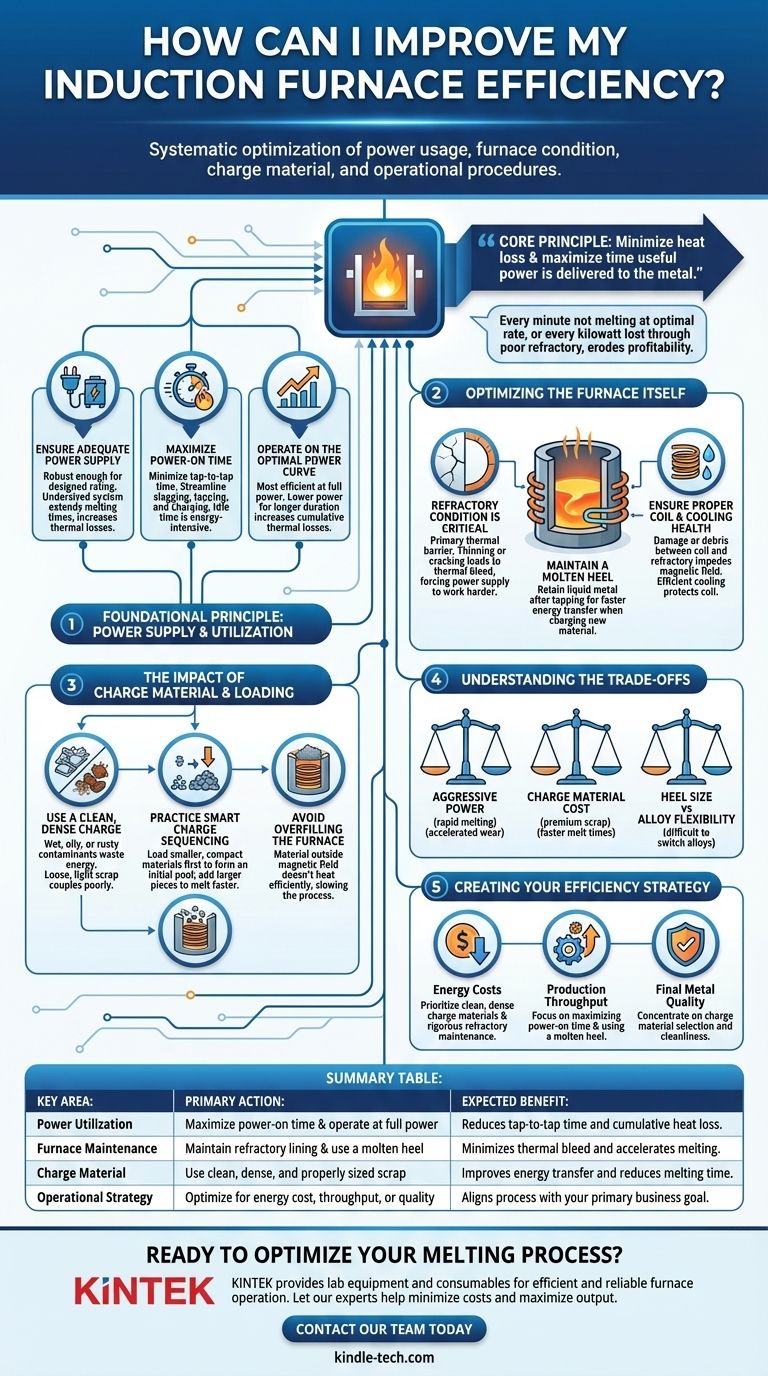

誘導炉の効率を向上させることは、単一の設備アップグレードではなく、溶解プロセス全体の体系的な最適化にかかっています。真の利益は、電力使用量、炉の物理的状態、装入材料の品質、および運用手順の規律を分析することによって得られます。

誘導炉効率の核心原則は、熱損失を最小限に抑え、有用な電力が金属に供給される時間を最大化することです。炉が稼働しているにもかかわらず、最適な速度で溶解していない時間、または劣化した耐火物を通して失われるキロワットはすべて、直接的に収益性を損ないます。

基本原則:電力供給と利用

溶解の効率は、電力をどのように管理し、適用するかから始まります。十分な電力があることが最初のステップですが、それをどのように使用するかが本当に重要です。

適切な電力供給の確保

電力供給は、炉を設計定格で稼働させるのに十分な堅牢性が必要です。必要な電圧と電流を供給するのに苦労する小型のシステムは、溶解時間を延長し、炉がゆっくりと稼働している間に熱を放射するため、大規模な熱損失につながります。

通電時間の最大化

誘導炉は、積極的に溶解しているときに最も効率的です。目標は、スラグ除去、溶融金属の出湯、次バッチの装入のプロセスを効率化することで、タップツータップ時間を最小限に抑えることです。アイドル時間や金属を温度維持する時間は、信じられないほどエネルギーを消費します。

最適な電力曲線での運転

誘導炉は通常、最大電力またはそれに近い電力で運転するときに最も効率的です。より低い電力設定で長時間運転することは、その延長された時間における累積的な熱損失がはるかに大きくなるため、効率が低下します。

炉自体の最適化

炉の構成部品の物理的状態は、エネルギー消費に直接的かつ重大な影響を与えます。メンテナンスを怠ることは、非効率の直接的な原因となります。

耐火物の状態が重要

耐火ライニングは主要な熱バリアです。薄くなったり、摩耗したり、ひびが入ったりすると、溶融浴から水冷コイルや炉殻に熱が逃げます。この熱の「漏れ」は、電力供給が温度を維持するためだけでなく、新しい材料を溶解するためにも、より長く、より懸命に働く必要があることを意味します。

溶融ヒールを維持する

出湯後に溶融金属の「ヒール」を残すことは、効率を劇的に向上させることができます。新しい固形材料を溶融浴に装入すると、完全に冷えた空のるつぼから始めるよりもはるかに優れた、迅速なエネルギー伝達が得られます。

適切なコイルと冷却の健全性を確保する

誘導コイルは、金属を加熱する磁場を生成します。コイルと耐火物の間の損傷、破片、またはグラウトは、この磁場を妨げ、エネルギー伝達を低下させる可能性があります。同様に、効率的な冷却システムは、コイルを保護し、その電気的特性を維持するために不可欠です。

装入材料と装入方法の影響

炉に何を入れるか、そしてどのように入れるかは、炉自体と同じくらい重要です。装入物は単なる原材料ではなく、電気回路の一部です。

クリーンで密度の高い装入物を使用する

湿った、油っぽい、または過度に錆びた装入材料は、莫大な量のエネルギーを浪費します。炉はまずこれらの汚染物質を燃焼させてから、金属の溶解を開始する必要があります。緩くて軽いスクラップも磁場との結合が悪く、初期溶解が遅く非効率になります。

スマートな装入順序を実践する

装入プロセス自体が効率に影響します。一般的なベストプラクティスは、最初に小さくてよりコンパクトな材料を装入して、迅速に初期溶融プールを形成することです。その後、より大きく重いピースをこのプールに追加すると、はるかに速く溶解します。

炉の過充填を避ける

誘導コイルの上部をはるかに超えて炉を満たすことは逆効果です。効果的な磁場の外にある材料は効率的に加熱されず、下の溶融浴との接触によってのみ溶解するため、プロセス全体が遅くなります。

トレードオフの理解

最大の効率を追求することは、しばしば競合する優先順位のバランスを取ることを伴います。これらのトレードオフを理解することは、施設にとって正しい運用上の決定を下すための鍵です。

積極的な電力と耐火物寿命

迅速な溶解のために炉を最大電力で運転することは非常にエネルギー効率が高いですが、激しい熱的および物理的な乱流は耐火ライニングの摩耗を加速させる可能性があります。これは、溶解ごとのエネルギー節約と、より頻繁な炉の再ライニングの長期的なコストとの間のトレードオフを生み出します。

装入材料コストとエネルギー節約

プレミアムでクリーン、サイズ選別されたスクラップを購入することは、初期費用が高くなります。しかし、エネルギー消費の削減、溶解時間の短縮、スラグ処理の削減、最終金属化学の改善を通じて、大幅な節約につながる可能性があります。

ヒールサイズと合金の柔軟性

大きな溶融ヒールを使用することは熱効率に優れていますが、炉を完全に空にするか、新しい装入物を大幅に希釈する長く費用のかかるプロセスなしに、異なる金属合金間で切り替えることを困難にする可能性があります。

効率戦略の策定

効率を向上させるには、主要な目標を明確にする必要があります。異なる目標には、溶解プロセスの異なる部分に焦点を当てる必要があります。

- エネルギーコストの削減が主な焦点である場合:クリーンで密度の高い装入材料の使用と、耐火ライニングの厳格な定期メンテナンスを優先します。

- 生産スループットの増加が主な焦点である場合:タップツータップ手順を最適化し、溶融ヒールを使用して各新しい溶解サイクルを加速することで、通電時間を最大化することに焦点を当てます。

- 最終金属品質の向上が主な焦点である場合:不純物の導入を最小限に抑え、スラグを減らし、一貫した結果を達成するために、装入材料の選択と清浄度に集中します。

炉の運転に対する体系的かつ規律あるアプローチは、エネルギー消費を固定費から管理可能で最適化された変数へと変革します。

要約表:

| 改善の主要分野 | 主な行動 | 期待される効果 |

|---|---|---|

| 電力利用 | 通電時間を最大化し、全電力で運転する | タップツータップ時間を短縮し、累積熱損失を低減 |

| 炉のメンテナンス | 耐火ライニングを維持し、溶融ヒールを使用する | 熱の漏れを最小限に抑え、溶解を加速 |

| 装入材料 | クリーンで密度の高い、適切にサイズ分けされたスクラップを使用する | エネルギー伝達を改善し、溶解時間を短縮 |

| 運用戦略 | エネルギーコスト、スループット、または品質のために最適化する | プロセスを主要なビジネス目標に合わせる |

溶解プロセスを最適化する準備はできていますか?上記の戦略はほんの始まりにすぎません。KINTEKでは、効率的で信頼性の高い炉の運転をサポートする実験装置と消耗品の提供を専門としています。当社の専門家は、エネルギーコストを最小限に抑え、生産量を最大化するための適切なツールと材料の選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の特定のラボニーズをサポートし、炉の性能を向上させる方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉