はい、PVDコーティングは非常に耐久性があり、長年にわたって持続するように設計されています。物理蒸着(PVD)は、塗料や従来のメッキではありません。これは、超硬質のコーティングを形成する高度なプロセスです。この最新の仕上げは、現在時計で利用可能なコーティングの中で最も耐久性があり、古い仕上げ方法を大幅に上回る優れた品質を提供します。

PVDの長寿命を理解するための鍵は、それが単なる層ではなく、分子結合であることを認識することです。摩耗や傷に対して非常に高い耐性がありますが、その最終的な寿命はコーティングの厚さ、下地の鋼の品質、および時計の着用方法によって決まります。

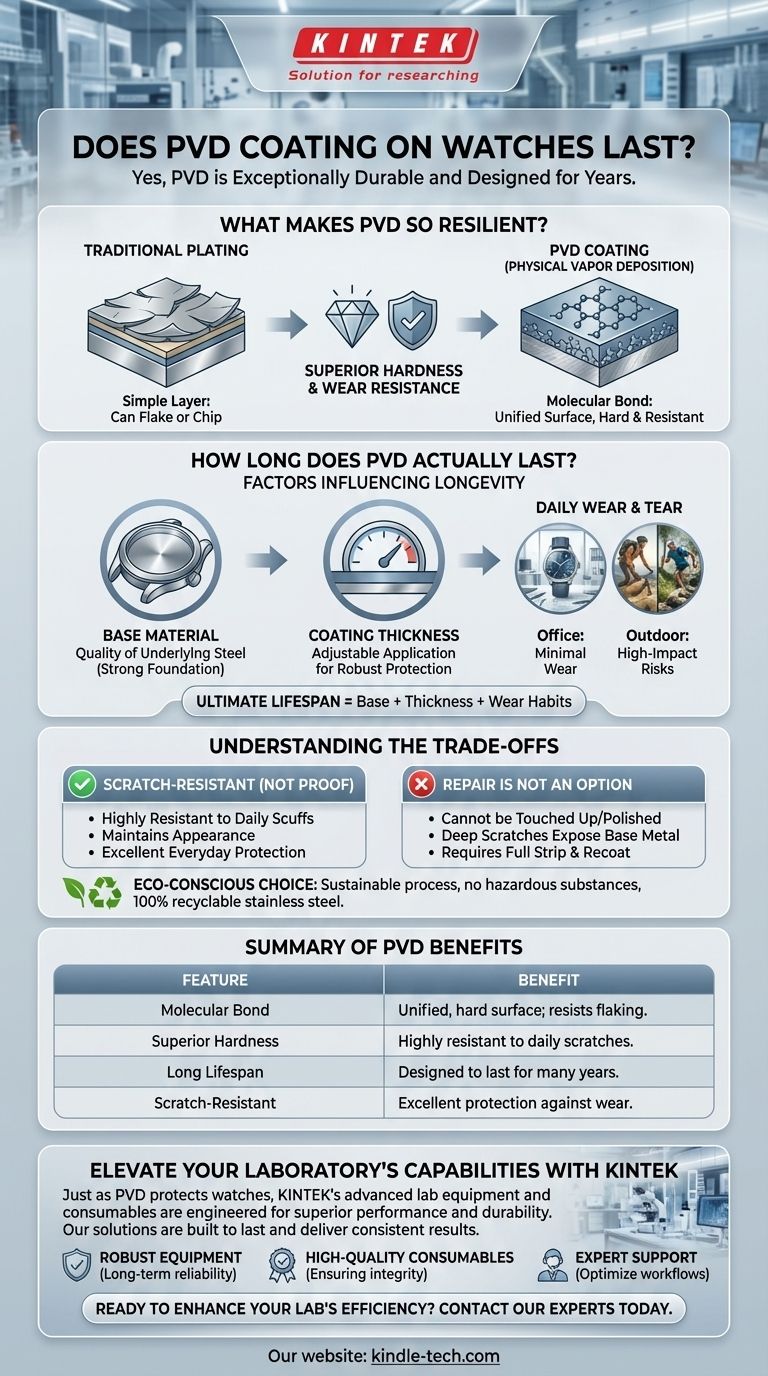

PVDが非常に弾力性がある理由

PVDコーティングの耐久性は、時計の表面と基本的に一体となった仕上げを生み出す独自の適用方法から来ています。

単なる塗料の層ではない

剥がれたり欠けたりする可能性のある従来のメッキとは異なり、PVDは真空中でコーティング材料を時計ケースの分子レベルで接合することを含みます。これにより、信じられないほど硬く、分離に強い統一された表面が作成されます。

優れた硬度と耐摩耗性

結果として得られるPVD仕上げは極めて硬く、日常の傷や擦り傷に対する時計の耐性を大幅に向上させます。これが、他のコーティング方法よりもはるかに長く色と仕上げを維持する理由です。

PVDは実際にどのくらい長持ちしますか?

PVDは長寿命のために作られていますが、いくつかの要因がその実世界の寿命に影響を与えます。

下地材料の重要性

PVDコーティングの耐久性は、その下の材料の硬さに直接関係しています。ステンレス鋼のような高品質の材料に適用されると、コーティングは仕上げを損なう可能性のあるへこみや打痕を防ぐための強力で安定した基盤を持ちます。

コーティング厚さの役割

PVDの適用プロセスは、さまざまな厚さのコーティングを作成するように調整できます。より厚く、適切に適用されたコーティングは、当然ながらより長い寿命と摩耗に対するより堅牢な保護を提供します。

日常の摩耗の影響

オフィス環境で着用されたPVD時計は、長年にわたって最小限の摩耗しか示しません。しかし、高衝撃活動中に着用された時計は、コーティングを露出させる可能性のある深い傷やゲージに対してより脆弱になります。

トレードオフの理解

いかなるコーティングも破壊不能ではありません。情報に基づいた所有者であることは、PVDの実用的な限界を理解することを意味します。

耐傷性 対 傷防止

PVDは非常に耐傷性がありますが、傷防止ではありません。岩やコンクリートなどの硬い素材との鋭い衝突やこすれは、影響を受けた領域のコーティングを傷つけたり、取り除いたりする可能性があります。

修理は選択肢ではない

重要な欠点は、PVDコーティングはむき出しのステンレス鋼の傷のように「タッチアップ」したり磨き出したりすることができないことです。深い傷が銀色の鋼を露出させた場合、唯一の真の解決策は時計ケース全体を専門的に剥離し、再コーティングすることですが、これはしばしば非現実的です。

環境に配慮した選択

PVDプロセスは持続可能であると考えられていることは注目に値します。有害物質を使用せず、PVDコーティングされたステンレス鋼部品は100%リサイクル可能であり、循環経済に貢献します。

時計に最適な選択をする

あなたの決定は、あなたのライフスタイルと時計に対する期待と一致する必要があります。

- あなたの主な焦点が耐久性がありスタイリッシュな日常使いの時計である場合: PVDコーティングは、通常のケアで何年も外観を維持する優れた選択肢です。

- 高衝撃活動のための頑丈な「ビーター」時計が必要な場合: 時間の経過とともに下地の金属を露出させる可能性のある深い傷に備えてください。

- 生涯にわたって研磨や再仕上げができるものを主な焦点としている場合: 従来の、コーティングされていないステンレス鋼の時計の方が、長期的に適したオプションかもしれません。

結局のところ、高品質のPVDコーティングされた時計は、モダンな美学と堅牢な日常の耐久性の素晴らしい組み合わせを提供します。

要約表:

| 特徴 | 利点 |

|---|---|

| 分子結合 | 剥がれや欠けに強い、均一で硬い表面を形成します。 |

| 優れた硬度 | 日常の傷や擦り傷に対して高い耐性を持ち、外観を維持します。 |

| 長寿命 | 適切なケアと通常の利用で長年にわたって持続するように設計されています。 |

| 耐傷性 | 傷防止ではありませんが、日常の摩耗に対して優れた保護を提供します。 |

KINTEKで研究室の能力を高めましょう

高品質のPVDコーティングが時計を保護し強化するように、KINTEKの高度なラボ機器と消耗品は、優れた性能と耐久性のために設計されています。精密な熱処理プロセスを実施する場合でも、日常業務のための信頼できる消耗品が必要な場合でも、当社のソリューションは長持ちし、一貫した結果をもたらすように構築されています。

当社は、現代の研究所の多様なニーズに応えることに特化しています。KINTEKと提携することで、以下にアクセスできます。

- 堅牢な機器: 長期的な信頼性と精度のために設計されています。

- 高品質の消耗品: 実験の完全性と精度を保証します。

- 専門家のサポート: 当社のチームは、ワークフローの最適化を支援することに専念しています。

研究室の効率と成果を高める準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKがお客様固有の要件をどのようにサポートし、研究目標の達成に役立つかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置