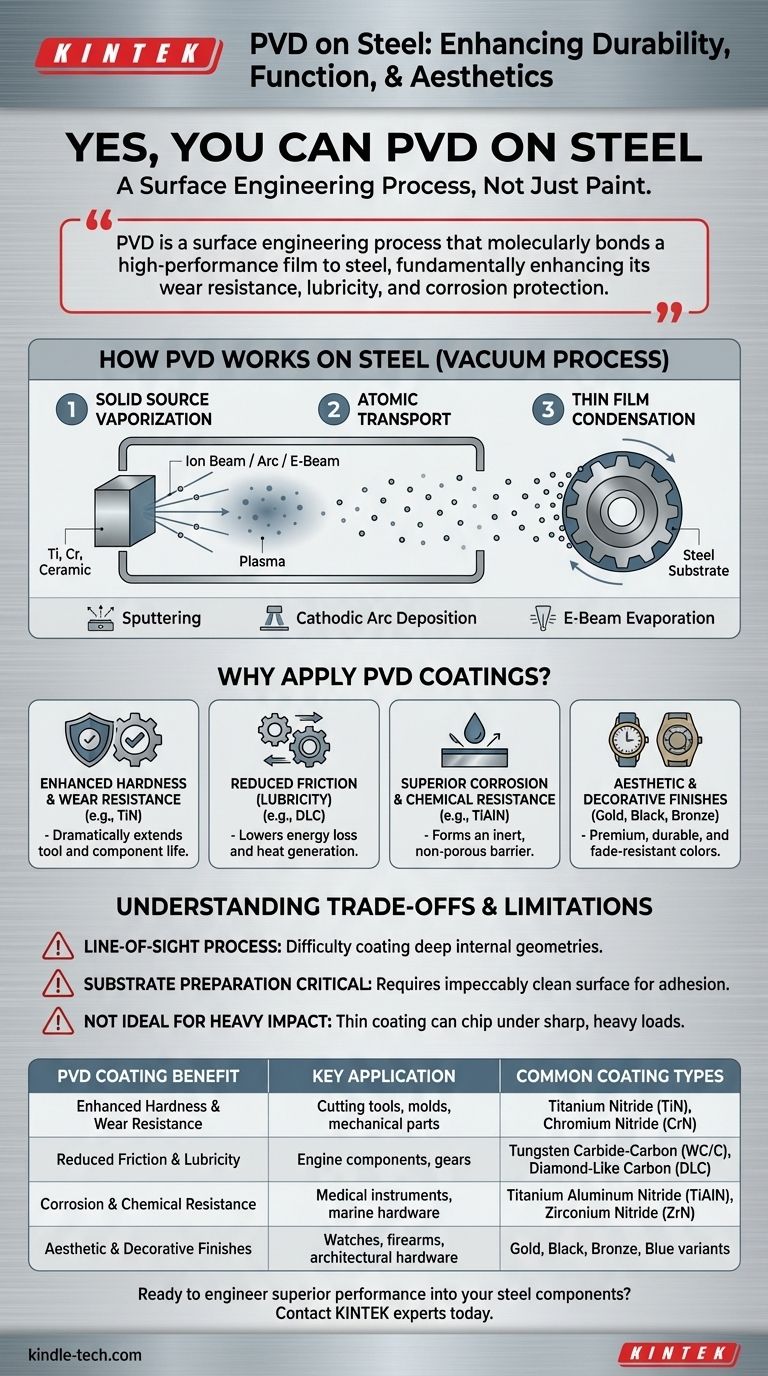

はい、スチールにPVDコーティングを施すことは間違いなく可能です。実際、スチールは物理蒸着(PVD)プロセスの最も一般的で理想的な基材の一つです。この技術は、金属またはセラミックの薄く結合された膜をスチール表面に堆積させるために広く使用されており、無数の産業用および消費者向けアプリケーションにおいて、その耐久性、機能性、外観を根本的に向上させます。

答えは明確に「はい」ですが、より重要な理解は、PVDが単なる塗料ではないということです。これは、高性能な膜をスチールに分子レベルで結合させ、耐摩耗性、潤滑性、耐腐食性を根本的に向上させる表面工学プロセスです。

PVDとは何か、スチールにどのように作用するか?

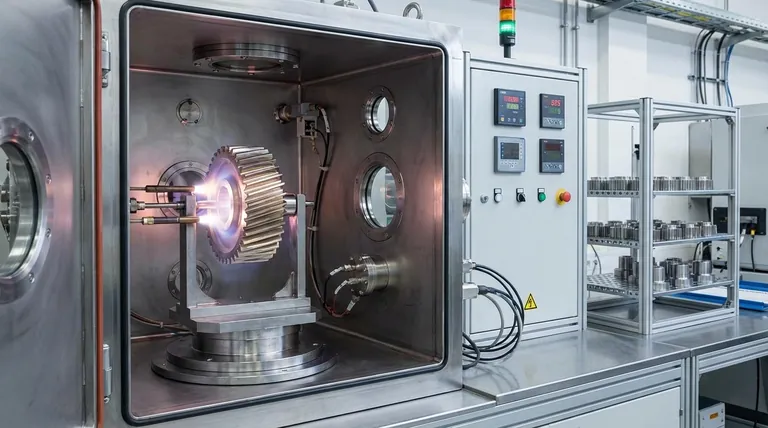

物理蒸着は、基材上に非常に薄く、しかし極めて耐久性のあるコーティングを作成するために使用される、真空ベースのプロセス群です。プロセス全体は、純度を確保し、不要な化学反応を防ぐために高真空チャンバー内で行われます。

核となる原理:原子堆積

PVDを原子レベルのスプレー塗装の一種と考えてください。まず、チタン、クロム、または特殊なセラミックなどの固体源材料が、真空チャンバー内でプラズマまたはガスに蒸発させられます。

これらの蒸発した原子はチャンバーを横切って輸送され、スチール部品上に凝縮し、表面に薄く、緻密で、密着性の高い膜を形成します。

固体源から薄膜へ

このプロセスは、固体材料を蒸気に変換し、その後再び固体膜に戻すもので、液体状態を経ることはありません。これにより、コーティングの厚さ、構造、特性をリアルタイムで監視しながら、正確に制御することができます。

スチールに使用される主要なPVD方法

PVDは一般的な用語ですが、スチールコーティングにはいくつかの特定の方法が一般的に使用されており、それぞれに独自の利点があります。

- スパッタリング:イオンビームが源材料を衝撃し、原子を「スパッタリング」して剥がし、それがスチール上に堆積します。この方法は優れた均一性を提供します。

- カソードアーク蒸着:高電流のアークが源材料上を移動し、それを高イオン化プラズマに蒸発させます。これにより、切削工具に理想的な、非常に緻密で硬いコーティングが生成されます。

- 電子ビーム(E-Beam)蒸着:集束された電子ビームが源材料を加熱し、蒸発させます。これにより、非常に高い堆積速度が可能です。

なぜスチール部品にPVDコーティングを施すのか?

エンジニアやデザイナーがスチールにPVDコーティングを施すのは、単に覆うためだけでなく、コンポーネントの表面に新しく優れた特性を付与するためです。

硬度と耐摩耗性の向上

窒化チタン(TiN)のようなPVDセラミックコーティングは、あらゆるスチールよりも著しく硬いです。これにより、摩耗、浸食、磨耗に非常に強い表面が作成され、切削工具、金型、機械部品の寿命を劇的に延ばします。

摩擦の低減(潤滑性の向上)

特定のPVDコーティングは非常に低い摩擦係数を持っています。エンジン部品やギアなどの可動スチール部品に適用することで、エネルギー損失を減らし、熱発生を最小限に抑え、少ない潤滑で動作させることができます。

優れた耐腐食性と耐薬品性

堆積された膜は完全に緻密で非多孔性であり、スチール基材とその環境との間に不活性なバリアを形成します。これにより、錆、酸化、さまざまな化学物質からの攻撃に対して優れた保護を提供します。

美的および装飾的な仕上げ

PVDコーティングは、プレミアムなメタリック仕上げで、多種多様な色(ゴールド、ブラック、ブロンズ、ブルーなど)で製造できます。塗料や従来のメッキとは異なり、これらの色は非常に耐久性があり、色褪せ、変色、傷に強く、時計、ハードウェア、銃器などに理想的です。

トレードオフと限界を理解する

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

視線プロセスである

蒸発した材料が直線で移動するため、PVDは深く狭い穴の内側や複雑な内部形状のコーティングが困難です。すべての露出した表面に均一なカバレッジを確保するために、部品はしばしば複雑な治具上で回転させる必要があります。

基材の準備が重要

最終的なコーティングは、その下の表面と同じくらい良好です。スチール部品は完璧に清潔で、滑らかで一貫した表面仕上げが必要です。汚染、油、または表面の欠陥は、接着不良やコーティングの潜在的な故障につながります。

重い衝撃には不向き

PVDコーティングは非常に硬いですが、非常に薄い(通常数ミクロン)です。研磨摩耗に対しては優れていますが、鋭く重い衝撃によって欠けたり、破損したりする可能性があります。衝撃抵抗の限界要因は、スチール基材の基礎的な靭性にあります。

スチール用途に適切な選択をする

PVDを選択することは、技術の強みを特定の目標に合わせることです。

- 工具や部品の耐摩耗性を最大化することが主な焦点である場合:PVDは、部品の寿命を劇的に延ばすことができる非常に硬い表面層を提供します。

- 耐腐食性とプレミアムな装飾仕上げを組み合わせることが主な焦点である場合:PVDは、従来のメッキや塗料よりもはるかに優れた、幅広い色の耐久性のある変色防止コーティングを提供します。

- 可動アセンブリの摩擦を減らすことが主な焦点である場合:特定のPVDコーティングは、摩擦係数が低くなるように設計されており、効率を向上させ、摩耗を減らします。

最終的に、PVDコーティングは、標準的なスチール表面を特定の目的のために設計された高性能材料に変えることを可能にします。

要約表:

| PVDコーティングの利点 | 主な用途 | 一般的なコーティングの種類 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 切削工具、金型、機械部品 | 窒化チタン(TiN)、窒化クロム(CrN) |

| 摩擦の低減と潤滑性 | エンジン部品、ギア | 炭化タングステン-炭素(WC/C)、ダイヤモンドライクカーボン(DLC) |

| 耐腐食性と耐薬品性 | 医療機器、海洋ハードウェア | 窒化チタンアルミニウム(TiAlN)、窒化ジルコニウム(ZrN) |

| 美的および装飾的な仕上げ | 時計、銃器、建築用ハードウェア | ゴールド、ブラック、ブロンズ、ブルーのバリエーション |

スチール部品に優れた性能を組み込む準備はできていますか? KINTEKは、実験室および産業機器向けの高度なPVDコーティングソリューションを専門としています。当社の専門知識により、お客様のスチール部品は最高の耐久性、摩擦低減、そして持続的な美的魅力を獲得します。今すぐ当社の専門家にお問い合わせください、当社のPVDコーティングがお客様の製品をどのように変革できるかについてご相談ください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型