はい、金属部品を複数回熱処理することは絶対に可能です。 実際、再熱処理は冶金学において標準的かつ必要とされる手順です。これは、仕様を満たさなかった以前の処理を修正するため、後続の製造工程のために部品の特性を変更するため、または高度に洗練された最終構造を達成するための多段階プロセスの一部として使用されます。

再熱処理は冶金学における「リセットボタン」です。鋼部品を臨界温度以上に正しく加熱するたびに、以前の結晶構造が消去され、新しい構造に再形成することができます。ただし、各サイクルには、注意深く管理しなければならない歪みや炭素損失などのリスクが伴います。

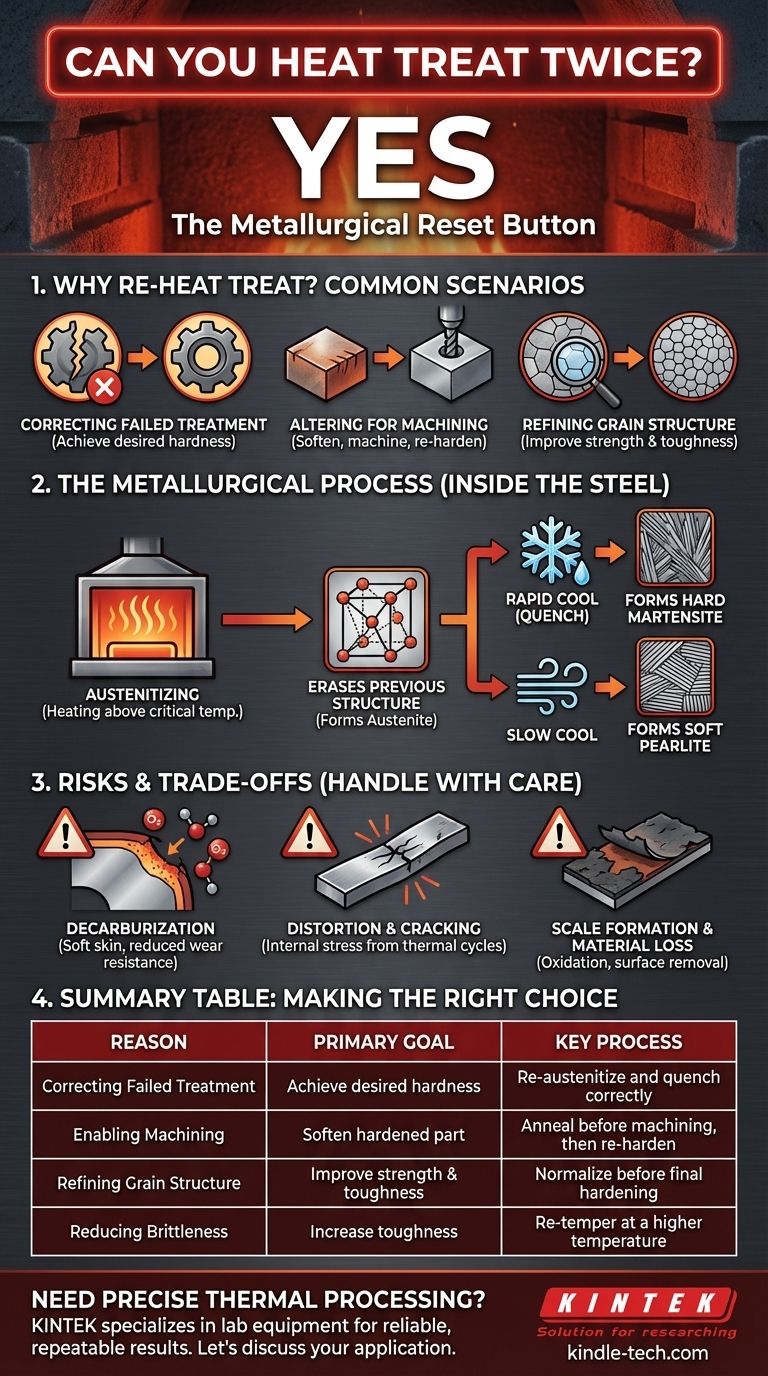

再熱処理を行う理由:一般的なシナリオ

再熱処理を行う理由を理解することは、製造業および金属加工における修正ツールおよび戦略的ツールとしての重要性を明らかにします。

失敗した処理の修正

硬化プロセスから取り出した部品が柔らかすぎる場合、焼き入れが不成功であったことを意味します。これは、冷却速度が遅すぎたか、温度が不適切であったことが原因である可能性があります。

これを修正するには、部品を再び臨界温度(オーステナイト化温度)まで加熱し、その後正しく焼き入れます。この2回目の試みが成功すれば、所望の硬度が得られます。

機械加工のための特性変更

部品が硬化されたものの、追加の穴あけやフライス加工が必要になった状況を想像してみてください。完全に硬化された部品を機械加工しようとすると、困難でコストがかかり、工具を損傷させる可能性があります。

解決策は、金属を非常に柔らかくする特定の熱処理である焼なまし(アニーリング)サイクルを実行することです。部品が焼なましされ、機械加工された後、最終的に要求される仕様に合わせて再硬化および焼戻しを行うことができます。

結晶粒構造の微細化

鍛造などのプロセスでは、金属に大きく不均一な結晶粒構造が残ることがあり、これは強度と靭性に悪影響を与える可能性があります。

鍛造後、より小さく均一な結晶粒構造を形成するために、正規化(ノーマライジング)と呼ばれる熱処理がしばしば行われます。その後、所望の機械的特性を達成するために、最終的な硬化および焼戻しサイクルが続きます。これは計画された多段階の熱処理プロセスです。

冶金学的プロセス:内部で何が起こっているか

このプロセスを信頼するには、鋼の微視的なレベルで何が起こっているかを理解する必要があります。

以前の微細構造の消去

炭素鋼部品を臨界温度(通常1400~1600°Fまたは760~870°C)以上に加熱すると、その内部の結晶構造がオーステナイトと呼ばれる状態に変化します。

この変化により、以前の構造(焼なましによる柔らかいパーライトか、硬化による硬いマルテンサイトか)が効果的に溶解されます。これにより、材料はまっさらな状態になります。

焼き入れのための新たなスタート

鋼が完全にオーステナイト化した後、次のステップの準備が整います。その後の冷却速度が新しい微細構造を決定します。

急速な冷却(焼き入れ)は硬いマルテンサイトを形成します。ゆっくりとした冷却は柔らかいパーライトを形成します。これが、再オーステナイト化が再熱処理の鍵となる理由です。

リスクとトレードオフの理解

再熱処理は強力ですが、結果がないわけではありません。各熱サイクルは応力を導入し、劣化の可能性をもたらします。

脱炭(Decarburization)

これは最も重大なリスクの1つです。鋼を酸素を含む雰囲気中で高温に保持すると、炭素原子が部品の表面から移動することがあります。

これにより、耐摩耗性と疲労寿命に有害な、柔らかい低炭素の「スキン」が部品に残ります。制御された無酸素雰囲気や特殊なコーティングを使用することで、これを防ぐことができます。

歪みと亀裂

加熱と急速冷却の各サイクルは、莫大な内部応力を導入します。この応力により、部品が反ったり、ねじれたり、寸法が変化したりする可能性があります。

複雑な形状や、厚い部分と薄い部分の両方を持つ部品は特に脆弱です。深刻な場合、特に硬化サイクルの間に部品が適切に焼戻しされていない場合、この応力は亀裂につながる可能性があります。

スケール形成と材料損失

空気に触れながら鋼を加熱すると、スケールとして知られる黒く剥がれやすい酸化層が形成されます。このスケールは、通常、サンドブラストまたは化学的酸洗によって除去する必要があります。

わずかではありますが、このプロセスはサイクルごとに少量の表面材料を除去します。高精度部品の場合、この材料損失を考慮に入れる必要があります。

目的に合わせた適切な選択

アプローチを決定するために、次のガイドラインを使用してください。

- 主な焦点が失敗した硬化の修正である場合: 部品を完全に再オーステナイト化し、その後、今度はパラメータが正しいことを確認しながら、焼き入れと焼戻しのサイクルを再度実行します。

- 主な焦点が硬い部品の機械加工を可能にすることである場合: 最終的な硬化処理に進む前に、材料を可能な限り柔らかくするために完全な焼なましサイクルを実行します。

- 主な焦点が粗い結晶粒構造の微細化である場合: より靭性が高く信頼性の高い最終製品を達成するために、最終的な硬化と焼戻しの前に正規化サイクルを使用します。

- 主な焦点が硬化後の脆性の低減である場合: 部品を完全に再硬化することなく、より高い温度で再焼戻しを行うことで、硬度の一部を犠牲にして靭性を高めることができます。

各熱サイクルを意図的で制御されたステップとして扱うことで、材料の最終的な性能を正確に設計する力を得ることができます。

要約表:

| 再熱処理の理由 | 主な目的 | 主要なプロセス |

|---|---|---|

| 失敗した処理の修正 | 所望の硬度の達成 | 再オーステナイト化と正しい焼き入れ |

| 機械加工の実現 | 硬化部品の軟化 | 機械加工前の焼なまし、その後再硬化 |

| 結晶粒構造の微細化 | 強度と靭性の向上 | 最終硬化前の正規化 |

| 脆性の低減 | 靭性の向上 | より高い温度での再焼戻し |

ラボまたは生産のために正確な熱処理が必要ですか?

再熱処理には、脱炭、歪み、スケール形成を避けるために正確な温度制御が必要です。KINTEKは、信頼性の高い結果を保証するラボ機器と消耗品を専門としています。当社の炉と制御雰囲気システムは、お客様のプロジェクトが要求する再現性の高い高品質な熱処理サイクル向けに設計されています。

お客様の特定の用途についてご相談ください。 当社の熱処理専門家に今すぐお問い合わせいただき、お客様のラボのニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- アルミナの焼結温度は?1500°Cから1700°Cで優れた性能を引き出す

- ODS鋼の処理において、高精度高温炉の機能は何ですか?合金性能の最適化

- XTOシリコン化に真空高温炉が不可欠な理由とは?耐火金属の純粋なコーティングを保証

- 真空ガス化において高性能真空ポンプシステムが不可欠な理由とは? 効率と純度を解き明かす

- 高温ろう付けにはどのような材料が使用されますか?スーパーアロイ、セラミックスなどの接合

- ダイヤモンドのドーピングに高真空アニーリング炉が必要なのはなぜですか?結晶の不可逆的な黒鉛化から保護するため

- 焼鈍(アニーリング)は鋼だけのものでしょうか?この必須の熱処理で材料の多様性を解き放つ

- 炉の断熱材の利点は何ですか?効率、性能、寿命を最大化する