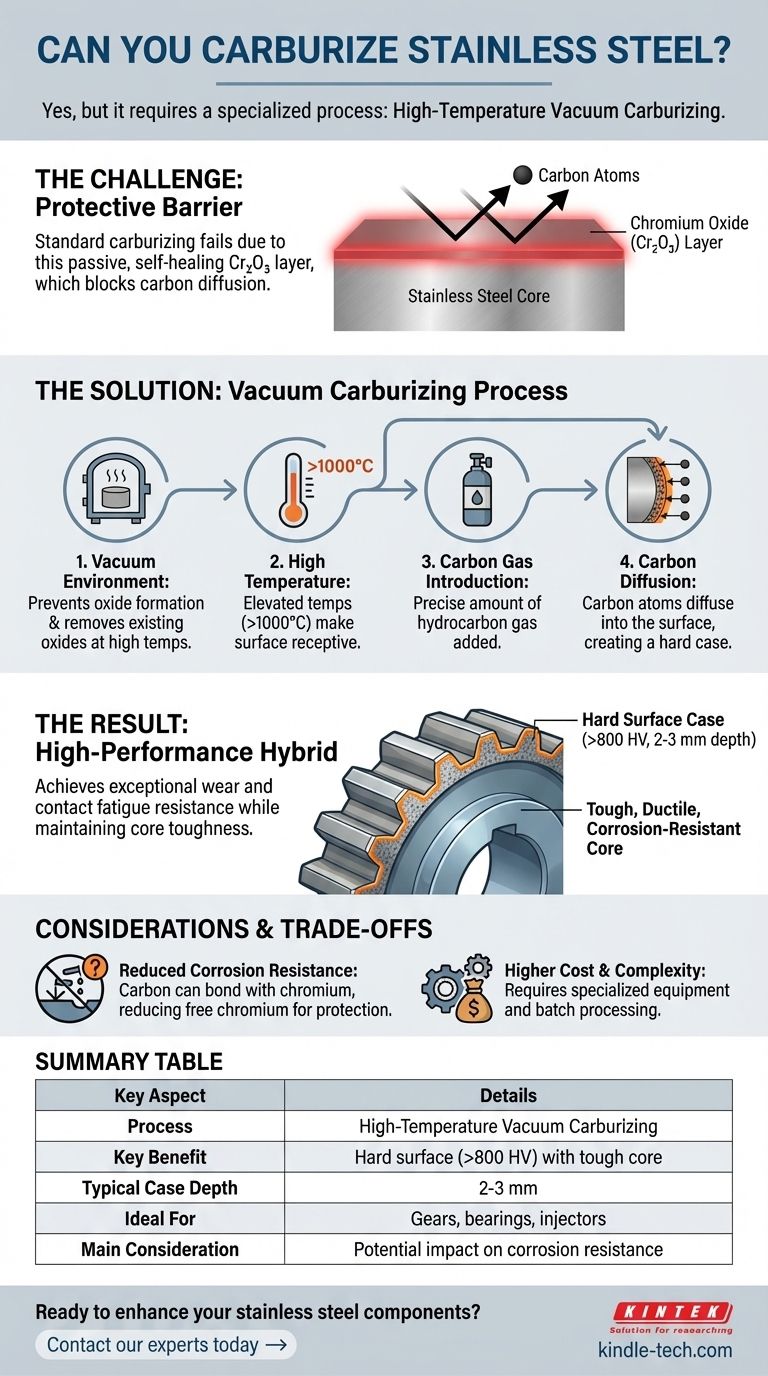

はい、ステンレス鋼を浸炭することは可能ですが、特殊なプロセスが必要です。標準的な炭素鋼とは異なり、ステンレス鋼の保護クロム酸化物層は、通常の雰囲気では炭素の吸収を妨げます。解決策は高温真空浸炭であり、これによりこの障壁を克服し、部品の表面に非常に硬く耐摩耗性の高い表面を作り出します。

ステンレス鋼の浸炭における主要な課題は、その自然な不動態クロム酸化物層です。高温真空環境を使用することで、この保護層が迂回され、炭素が表面に拡散して硬いケースを形成し、同時に強靭で耐食性のあるコアを維持することができます。

課題:ステンレス鋼の保護層

なぜ標準的な浸炭は失敗するのか

ステンレス鋼の決定的な特徴は、その耐食性であり、これは表面に形成される薄く、目に見えず、自己修復性のクロム酸化物(Cr₂O₃)層に由来します。

この不動態層は強力な障壁となります。従来のガス浸炭雰囲気では、炭素原子が鋼中に拡散するのを効果的にブロックし、プロセスを無効にしてしまいます。

真空浸炭が問題を解決する方法

真空浸炭は、ステンレス鋼の表面を効果的に硬化させることを可能にする最新の熱処理です。いくつかの主要な原理に基づいて動作します。

酸化物バリアの迂回

部品を高純度真空中で処理することにより、クロム酸化物層の形成が防止されます。このプロセスで使用される非常に高い温度では、既存の酸化物は不安定になり、表面から除去されます。

これにより、炭素を受け入れやすい化学的に「クリーンな」表面が作成されます。

高温炭素拡散

バリアがなくなると、プロセスを進めることができます。温度は大幅に上昇し、しばしば1,000°C(1,832°F)を超え、正確な量の炭化水素ガス(アセチレンやメタンなど)が導入されます。

これらの高温では、ガス中の炭素原子が鋼の表面に容易に拡散し、高炭素の「ケース」を形成します。

結果:高性能ハイブリッド

最終的な結果は、二重の特性を持つ部品です。表面は800 HVを超える硬度を達成でき、ケース深さは2~3 mmに達し、優れた耐摩耗性と接触疲労抵抗を提供します。

この非常に硬いケースの下では、ステンレス鋼のコアは強靭で延性があり、その基本的な耐食性を保持しています。

トレードオフの理解

強力ではありますが、ステンレス鋼の真空浸炭には考慮すべき点がないわけではありません。客観的な分析には、潜在的な欠点を理解する必要があります。

耐食性への潜在的な影響

主要なトレードオフは耐食性に関わります。炭素が表面に追加されると、クロムと結合して炭化クロムを形成する可能性があります。

これによりクロムが「拘束」され、周囲の金属マトリックス内で不動態保護層を維持するために利用できる遊離クロムが減少します。腐食性の高い環境では、これが局部腐食(鋭敏化)につながる可能性があるため、最終用途環境の慎重な評価が重要です。

プロセスの複雑さとコスト

真空浸炭は、特殊な装置を必要とする高度なバッチベースのプロセスです。標準的な鋼に対する従来の雰囲気熱処理よりも本質的に複雑で費用がかかります。

用途に合った適切な選択をする

このプロセスの選択は、完全にあなたのエンジニアリング目標に依存します。これは、標準的なステンレス鋼では不十分な特定の材料課題を解決するための強力なツールです。

- 極度の耐摩耗性と耐疲労性が主な焦点である場合:ギア、ベアリング、インジェクターなどの部品には真空浸炭が優れた選択肢であり、多くの焼入れ工具鋼を上回る表面を作り出します。

- 耐摩耗性と耐食性のバランスが主な焦点である場合:このプロセスは理想的ですが、処理後の耐食性が十分であることを確認するために、特定のサービス環境で性能を検証する必要があります。

- 予算内で汎用的な硬化が主な焦点である場合:他の材料や表面処理の方が経済的である可能性があります。このプロセスは、その利点がコストを正当化する高性能アプリケーションに最適です。

真空処理の原理を理解することで、ステンレス鋼を最も要求の厳しいアプリケーション向けに調整された高性能材料に首尾よく変えることができます。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセス | 高温真空浸炭 |

| 主な利点 | 強靭で耐食性のあるコアを持つ硬い表面(>800 HV) |

| 典型的なケース深さ | 2-3 mm |

| 理想的な用途 | 極度の耐摩耗性を必要とするギア、ベアリング、インジェクター |

| 主な考慮事項 | ケース層における耐食性への潜在的な影響 |

ステンレス鋼部品を強化する準備はできていますか?

KINTEKは、要求の厳しい実験室および産業用途向けの高度な熱処理ソリューションを専門としています。当社の真空浸炭に関する専門知識は、高性能部品の表面硬度とコア特性の完璧なバランスを実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の材料を優れた耐摩耗性と耐疲労性のために最適化する方法についてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- LPBF NABにおける高温アニーリング炉の役割とは?工業的性能のための微細構造の最適化

- 1.4614および1.4543鋼の溶液焼鈍に必要な条件は何ですか?微細構造の完全性を確保してください

- 真空蒸着とは?薄膜コーティングで比類のない純度と精度を実現

- Al2O3/ZrO2セラミック混合スラリーの処理において、真空乾燥炉はどのような役割を果たしますか?粉末品質の確保

- 真空炉はMSWの熱分解をどのようにサポートしますか?廃棄物発電のための高度な実験サポート

- 焼結材の密度とは何ですか?パフォーマンスのための設計上の選択であり、固定値ではない

- 金属イットリウムの酸化反応の研究において、真空ポンプと圧力制御システムはどのような役割を果たしますか?

- 真空焼結炉は、チタンにどのような重要なプロセス条件を提供しますか?拡散接合の専門ガイド