はい、単一の炉を複数の冷暖房ゾーンを作成するように構成することは絶対に可能です。 このプロセスはHVACゾーニングとして知られており、標準的な単一ポリシーシステムを、非常に効率的でカスタマイズされた気候制御ソリューションに変えます。これにより、住宅のダクトワークを明確なエリアに分割することで、必要なときに、必要な場所に、調整された空気を正確に送ることができます。

HVACゾーニングの核心は、「ワンサイズ・オール」のアプローチから「適切なサイズ、適切なタイミング」の戦略へと移行することです。これにより、部屋ごとの温度制御が可能になり、快適性の向上と大幅なエネルギー節約に直結します。

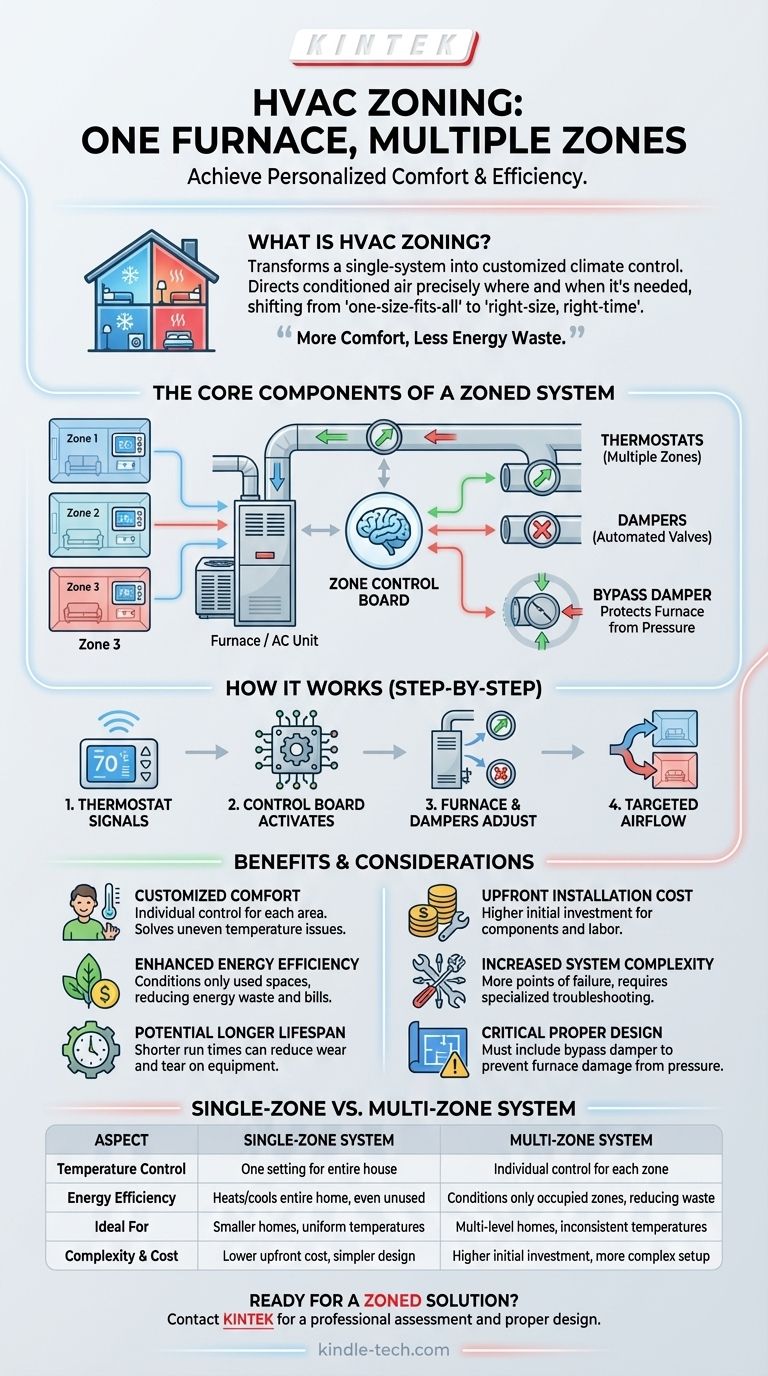

単一の炉が複数のゾーンを管理する方法

標準的なHVACシステムは、単一のサーモスタットで設定された単一の温度に家全体を冷暖房するように設計されています。ゾーニングでは、粒度の高い制御を提供するために連携する一連のコンポーネントでこのシステムを後付けします。

ゾーンシステムの主要コンポーネント

ゾーン制御ボードが中央の頭脳として機能します。各ゾーンのサーモスタットから信号を受け取り、要求に応じて炉とダンパーを調整します。

サーモスタットは、指定された各ゾーンに設置されます。ゾーンのサーモスタットが冷暖房を要求すると、制御ボードに信号が送られます。

ダンパーは重要な機械的コンポーネントです。これらは基本的にダクトワーク内部に設置された自動バルブです。制御ボードはこれらのダンパーに開閉を指示し、調整された空気の流れを、それを必要とするゾーンにのみ向けます。

段階的なプロセス

夏場に2階が暑すぎると想像してください。そのゾーンのサーモスタットが温度が設定値を超えていることを検知し、制御ボードに信号を送ります。

次に、ボードがエアコンを作動させ、同時に涼しい1階のゾーンに向かうダンパーを閉じる信号を送ります。

エアコンユニットの全出力は、サーモスタットが満足するまで、排他的に2階のゾーンにのみ向けられます。このプロセスは、冬の暖房時には逆になります。

ゾーンシステムの主な利点

利点を理解することは、このアップグレードが多くの住宅でなぜそれほど効果的なのかを明確にするのに役立ちます。

カスタマイズされた快適性

最も即座の利点は、2階が常に1階より暑い、または地下室が常に寒いといった一般的な問題を解決することです。各エリアは独自の理想的な温度を維持できます。

エネルギー効率の向上

使用されていないエリア(ゲストルームやフォーマルなダイニングルームなど)を冷暖房しないことで、大幅なエネルギーの無駄をなくすことができます。アクティブに使用している空間の空調にのみ費用を支払うことになります。

システムの寿命延長の可能性

ゾーンシステムは個々のエリアのニーズをより迅速に満たすことができるため、システム全体の運転時間が短くなる可能性があります。これにより、炉やエアコンコンポーネントの全体的な摩耗が軽減されます。

トレードオフと考慮事項の理解

強力ではありますが、ゾーンシステムは万能の解決策ではありません。客観的であるためには、その潜在的な欠点を認識する必要があります。

初期設置費用

既存のHVACシステムをゾーニング用に後付けするには、かなりの労力と専門的なコンポーネントが必要です。コストは標準的な単一ゾーン設定よりも高くなります。

システムの複雑性の増大

制御ボード、複数のサーモスタット、機械式ダンパーを追加すると、潜在的な故障箇所が増えます。信頼性はありますが、問題が発生した場合、システムはより高度なトラブルシューティングを必要とします。

適切な設計の極めて重要な必要性

単にダンパーを追加するだけでは、炉にとって危険な場合があります。気流を制限すると、ダクトワーク内の静圧が増加し、炉のブロワーモーターに負担をかけ、熱交換器を損傷する可能性があります。

適切に設計されたシステムはこれを考慮する必要があります。多くの場合、過剰な空気をシステムに戻すバイパスダンパーを設置して、圧力による損傷から機器を保護する必要があります。これはDIYプロジェクトではなく、資格のあるHVAC専門家による作業が必要です。

目標に合った正しい選択をする

ゾーニングが正しい道筋かどうかを判断するには、主な目的を評価してください。

- 主な焦点が温度の不均一性の解決である場合: ゾーンシステムは、多層階または一貫性のない冷暖房の問題を抱える住宅にとって、最も直接的で効果的な解決策です。

- 主な焦点がエネルギー効率の最大化である場合: 特に大規模な住宅や、一日のうちで部屋の使用状況が大きく異なる住宅では、ゾーニングは大幅な節約をもたらします。

- 主な焦点が初期費用と複雑性の最小化である場合: 従来の単一ゾーンシステムは、小規模な住宅や、均一な冷暖房ニーズを持つ住宅にとって、最も簡単で手頃なオプションであり続けます。

最終的に、ゾーニングは住宅の気候を正確に制御する力を与え、快適性と効率性があなたの条件で管理されることを保証します。

概要表:

| 側面 | 単一ゾーンシステム | マルチゾーンシステム |

|---|---|---|

| 温度制御 | 家全体で1つの設定 | 各ゾーンで個別の制御 |

| エネルギー効率 | 使用されていない部屋も含め家全体を冷暖房 | 使用中のゾーンのみを空調し、無駄を削減 |

| 最適 | 温度が均一な小規模な住宅 | 多層階の住宅、温度の不均一性 |

| 複雑性とコスト | 初期費用が安く、設計がシンプル | 初期投資が高く、セットアップが複雑 |

温度の不均一性を解決し、エネルギー料金を削減する準備はできましたか?

KINTEKによる適切に設計されたゾーンHVACシステムは、住宅の快適性と効率性を変革できます。当社の気候制御ソリューションの専門知識により、バイパスダンパーなどの重要なコンポーネントを適切に構成し、炉を保護することが保証されます。

当社は、お客様のような住宅所有者が以下を達成するお手伝いを専門としています。

- パーソナライズされた快適性: 暑い2階や寒い地下室とはさよなら。

- 大幅なエネルギー節約: 使用する空間の空調にのみ費用を支払う。

- 長期的なシステム健全性: 適切な設計により機器への負担を軽減。

専門家による評価と、お客様の住宅に最適なゾーンソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド