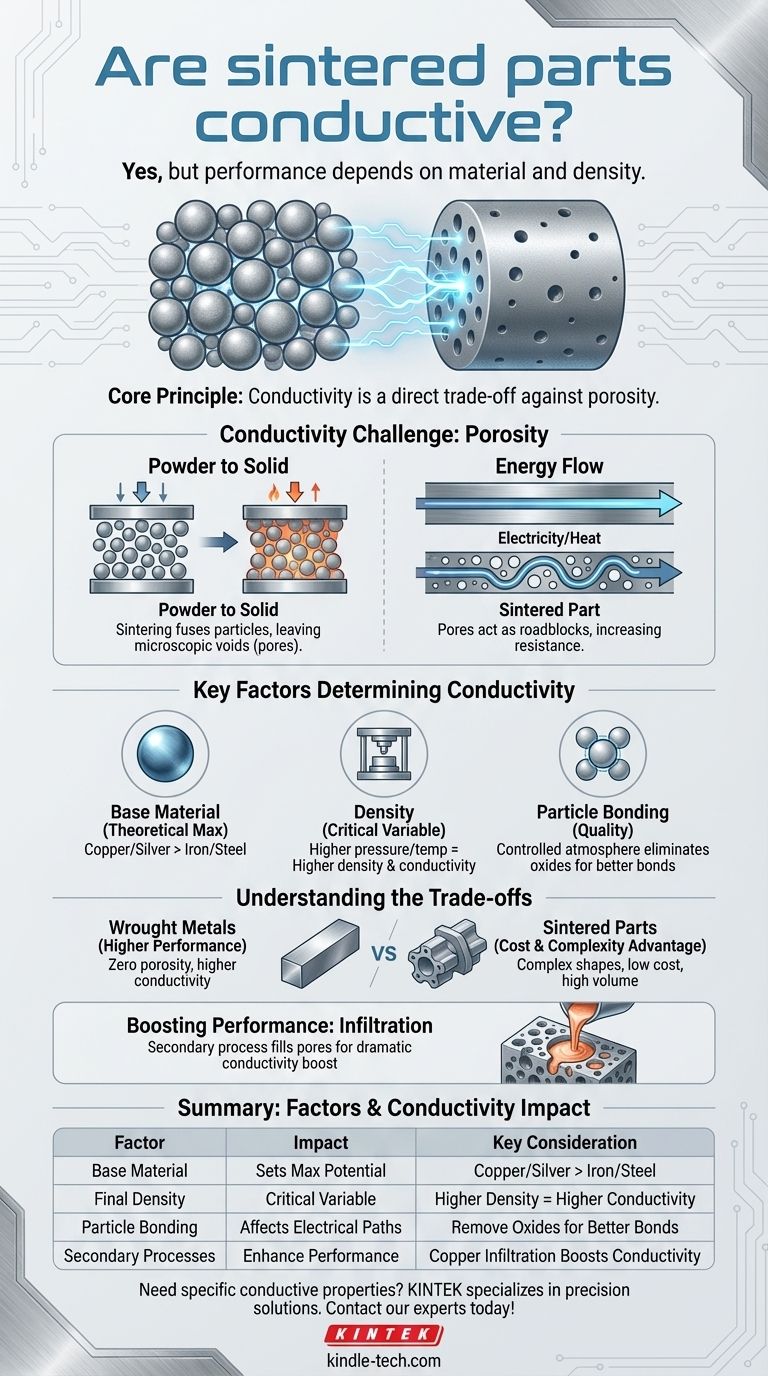

はい、焼結部品は高い導電性を持つことができますが、その性能は使用される母材と部品の最終密度に完全に依存します。均質な金属塊とは異なり、焼結部品はプレスされた粉末から形成されるため、電気的および熱的エネルギーの流れを妨げる多孔性が生じます。

基本的な原則は単純です。焼結部品の導電性は、その多孔性との直接的なトレードオフです。母材が最大ポテンシャルを決定しますが、焼結プロセス中に達成される密度が実際の性能を決定します。

焼結が特有の導電性の課題をもたらす理由

焼結部品の導電性を理解するには、まずその製造方法を理解する必要があります。このプロセスは、導電性が克服しなければならない主要な障害、すなわち空隙を本質的に作り出します。

粉末から固体部品へ

焼結とは、圧力と熱を用いて金属粉末またはセラミック粉末を固体のニアネットシェイプ部品に結合させる製造プロセスです。重要なのは、材料が融点未満に加熱され、個々の粒子が接触点で融合するようにすることです。

多孔性の避けられない現実

この粒子融合プロセスでは、元の粉末粒子の間に微細な空隙、すなわち気孔(ポア)がほぼ常に取り残されます。これらの気孔の総体積が部品の総体積に占める割合を気孔率(多孔性)と呼びます。

気孔がエネルギーの流れを乱す仕組み

固体金属棒を流れる電気や熱を、多車線高速道路を流れる交通と考えてください。気孔は遮断機や迂回路のように機能します。

電子や熱は、これらの空隙を迂回するために、より長く、より複雑な経路をたどる必要があります。これにより、鋳造や鍛造で作られた完全に密度の高い非多孔質材料と比較して、電気的抵抗が増加し、熱的伝導性が低下します。

導電性を決定する主要因

いくつかの変数が、エンジニアが焼結部品の最終的な導電特性を制御できるようにします。これらを理解することが、ニーズを満たす部品を指定するための鍵となります。

母材:理論上の最大値

最も重要な単一の要因は材料そのものです。焼結された銅または銀の粉末で作られた部品は、焼結された鉄や鋼の粉末で作られた部品よりも、常に高い導電性のポテンシャルを持ちます。母材が上限を設定します。

密度:最も重要なプロセス変数

特定の材料について、密度が支配的な要因となります。理論上の最大密度の95%に焼結された部品は、わずか85%の密度に焼結された部品よりも著しく高い導電性を示します。プロセス中の圧力と温度が高いほど、気孔率が減少し、密度が増加します。

粒子結合と表面状態

粒子間の冶金結合の質が重要です。粉末粒子が酸化物でコーティングされている場合、これらの絶縁層は、高密度の部品であっても、強力で導電性の結合が形成されるのを妨げる可能性があります。制御された還元雰囲気下(水素など)での焼結は、これらの酸化物を除去し、優れた結合を促進するためによく使用されます。

トレードオフの理解

焼結部品が絶対的な最大導電性のみを目的として選ばれることはめったにありません。その価値は、製造上の大きな利点と性能のバランスを取ることにあります。

圧延材との性能ギャップ

完全に密度の高い圧延金属棒(鍛造または伸線されたもの)は、同じ合金の焼結部品よりも、ほぼ常に高い電気伝導性と熱伝導性を持ちます。これは、気孔が事実上ゼロであるためです。

コストと複雑さの利点

焼結は、複雑なニアネットシェイプ部品を非常に低コストかつ大量に生産するのに優れています。これは、多くの用途で導電性のわずかな低下と引き換えになる、高価で無駄の多い機械加工操作の必要性を排除します。

インフィルトレーションによる性能向上

複雑な形状と高い導電性の両方が必要な用途では、インフィルトレーション(浸透)と呼ばれる二次プロセスが使用されます。多孔質の焼結部品(通常は鉄)を、より低融点の金属(通常は銅)で加熱すると、毛細管現象によって気孔内に銅が染み込み、密度と導電性が劇的に向上します。

用途に合わせた適切な選択

最終的に、焼結部品を使用するかどうかの決定は、プロジェクトの特定の要件に依存します。

- 絶対的な最大導電性が主な焦点の場合: 特に単純な形状の場合、圧延部品または鋳造部品が最も直接的な方法であることがよくあります。

- 低単価で複雑な形状が主な焦点の場合: 焼結は優れた選択肢ですが、適切な導電性能を確保するために必要な密度を指定する必要があります。

- コスト、複雑な形状、および良好な導電性のバランスが主な焦点の場合: 高密度焼結部品または銅インフィルトレーション部品が理想的な解決策となる可能性が高いです。

- 特定の磁気特性が主な焦点の場合: 焼結は、性能を調整するために多孔性を制御できるため、軟磁性部品の主要な技術です。

材料、密度、性能の関係を理解することで、焼結プロセスの独自の利点を自信を持って活用できます。

要約表:

| 要因 | 導電性への影響 | 主な考慮事項 |

|---|---|---|

| 母材 | 理論上の最大値を設定する | 銅/銀は鉄/鋼よりも高いポテンシャルを提供する |

| 最終密度 | 最も重要なプロセス変数 | 高密度(例:85%対95%)は気孔率を減らし、導電性を高める |

| 粒子結合 | 電気経路の質に影響する | 制御雰囲気焼結は酸化物を除去し、結合を改善する |

| 二次プロセス | 性能を向上させることができる | 銅インフィルトレーションは気孔を埋めて導電性を大幅に向上させる |

特定の導電特性を持つ焼結部品が必要ですか? KINTEKは、材料試験および製造のための精密な実験装置と消耗品の専門家です。当社の専門知識により、お客様の実験室または製造ニーズに合わせて、導電性、複雑な形状、コスト効率の適切なバランスを確保します。当社の専門家に今すぐお問い合わせいただき、プロジェクトについてご相談の上、当社の専門知識がお客様の結果をどのように向上させるかをご確認ください!

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)