真空熱処理プロセス

真空焼鈍と焼ならし

真空焼鈍と焼ならしは、熱間加工された炭素鋼ブランクの処理において重要なプロセスであり、それぞれ特定の炭素含有量要件に合わせて調整されます。真空焼鈍 は、主に炭素含有量が0.5%を超える鋼材に適用され、硬度を下げることで切削加工を容易にすることを目的としています。このプロセスは真空条件下で行われるため、酸化が最小限に抑えられるだけでなく、「光輝焼鈍」と呼ばれる高品質の表面仕上げが得られる。制御された加熱と徐冷によって結晶粒組織が強化されるため、材料がより均一になり、その後の真空熱処理に備えることができる。

これに対して焼ならし は炭素含有量が0.5%未満の鋼に用いられる。この方法では、焼鈍よりも高温に加熱し、その後空冷する。高温は結晶構造に大きな影響を与え、鋼内の炭素分布を均一化する。この工程は、結晶構造が歪む可能性のある成形加工や冷間成形加工に特に有効である。焼ならしを行うことで、材料の組織は微細化され、十分な硬度が保たれるため、低硬度や粘着切削などの問題を回避することができ、さらなる加工工程を複雑にする可能性がある。

真空焼鈍と焼ならしの両方は、結晶粒組織を微細化し、均一な材料組成を実現する上で極めて重要な役割を果たし、それによって鋼を高度な真空熱処理に備えることができます。これらの工程は単なる準備工程ではなく、最終製品の機械的特性が厳しい品質基準を満たすために不可欠です。

時効処理

時効処理は、真空熱処理工程における重要なステップであり、主にブランクの製造および機械加工中に蓄積される内部応力を緩和するために採用されます。これらの応力は、最終部品の精度と完全性を損なう可能性があるため、応力除去は、高い精度が要求される部品にとって不可欠な仕上げ前の手順となっています。

材料を制御された熱条件下に置くことで、時効処理によってこれらの内部応力を再分配し、寸法安定性を高め、将来の変形の可能性を低減します。この工程は、最適な応力緩和を達成するためにしばしば繰り返され、さらなる精密機械加工や組み立てを行う前に、材料が可能な限り最良の状態にあることを保証します。

本質的に、時効処理は、その後の真空熱処理に備えるだけでなく、高精度部品の構造的完全性と性能を維持する上で重要な役割を果たします。

焼戻し

焼戻しは、真空熱処理工程における重要なステップであり、通常、高温真空焼入れの後に行われます。この手順は、均一で微細な真空焼戻しソーナイト組織を達成することを目的としており、表面真空焼入れや窒化などの後続の処理中に変形する可能性を大幅に低減します。焼戻し処理は、微細組織を微細化するだけでなく、材料の機械的特性を向上させ、弾力性と耐久性を高めます。

適度な硬度と耐摩耗性を必要とする部品では、焼戻しが最終真空熱処理として機能します。この最終段階により、追加処理を必要とせずに、材料が必要な性能基準を満たすことが保証されます。焼戻しパラメータを慎重に制御することで、メーカーは硬度と靭性のバランスを最適化することができ、部品の強度と柔軟性の両方を確保し、さまざまな操作上のストレスに耐えることができます。

まとめると、焼戻しは真空熱処理シーケンスにおいて極めて重要な役割を果たし、硬度と耐久性のバランスを取る必要がある材料に汎用性の高いソリューションを提供します。

真空熱処理技術

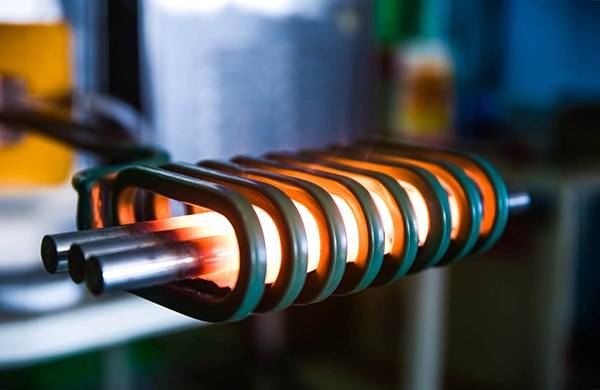

真空焼入れ

真空焼入れには、表面焼入れと全体焼入れがありますが、変形と酸化を最小限に抑えるという利点から、表面真空焼入れの方が一般的です。この技術では、真空パージ炉で材料を加熱し、制御された雰囲気(通常は水素化窒素と純窒素の混合雰囲気)によって、部品が大気との相互作用を受けないようにします。材料は臨界相変化温度まで加熱されるが、この温度は急冷プロセスの望ましい結果によって異なる。必要な温度に達した後、材料は加熱された塊全体が変質するのに十分な時間保持される。

その後、高温で拡散した化学元素を効果的に閉じ込める速度で急冷する。この急冷によって結晶構造内に応力が発生し、硬化部品の機械的特性が向上する。真空焼入れの最も大きな利点の一つは、処理された部品が酸化せず、元の光沢のある外観を維持することです。このプロセスは、材料の外部強度と耐摩耗性を向上させるだけでなく、内部の靭性と耐衝撃性も維持するため、耐久性と美観の両方が重要な用途に理想的な選択肢となります。

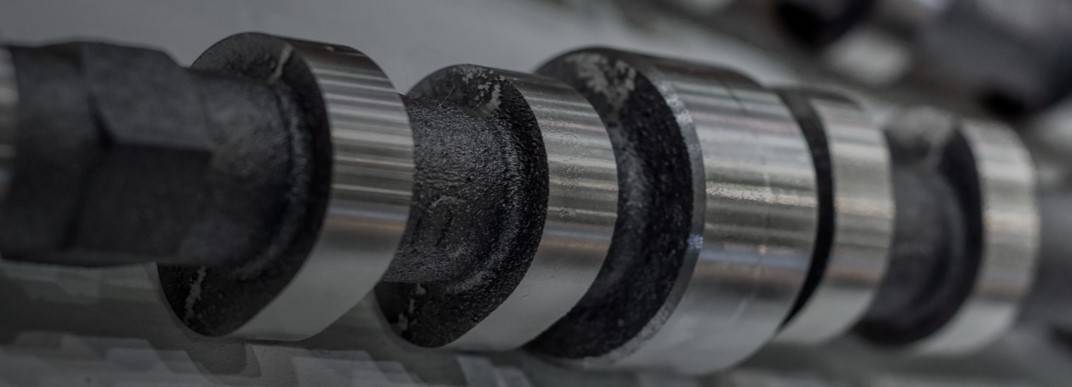

真空浸炭焼入れ

真空浸炭焼入れは、低炭素鋼および低合金鋼のために設計された高度な熱化学処理であり、従来の大気浸炭法に代わる優れた方法を提供します。この処理では、鋼部品を真空環境内で通常900~1000℃の温度に加熱し、炭素を導入して表層に浸透させます。この炭素の濃縮により表面硬度が大幅に向上し、耐摩耗性が向上すると同時に、コアの強度と靭性が維持されます。

真空浸炭の主な利点のひとつは、その精度と制御性にあります。このプロセスは完全自動化が可能で、コンピュータ・シミュレーションを活用して熱処理サイクルを微調整し、一貫した結果を保証します。このレベルの制御は、必要な寸法公差を達成するために特に有益です。これは、図4に示す真空浸炭で使用される高圧ガス焼入れ方法が証明しています。

さらに、真空浸炭は環境にやさしく、CO2を排出せず、直火や大気ガスによる化学反応に伴うリスクもありません。このため、クリーンで安全かつ効率的なプロセスであり、製造ワークフローへの組み込みが容易である。ガス化学や表面汚染物質などの外部からの影響がないため、浸炭プロセスの純度が高く、均一で予測可能な結果が得られます。

従来の浸炭とは対照的に、真空浸炭は真空炉のユニークな特性により、より高温でより適応性の高いサイクルで運転できる柔軟性を提供します。この適応性は、部品が高い表面硬度と芯部強度および靭性のバランスを必要とすることが多い現代の製造業の多様な要件を満たすために極めて重要です。

真空浸炭焼入れは通常、半仕上げ工程と仕上げ工程の間に適用され、製造パイプラインの重要なステップとして機能します。鋼の表面特性を向上させることで、その後の処理に備えることができ、最終製品が高性能用途の厳しい要求を満たすことを保証します。

真空窒化

真空窒化は、窒素原子を金属表面に導入して窒化物層を形成する高度な表面処理プロセスです。この層は、表面硬度、耐摩耗性、疲労強度、耐食性など、金属の特性を大幅に向上させます。従来の窒化方法とは異なり、真空窒化は通常520~560℃の比較的低い温度で行われるため、熱変形を最小限に抑え、金属の内部構造を確実に維持することができます。

このプロセスは、ワークを真空炉に入れることから始まります。炉内は約0.1Paの圧力まで排気され、温度を精密に制御できる環境が整う。所望の窒化温度に達すると、ワークピースは、処理されるピースの数とプロセスの特定の要件によって異なる期間、この温度に保持されます。この最初の期間は、ワークピースの表面を浄化し、窒素注入の準備をするために重要です。

その後、真空を一時的に停止し、窒素ガス(多くの場合アンモニア)を炉内に導入します。炉内の圧力は50~70Paまで上昇し、この圧力をしばらく維持した後、再び5~10Paまで低下させる。この「膨張-抽出」のサイクルを複数回繰り返すことで、窒素原子が金属表面に均一に浸透し、所望の仕様を満たす強固な窒化物層が形成される。

真空窒化の主な利点のひとつは、処理部品の疲労強度と全体的な耐用年数を改善できることです。他の熱処理工程で一般的な焼入れの必要性を排除することで、真空窒化は処理部品の歪みや反りのリスクを大幅に低減します。このため、高精度機械や航空宇宙部品など、寸法精度の維持が重要な用途に最適です。

要約すると、真空窒化は、金属の構造的完全性を損なうことなく表面特性を向上させる非常に効果的な方法です。低温での操作と窒素注入プロセスの精密な制御により、耐久性のある高性能部品を必要とする産業で好まれています。