スパッタリング空気圧

イオンエネルギーへの影響

スパッタリング空気圧は、マグネトロンスパッタリングプロセス中にターゲットから放出されるイオンのエネルギーを決定する上で極めて重要な役割を果たす。このエネルギーは、その後の基板上でのイオンの挙動に直接影響するため、極めて重要である。空気圧が最適化されると、イオンは適切なエネルギーレベルに達し、基板表面を効率的に移動・拡散しやすくなる。このプロセスは、均一な成膜を達成するために不可欠であり、成膜された膜の全体的な抵抗率と表面の平滑性に影響します。

気圧とイオンエネルギーの関係は、以下の重要なポイントを通して可視化することができます:

- 圧力の最適化:最適な空気圧では、イオンは過度の損傷や凹凸を引き起こすことなく、基板上を移動するのに必要な運動エネルギーを獲得します。このバランスは、フィルムの完全性と品質を維持するために非常に重要です。

- マイグレーションと拡散:イオンのエネルギーは、基板上での移動と拡散の能力を支配する。エネルギーが高いイオンは移動距離が長く、均一な成膜が可能ですが、エネルギーが低いイオンは成膜パターンが不均一になる可能性があります。

- 抵抗率への影響:成膜の均一性は、最終製品の抵抗率に直結します。イオンエネルギーが制御された均一な成膜では、一般的に抵抗率が低くなり、材料の電気的性能が向上します。

- 表面平滑性:イオンのエネルギーレベルは、蒸着膜の表面形態にも影響します。適切なエネルギーを持つイオンは、より滑らかな表面を形成しますが、エネルギーが高すぎるイオンや低すぎるイオンは、表面の粗さや欠陥の原因となります。

まとめると、スパッタリング空気圧の制御は、スパッタされるイオンのエネルギーに大きく影響し、最終的に蒸着膜の品質と性能に影響する微妙なバランスである。

最適な圧力範囲

最良のスパッタリング結果を得るためには、最適なガス圧範囲が極めて重要です。この範囲は、成膜の品質と特性に影響するいくつかの要因のバランスをとるために慎重に調整されます。ガス圧が高すぎると、ガス分子とスパッタされた原子の衝突頻度が増加するため、スパッタされた粒子のエネルギーが低下します。このエネルギーの低下により、膜の密着性が低下し、抵抗率が上昇し、表面仕上げが粗くなる。

一方、ガス圧が低すぎる場合、衝突回数が減少するため、スパッタされた粒子が直線的な経路で移動することになり、不均一な堆積や膜中の潜在的なボイドにつながる可能性がある。また、衝突が少ないということは、スパッタされた原子が基板上で再分布する機会が十分にないことを意味し、膜の密度と構造的完全性に悪影響を及ぼす可能性がある。

| 圧力範囲 | 膜質への影響 |

|---|---|

| 高すぎる | スパッタ粒子のエネルギー低下、密着性の低下、抵抗率の増加、粗い表面 |

| 低すぎる | 不均一な成膜、潜在的なボイド、密度の低下、構造的完全性の問題 |

したがって、最適な圧力範囲を維持することは、スパッタされた原子が適切なエネルギー量と衝突頻度を持ち、高品質で均一な膜を形成できるようにするために不可欠です。このバランスは、導電性、機械的強度、光学的透明性など、成膜された材料に求められる特性を実現する上で極めて重要である。

スパッタリングパワー

スパッタリング速度と原子エネルギーへの影響

マグネトロンスパッタリングにおけるスパッタリング電力は、成膜速度とスパッタされる原子のエネルギーの両方を決定する上で極めて重要な役割を果たす。低出力レベルでは、イオンに付与されるエネルギーがターゲット原子を効率的に放出するには不十分であるため、成膜速度は遅くなり、原子のエネルギーも低くなる。このシナリオは、木の葉をほとんど動かさないそよ風に似ており、物質移動は最小限にとどまる。逆に出力を上げると、イオンはより高いエネルギーを得て、スパッタリング速度と放出原子の運動エネルギーが向上する。しかし、このエネルギー増大には、膜欠陥やターゲット材料への潜在的な損傷につながるという注意点がある。

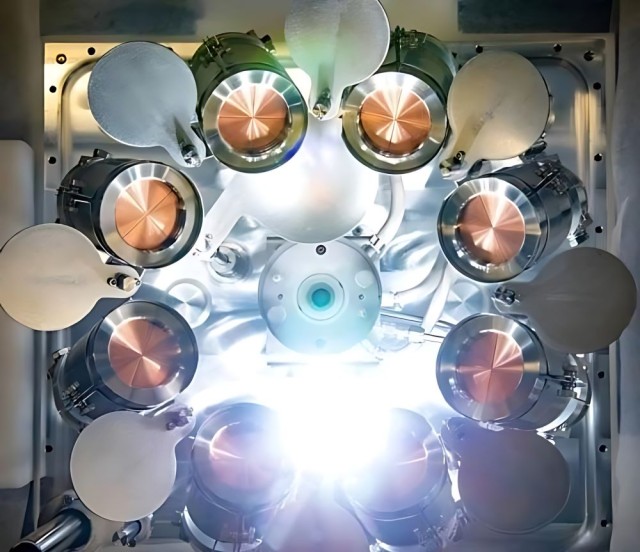

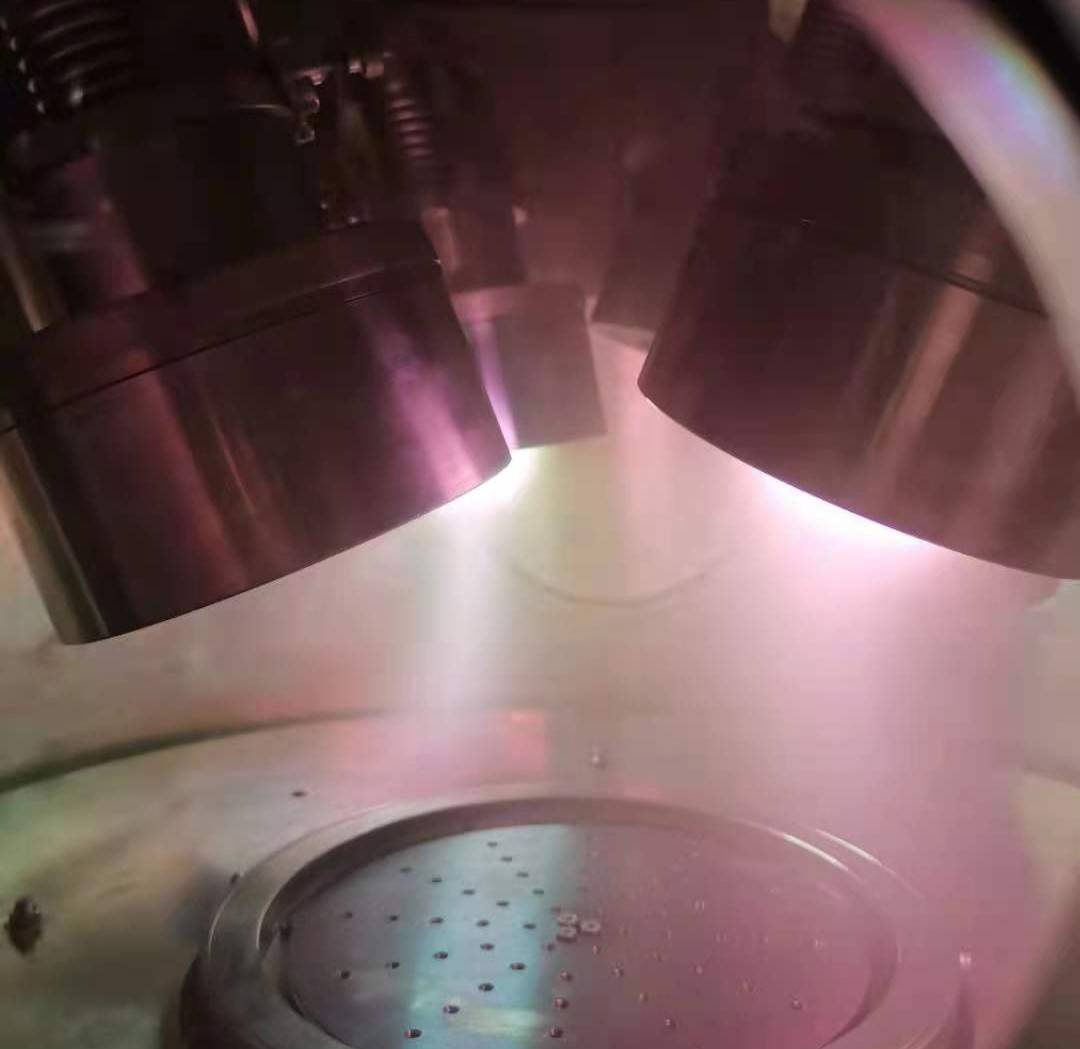

マグネトロンスパッタリングでは、ターゲット原子の放出に関与する高エネルギー粒子は通常、アルゴンガスからのイオンなどの正電荷イオンである。これらのイオンは電界によって、負に帯電したターゲット(カソード)に向かって加速される。イオン砲撃はターゲット原子を除去するだけでなく、ターゲットからの二次電子の放出も誘発する。これらの二次電子は、スパッタリングガスをイオン化し、プラズマとスパッタリングプロセスを維持する上で重要な役割を果たす。

スパッタリングプロセスの効率は、入射イオンエネルギー、イオンとターゲット原子の質量、入射角度など、いくつかの重要な要因によってさらに影響を受ける。入射イオン1個当たりに放出されるターゲット原子の数として定義されるスパッタリング収率は、スパッタリング法の有効性を特徴付ける重要なパラメータである。この収率は、ターゲット材料と特定のスパッタリング条件によって大きく変化する。例えば、入射イオンのエネルギーが高いほど一般にスパッタリング収率は向上するが、過剰なエネルギーレベルではターゲット損傷や膜欠陥のリスクとバランスを取る必要がある。

要約すると、スパッタリング電力を高くすると、スパッタされる原子の速度とエネルギーは向上するが、膜欠陥やターゲット損傷のリスクも生じる。したがって、スパッタリング電力を最適化することは、高い成膜速度、適切な原子エネルギー、および膜の完全性保持のバランスを達成するために不可欠である。

比電力範囲

マグネトロンスパッタリングにおける比電力範囲は、スパッタリングプロセスの効率と品質に直接影響する重要なパラメータである。通常、ターゲット電圧は300~600 ボルトの範囲に設定され、スパッタされる原子のエネルギーと成膜速度のバランスをとるのに最適である。この電圧範囲であれば、蒸着膜に過度の損傷や欠陥を生じさせることなく、イオンがターゲットから原子を離脱させるのに十分なエネルギーを確保できる。

電圧に加えて、ターゲット電流密度も考慮すべき重要な要素である。電流密度は、安定した効率的なスパッタリング環境を提供するため、約20 mA/cm²が一般的に使用されています。この電流密度は、均一な成膜に不可欠なイオンボンバードメント速度を一定に保つのに役立ちます。この範囲内で電流密度を調整することで、スパッタリングプロセスを微調整し、抵抗率や表面平滑性などの特定の膜特性を達成することができます。

| パラメータ | 代表的な範囲 | スパッタリングプロセスへの影響 |

|---|---|---|

| ターゲット電圧 | 300-600V | イオンエネルギーと成膜速度のバランスをとり、膜欠陥を最小限に抑える |

| ターゲット電流密度 | 20 mA/cm² | 安定したイオンボンバードメントを確保し、均一な成膜を促進する。 |

これらのパラメータを慎重に選択し、特定の範囲内に維持することで、研究者やエンジニアはマグネトロンスパッタリングプロセスを最適化し、欠陥を最小限に抑えた高品質の成膜を実現することができます。

ターゲットベース距離

原子エネルギーと蒸着速度への影響

ターゲットと基板間の距離は、スパッタされる原子のエネルギーと蒸着速度の両方を決定する上で重要な役割を果たす。このパラメータは、最適な膜質と均一性を達成するために非常に重要である。距離が大きすぎると、チャンバー内のガス分子との散乱や衝突により、スパッタされた原子のエネルギーが著しく低下する。このエネルギー損失により、機械的および電気的特性が低下した密着性の悪い膜が形成される可能性がある。

逆に、ターゲットと基板の距離が小さすぎると、原子が衝突によってエネルギーを失うのに十分な移動時間が得られない。その結果、原子は高い運動エネルギーを持ったまま基板に到達し、ボイドやクラック、密着性の低下といった膜欠陥を増加させる原因となる。この現象は、デリケートな基板や熱伝導率の低い基板では特に問題となり、高エネルギー砲撃が熱損傷や基板の変形を引き起こす可能性がある。

ターゲット-基板間距離の影響を説明するために、以下の表を参照してください:

| ターゲット-基板間距離 | 原子エネルギー | 蒸着速度 | 膜質 |

|---|---|---|---|

| 大きすぎる | 低い | 遅い | 悪い |

| 最適範囲 | 中程度 | 中程度 | 良い |

| 小さすぎる | 高い | 速い | 悪い |

実用的なアプリケーションでは、最適なターゲットと基板の距離を見つけることが不可欠です。このバランスによって、スパッタされた原子が基材表面で移動・拡散するのに十分なエネルギーを保持し、緻密でよく付着した膜が形成される。したがって、このパラメータを正確に制御することが、高品質のスパッタリング結果を得るために不可欠である。

基板の種類と温度

基板材料の影響

基板材料の選択は、マグネトロンスパッタリングプロセスにおける成膜の品質と性能を決定する上で極めて重要な役割を果たす。表面エネルギーや格子構造といった基板固有の特性は、膜の密着性や界面品質に大きく影響する。一般的に、蒸着材料と強い結合を形成する能力を特徴とする高表面エネルギー基板が好まれる。これは、より良好な接着を促進し、層間剥離やその他の界面欠陥が発生しにくい膜につながるからである。

さらに、基板と蒸着膜の格子整合は、高品質な界面を実現するために極めて重要である。格子整合により、膜の原子間隔と結晶構造が基板とよく整合し、界面での応力や欠陥が最小限に抑えられます。この整列は、半導体デバイスや光学コーティングなど、膜の構造的完全性と電気特性が重要な用途で特に重要です。

| 基板特性 | 膜質への影響 |

|---|---|

| 表面エネルギー | 高い表面エネルギーは、膜の密着性を高め、層間剥離のリスクを低減します。 |

| 格子整合 | 適切な格子整合は、界面応力と欠陥を最小限に抑え、フィルム全体の品質を向上させます。 |

まとめると、基板の材料特性は膜の密着性と界面品質に直接影響するため、適切な基板を選択することがマグネトロンスパッタリングプロセスにおける重要な考慮事項となります。

基板温度の影響

基板温度はマグネトロンスパッタリングプロセスにおいて極めて重要な役割を果たし、原子の拡散と膜の結晶化に大きく影響します。基板温度をどの程度に維持するかによって、蒸着膜の品質と密着性が向上することもあれば、低下することもある。基板が適切な温度に加熱されると、表面を横切る原子の拡散が促進され、より均一な膜形成につながる。この熱エネルギーは原子の再配列を助け、欠陥を減らし、膜の全体的な結晶性を向上させる。

さらに、適切な基板温度は、膜の密着性を高めるために極めて重要である。温度が低いと、フィルムが基板にうまく密着せず、剥離の問題につながる可能性がある。逆に、温度が高すぎると熱応力が発生し、フィルムの構造的完全性が損なわれる可能性がある。したがって、最適な温度範囲を見つけることは、優れた接着特性を持つ高品質のフィルムを実現するために不可欠である。

まとめると、基板温度は原子の拡散と結晶化に直接影響する重要なパラメータであり、それによってスパッタ膜の最終的な品質と密着性に影響する。このパラメータを適切に制御することで、さまざまな用途に適した高品質の膜を確実に製造することができます。

ガス種と流量

ガス種の選択

アルゴンは、その高いイオン化効率と低い反応性により、安定したプラズマ環境を保証するため、依然としてマグネトロンスパッタリングで選択されるガスである。しかし、酸素や窒素などの他のガスを戦略的に導入することで、特定のニーズに合わせて膜組成を調整することができる。例えば、酸素を加えることで、高い誘電特性を必要とする用途で重要な酸化膜の形成を促進することができ、窒素を加えることで、耐摩耗性コーティングに不可欠な窒化膜の形成を促進することができる。

| ガスの種類 | 一般的な用途 | 特定の用途 |

|---|---|---|

| アルゴン | 一般スパッタリング | 安定したプラズマ、高いイオン化効率 |

| 酸素 | 酸化膜形成 | 高誘電特性、光学コーティング |

| 窒素 | 窒化膜形成 | 耐摩耗性コーティング、半導体用途 |

ガス種の選択は、単に利便性の問題ではなく、希望する膜特性と用途の具体的な要件によって決定される。各ガスは、膜の最終的な構造と性能に影響する独自の特性をもたらすため、ガス種の選択はスパッタリングプロセスにおける重要なパラメーターとなります。

ガス流量制御

マグネトロンスパッタリングプロセスにおけるガス流量は、マスフローコントローラーを使用して綿密に監視・調整されます。この精密な制御は、ガスのイオン化とスパッタリング速度の両方に直接影響するため不可欠です。

例を挙げると、ガスのイオン化はスパッタリングに必要なプラズマを生成するために極めて重要である。ガス流量が多ければイオン化した粒子の数が増え、プラズマ密度が高まり、スパッタリング効率が向上する。逆に、ガス流量が少ないとイオン化が不十分となり、スパッタリングプロセスの効果が低下する可能性がある。

さらに、ガス流量もスパッタリング速度の決定に重要な役割を果たす。ガス流量が適切に調整されていれば、ターゲット材料が一貫して効率よく除去され、基板上への均一な成膜に寄与する。ガス流量の偏差はスパッタリングにムラをもたらし、成膜の品質と均一性に影響を与える。

| ガス流量 | イオン化効果 | スパッタリング速度 |

|---|---|---|

| 高い | イオン化の増加 | より速いスパッタリング |

| 低い | イオン化の減少 | スパッタリング速度低下 |

まとめると、ガス流量は、イオン化プロセスとスパッタリング速度の両方を最適化し、最終的に高品質の膜を確実に製造するために、注意深く制御しなければならない重要なパラメータである。

磁場の強さと分布

電子軌道とプラズマ密度への影響

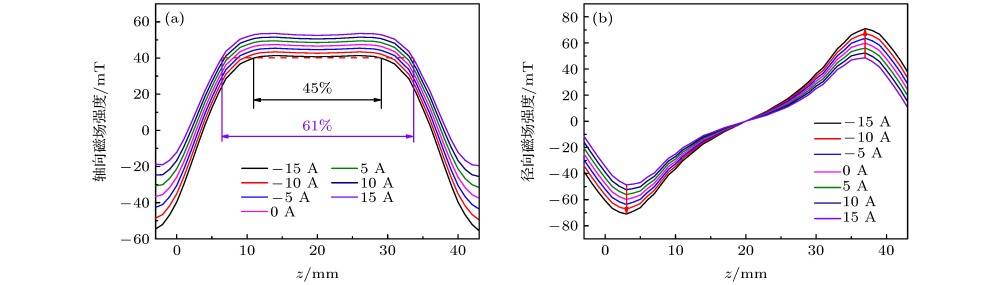

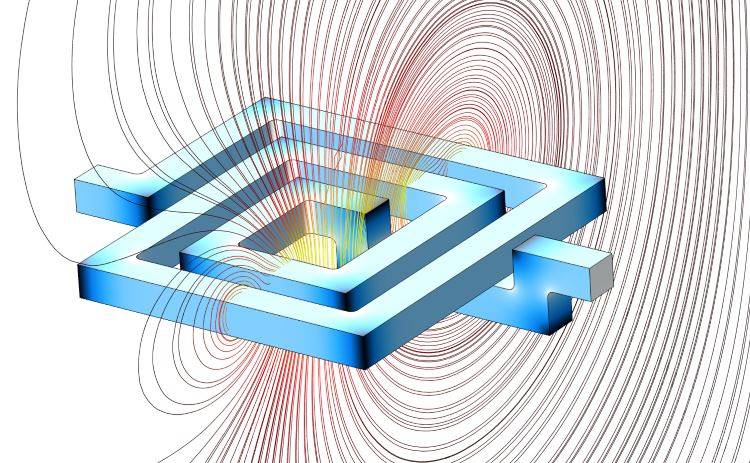

磁場の強さとその空間分布は、プラズマ内の電子軌道の形成に重要な役割を果たす。これらの軌道はプラズマ密度に大きく影響し、スパッタリング効率と成膜品質の重要な決定要因となります。

磁場が電子ダイナミクスに及ぼす影響

磁場は電子を誘導する力として働き、電子の動きを磁力線に沿わせる。この閉じ込めにより、スパッタリング領域内の電子密度が高く維持され、スパッタリングガスのイオン化が促進される。磁場が強ければ強いほど、電子をより効果的に閉じ込めることができ、プラズマ密度が高くなる。しかし、強すぎる磁場は電子の過熱やプラズマの不安定化を招き、膜質を劣化させる。

プラズマ密度とスパッタリング効率

プラズマ密度が高いほど、ターゲット材 料のスパッタリングに利用できるイオンの数が増えます。イオン束が増加することで、スパッタリング速度が向上し、ターゲットから基板への材料移動がより効率的になります。磁場分布の均一性も同様に重要である。磁場分布が均一であれば、スパッタリング領域全体で一貫した電子閉じ込めとプラズマ密度が確保され、均一な成膜が可能になるからである。

膜質と磁場の最適化

成膜品質は、磁場の強さと分布のバランスと複雑に関連しています。磁場条件を最適化することで、密着性に優れ、抵抗率が低く、表面平滑性に優れた膜が得られる。逆に、磁場の設定が最適でないと、ピンホール、クラック、不均一な厚みなどの欠陥が生じ、フィルム全体の性能と耐久性が損なわれます。

まとめると、磁場の強さと分布は、電子軌道とプラズマ密度に直接影響する重要なパラメータであり、最終的にスパッタリングプロセスの効率と品質に影響する。

その他のパラメータ

基板バイアス

適切な基板バイアスは、マグネトロンスパッタリングプロセスにおける膜の密着性と緻密性を高める上で重要な役割を果たします。基板にバイアス電圧を印加することで、入射するスパッタ原子のエネルギーを制御し、膜特性の向上につなげることができます。

基板に正のバイアスをかけると、負に帯電したイオンが引き寄せられ、成長中の膜に衝突する。このイオン砲撃によって膜が圧縮され、気孔率が減少し、密度が増加する。また、イオンのエネルギーが高まることで、フィルムと基板との密着性も向上する。

一方、マイナスにバイアスされた基板は、マイナスに帯電したイオンをはじくため、より穏やかな成膜プロセスとなる。これは、高エネルギーのイオン砲撃がフィルムや基板に損傷を与える可能性がある特定の用途には有益です。しかし、一般的に正バイアスに比べて膜密度と密着性が低くなります。

最適なバイアス電圧は、基板の種類、ターゲット材料、所望のフィルム特性など、さまざまな要因によって異なります。通常、バイアス電圧は数十ボルトから数百ボルトの範囲で、より厚い膜やより高密度の膜にはより高い電圧が用いられることが多い。

まとめると、基板バイアスは成膜品質に大きく影響する強力なパラメーターである。バイアス電圧を慎重に選択し制御することで、研究者やエンジニアは、膜の密着性、緻密性、その他の重要な特性の間で望ましいバランスを達成することができます。

真空条件

マグネトロンスパッタリングにおいて、正確な真空条件を維持することは、高品質な成膜を実現する上で極めて重要です。そのため究極の真空 は、スパッタリングチャンバー内で達成可能な最低圧力を指し、成膜の純度に直接影響する。極限真空度が高ければ、残留ガスや汚染物質が減少し、膜中の不純物含有量が最小限に抑えられる。

一方作業真空 は、スパッタリングプロセスが実施される圧力に関係する。このパラメータは、プロセスの安定性と一貫性を確保するために不可欠である。最適な作業真空は、スパッタされた原子が基板に到達するのに十分な平均自由行程を確保し、過剰な散乱を起こさないようにします。

| 真空タイプ | スパッタリングプロセスへの影響 |

|---|---|

| 究極の真空 | 蒸着膜の不純物含有量を最小限に抑える |

| 作業真空 | プロセスの安定性と安定した膜質を確保 |

適切な真空条件を維持することは、高純度、均一な膜厚、良好な密着性など、望ましい特性を持つ膜を得るために不可欠である。最適な真空レベルから逸脱すると、不純物含有量が増加し、プロセスの安定性が損なわれ、最終的に成膜されたフィルム全体の品質に影響を及ぼします。

関連製品

- スパークプラズマ焼結炉 SPS炉

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン