炉の構造と材料

縦型シリーズと横型シリーズ

真空炉はその独特な構造設計によって区別され、主に縦型シリーズと横型シリーズに分類されます。各シリーズは独自の操作上の利点を提供し、特定の産業ニーズに対応します。

縦型シリーズ

縦型シリーズでは、ベルジャーの昇降機構が共通の特徴です。この設計により、効率的な熱分配と封じ込めが可能になり、精密な温度制御を必要とするプロセスに最適です。縦型はまた、材料の出し入れを容易にし、処理時間を短縮して生産性を高めます。

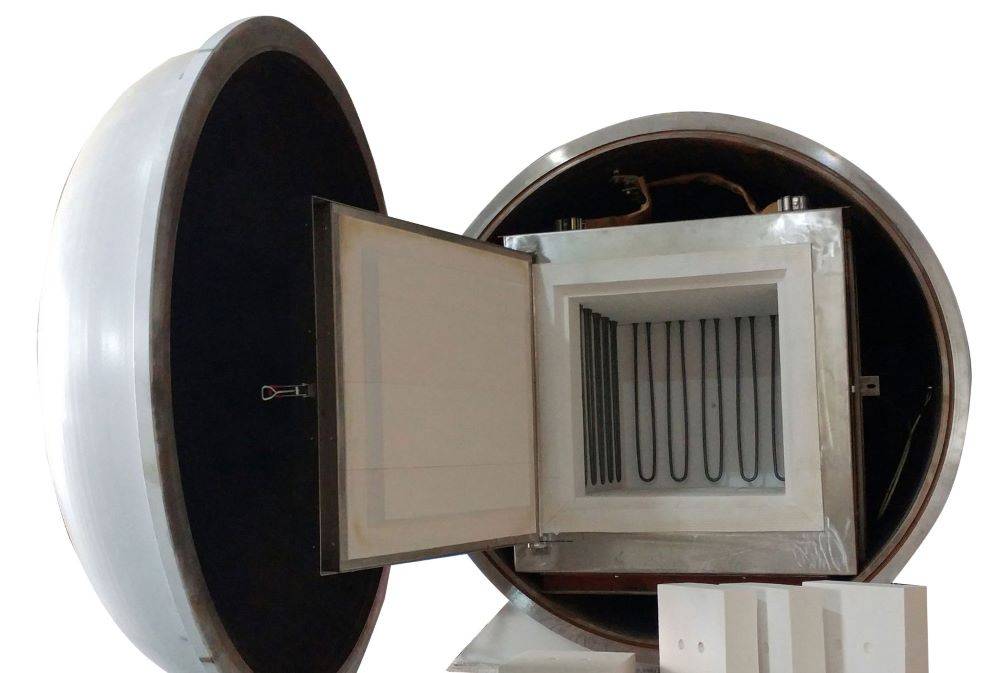

横型シリーズ

一方、横型シリーズはシングルドア構造が特徴で、大きなワークピースへのアクセスがより簡単です。この設計は、かさばる材料や不規則な形状の材料を含むアプリケーションに特に有益です。また、横型の構成は、自動ハンドリングシステムなどの追加コンポーネントの統合を簡素化し、生産工程をさらに合理化します。

両シリーズは真空炉の多様性と効率性に不可欠であり、それぞれ異なる操作要件と業界標準に対応しています。

炉本体の材質

真空炉を選択する際、炉体材料の選択は装置の性能と寿命に大きく影響する重要な決定事項です。一般的な選択肢としては、ステンレス鋼、炭素鋼、二重水冷構造の両材料の組み合わせなどがあります。これらの材料はそれぞれ明確な利点を持ち、異なる操業要件に適しています。

-

ステンレス鋼:耐食性と美しさで知られるステンレス鋼は、清潔さと耐久性が最優先される環境で好まれることが多い。特に、安定した不活性雰囲気を必要とする高温プロセスを伴う用途に適しています。

-

炭素鋼:この材料は、強度と費用対効果で好まれています。炭素鋼は炉が高い機械的応力にさらされる用途や、ステンレス鋼のような耐食性を必要としない運転環境に最適です。

-

二重水冷構造:ステンレス鋼と炭素鋼を組み合わせたこのハイブリッド設計は、両材料の長所を活用します。外側のシェルは通常、構造的完全性のために炭素鋼で作られており、内側のライニングは耐食性を提供するためにステンレス鋼で構成されています。この構成には、放熱と炉の構造的完全性を保護する水冷システムも含まれます。

炉本体の適切な材質の選択には、運転環境、炉が使用されるプロセスの種類、機器の期待耐用年数などを慎重に考慮する必要があります。

加熱と断熱

加熱方法

真空炉の加熱には主に抵抗加熱と誘導加熱の2つの方法があります。それぞれの方式には独自の利点があり、異なる操作要件や材料処理ニーズに適しています。

抵抗加熱

抵抗加熱は電気抵抗の原理を利用して熱を発生させます。抵抗発熱体に使用される一般的な材料には、モリブデン、タングステン、グラファイトなどがあります。これらの材料は、大きな劣化なしに高温に耐える能力に基づいて選択されます。例えば、モリブデンは融点が高く、熱伝導性に優れているため、2000℃までの温度を必要とする用途に最適です。同様に、融点がさらに高いタングステンは、2000℃を超える温度を必要とするプロセスに適している。一方、グラファイトは高温耐性と費用対効果のバランスが取れており、幅広い用途に使用できます。

誘導加熱

誘導加熱は、電磁誘導を利用して導電性材料を加熱する方法です。この方法は、金属の鍛造や焼きなまし工程のように、急速かつ局所的な加熱を必要とする用途に特に効果的です。誘導加熱コイルの材料選択は、材料の導電性と誘導コイル設計の効率に主眼が置かれるため、抵抗加熱に比べてそれほど重要ではありません。しかし、銅やアルミニウムのような材料は、電気伝導率が高く、比較的安価であるため、一般的に使用されています。

どちらの加熱方法にも特有の使用例があり、必要とされる最高温度、処理される材料の種類、望ましい加熱速度に基づいて選択されます。真空炉の性能と寿命を最適化するためには、これらのニュアンスを理解することが極めて重要です。

断熱材の種類

真空炉の断熱材は必要な温度を維持し、熱損失を防止するための重要なコンポーネントとして機能します。全金属断熱と複合断熱の2種類に大別されます。

オールメタル断熱 通常、耐熱ステンレス鋼やモリブデンスクリーンなどの高性能金属が使用されます。これらの材料は熱伝導性に優れ、高温に耐えることから選ばれ、過酷な条件下でも炉の効率的な運転を保証します。

複合断熱一方、複合断熱は様々な材料を組み合わせて熱性能を最適化するものです。このタイプの断熱材には、優れた耐熱性を提供する繊維やその他の非金属材料が混合されていることが多い。例えば、セラミック繊維は、熱伝導率を低く保ちながら高温に耐えることができるため、一般的に使用されています。このような材料の組み合わせにより、多様で効果的な断熱ソリューションが可能になり、さまざまな真空炉の用途に特有のニーズを満たすことができます。

真空システムと制御

真空システムコンポーネント

真空炉の真空システムは、所望の真空レベルを維持するために設計されたコンポーネントの複雑な集合体です。このシステムには通常、イオンポンプ、ターボ分子ポンプ、メカニカルポンプなど様々なポンプが含まれ、それぞれが真空プロセスにおいて特定の機能を果たします。これらのポンプは、バルブやパイプラインのネットワークを通じて相互に接続されており、ガスの流れを制御し、真空の完全性を維持するために非常に重要です。

真空システムの主要コンポーネント

-

ポンプ:真空システムの心臓部であるポンプは、機械式、ブースター式、拡散式、ターボ分子式などがあり、真空の生成と維持に不可欠です。各タイプのポンプには独自のメカニズムと用途があり、システムが必要な真空レベルを効率的に達成できるようにします。

-

バルブ:バルブは、システム内のガスの流れを調整する上で重要な役割を果たします。バルブの種類には、高真空隔離バルブ、真空放出バルブ、バッキングバルブなどがあり、それぞれ真空プロセスの異なる側面を管理するように設計されています。

-

配管マニホールド:配管マニホールドは、真空システムの様々なコンポーネントを接続し、ガスのシームレスな流れを確保します。これらのマニホールドは、システムの性能を最適化し、真空の完全性を維持するために戦略的に配置されています。

-

真空測定装置:真空レベルを正確に測定することは、効果的な制御のために非常に重要です。真空計やモレキュールカウンターなどの機器は、リアルタイムのデータを提供し、オペレーターが必要に応じてシステムパラメーターを調整できるようにします。

真空ポンプのコンポーネント

-

ポンプヘッド:ポンプヘッドは真空ポンプの核となる部品で、真空を作り出すための機構を収容しています。ポンプヘッドに使用される材料は、特定のアプリケーションと要件によって異なります。

-

モーター:モーターはポンプヘッドに動力を与え、効果的に機能させます。モーターの選択は、ポンプの効率と寿命を保証するために重要です。

-

インレットポートとアウトレットポート:これらのポートは、ポンプを真空システムおよび大気にそれぞれ接続するために不可欠です。真空を維持するためには、これらのポートの適切な配置と密閉が不可欠です。

-

真空計:真空計は、システム内の圧力を測定し、真空レベルをリアルタイムで調整するために必要な情報をオペレータに提供します。

これらの部品の複雑さを理解することで、真空炉を効果的に運転するために必要な複雑さと精度をより理解することができます。

温度と真空の制御

真空炉の温度制御は高度なインテリジェント制御装置によって綿密に管理され、加熱プロセスの正確な制御を保証します。これらの制御装置は多くの場合、過昇温安全機構と一体化されており、0°Fから3100°Fまでのデジタル手動設定が可能で、正確な温度測定にはS型熱電対が利用されます。

一方、真空測定は、複数のステーションを備えた真空計コントローラーのような高度な機器に依存します。このコントローラーは、熱電対とペニング(冷陰極)ゲージの両方を使用して、チャンバーとポンプシステムを監視できます。専用のセットポイントを提供することで、すべての重要な真空関連プロセス機能を正確に制御し、真空環境の完全性と精度を維持します。

温度制御と真空制御の相乗効果は、プロセスのコンプライアンスにとって極めて重要です。これらのシステムを統合することで、リアルタイムでの調整が可能となり、温度と真空レベルの両方が指定されたパラメーター内に維持されるため、真空炉の全体的な効率と信頼性が最適化されます。

プロセスの監視と制御

真空炉システムにおいて、高度なモニタリングおよび制御技術の統合は、効率的で正確な操業を保証する上で極めて重要です。レコーダー およびプログラマブルロジックコントローラ (PLC) はこの領域で極めて重要な役割を果たし、様々な産業ニーズに適合する多様な動作モードを提供します。これらのデバイスは、リアルタイムのデータを取得・分析することで、情報に基づいた意思決定を促進し、プロセスの効率を高めるのに役立ちます。

利用可能な操作モードマニュアル,半自動およびフルオート の設定が可能です。各モードは、人間の介入と自動化の異なるレベルに対応し、複雑なプロセスを柔軟に管理できる。例えば、マニュアル・モードでは、オペレーターはプロセスを完全にコントロールすることができ、人による即時の監視が必要な状況に最適です。逆に全自動モードでは、人間の介入を最小限に抑え、あらかじめプログラムされた指示に頼って自律的にタスクを実行するため、反復的で高精度のオペレーションに特に有効です。

さらに、PLCを使用することで、システムがさまざまな運転シナリオに適応できるようになり、プロセス制御のための堅牢なフレームワークが提供されます。これらの制御装置は複雑なロジックやシーケンスを処理できるように設計されており、真空炉が事前に定義されたパラメーター内で動作することを保証することで、プロセスの一貫性と信頼性を維持します。

まとめると、レコーダーとPLCの組み合わせは、様々な運転モードによる柔軟性と共に真空炉の監視・制御能力を大幅に強化し、効率とプロセス精度の向上に貢献します。

安全および保護機能

警報および保護システム

真空炉の安全性は最も重要であり、包括的なアラームおよび保護システムによって確保されます。このシステムは、過熱状態、水不足、ポンプの故障、その他の異常などの潜在的な危険を監視し、対応するように設計されています。

アラームと保護システムの主な構成要素

- 過熱保護:センサーが炉の温度を常時監視し、あらかじめ設定された限界値を超えた場合にアラームと安全プロトコルを作動させます。

- 水不足検知:炉部品の冷却に重要な水の供給不足を検知するシステムが装備されています。オーバーヒートと潜在的な損傷を防ぐため、即座に警告が発せられます。

- ポンプ監視:真空ポンプを定期的に点検し、正常に機能していることを確認します。ポンプに問題があると、炉の運転に不可欠な真空が失われる可能性があります。

- 一般的な異常検知:特定の保護機能だけでなく、システムには一般的な異常検知機能が備わっています。これにより、炉内の異常な動作が迅速に特定され、対処されます。

これらの高度な安全機能を統合することで、真空炉は高温プロセスに堅牢な環境を提供し、機器の寿命とオペレーターの安全を確保します。