歯科修復におけるジルコニア焼結の重要性

新しいジルコニア材料の出現

先進的なジルコニア材料の出現は、特に歯科および整形外科用途において、この分野に革命をもたらしました。例えばイットリア安定化ジルコニアは、その卓越した耐熱性、低い熱伝導率、強固な化学的安定性により際立っています。この材料の高い破壊強度と生体適合性は、歯科インプラントや人工股関節のような要求の厳しい用途に理想的である。過去10年間、イットリア安定化ジルコニアは、整形外科では股関節のヘッドに、歯科ではインプラント、アバットメント、インレー、オンレー、クラウンに広く使用されてきました。

ジルコニアは、単斜晶、正方晶、立方晶の同素体が存在する多形性を持っており、その汎用性をさらに高めている。特に、正方晶は室温で準安定であるが、サンドブラスト、研削、熱老化などの外部応力下で単斜晶ジルコニアに変態する。この変態は3~4%の体積膨張を伴い、圧縮応力を誘発してクラックの先端を効果的に閉じ、それ以上の進展を阻止する。このユニークな特性により、ジルコニアは他の歯科用セラミックよりも優れており、重要な用途において耐久性と信頼性を高めることができる。

これらの新しいジルコニア材料の開発により、最終製品の品質を決定する焼結プロセスの役割が大幅に増幅されました。従来の材料とは異なり、これらの高度なジルコニア変種の焼結では、最適な機械的および審美的結果を得るために、温度、雰囲気、サイクル時間を正確に制御する必要があります。その結果、ジルコニア焼結が製品の仕上がりに与える影響はますます顕著になり、高度な炉技術と綿密なプロセス管理が必要となっています。

材料特性による最適な審美的結果

新しいジルコニア材料の焼結において最適な審美的結果を達成することは、特に歯科修復物の領域において極めて重要な目標である。材料特性と焼結プロセスの相互作用は、歯科補綴物の最終的な外観と機能性に直接影響するため、非常に重要です。

より深く掘り下げるために、審美的な結果に寄与する以下の重要な要素について考えてみましょう:

-

材料組成:ジルコニアの結晶構造や粒径などの化学的・物理的特性は重要な役割を果たします。例えば、単斜晶系ジルコニアは乳白色の外観を示す傾向がありますが、正方晶系ジルコニアはより半透明で自然な外観を得ることができます。

-

焼結条件:焼結プロセスの温度、圧力、時間は非常に重要です。最適な条件は、優れた機械的特性と透光性を備えた、緻密で亀裂のないセラミックの形成につながります。

-

表面仕上げ:研削や研磨などの焼結後の処理により、表面仕上げをさらに洗練させ、目に見える欠陥を減らし、全体的な美観を向上させることができます。

下の表は、さまざまなタイプのジルコニア材料の典型的な焼結条件をまとめたものです:

| ジルコニアの種類 | 焼結温度 (°C) | 焼結時間 (hrs) | 粒径 (µm) |

|---|---|---|---|

| 単斜晶 | 1450-1500 | 2-3 | 0.5-1.0 |

| 正方晶 | 1500-1550 | 3-4 | 0.3-0.5 |

| イットリア安定化 | 1550-1600 | 4-5 | 0.2-0.4 |

これらの要素を慎重にバランスさせることで、歯科医療従事者は機能的要件を満たすだけでなく、卓越した審美的結果をもたらすジルコニア修復物を実現することができます。

焼結プロセスと炉のコンポーネント

焼結プロセスの理解

焼結炉の複雑さを掘り下げる前に、焼結プロセスの基本的な段階を把握することが不可欠です。この工程は、通常粉末状の原料を成形し、均一性を確保し空隙をなくすために圧縮することから始まります。圧縮された材料は、次に焼結炉内で制御された加熱を受けます。温度調節は非常に重要で、完全に溶融することなく、粒子の結合を促進するのに十分な高さでなければならない。この加熱段階で、粒子は拡散を受け、ネックの形成と高密度化につながる。

焼結プロセスは、いくつかの重要なステップに分けることができる:

- 材料の準備:原料(通常は粉末)は、均一な構造を形成するために成形され、圧縮される。

- 加熱:圧縮された材料は、通常、構成材料の融点以下の制御された環境で加熱される。

- 拡散と結合:加熱中に粒子が拡散・結合し、ネックが形成され、材料の密度が増加する。

- 冷却:焼結製品は冷却され、硬く凝集した構造に固化する。

これらの段階を理解することは、チャンバー内の複数の雰囲気、断熱材、加熱装置、汚染物質、プログラム制御、再現性などの要素を制御するために不可欠です。これらの各要素は、最終製品の品質と一貫性を確保する上で重要な役割を果たします。

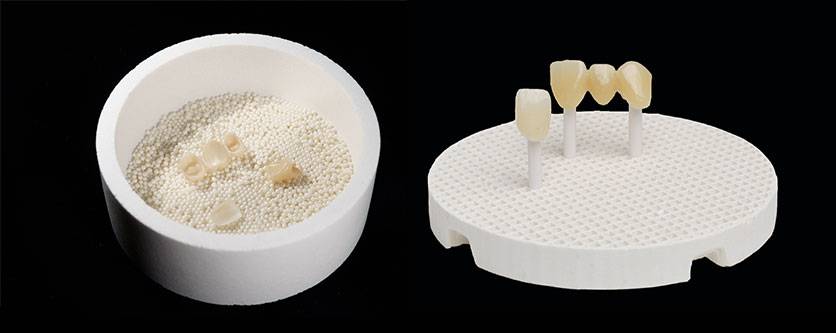

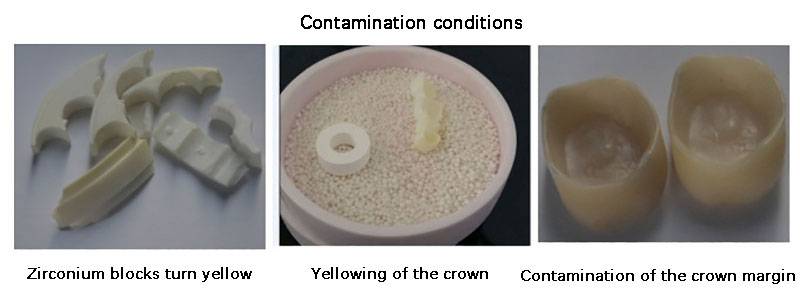

焼結アクセサリーと汚染物質

焼結用付属品、特に密閉トレイやカバー付きトレイについて議論する際には、焼結プロセスの完全性を維持する上での役割を理解することが不可欠です。製造業者は、主に汚染物質の侵入を軽減する能力から、開放型トレイとは対照的に閉鎖型トレイの使用を推奨することがよくあります。このような汚染物質は、しばしば染料溶液を通して侵入し、チャンバーの劣化や、より重大なクロスコンタミネーションの原因となります。

密閉トレイはバリアとして機能し、焼結環境を損なう可能性のある有害成分の浸入を防ぎます。これは、高品質の修復物を得るために焼結雰囲気の純度と一貫性が最も重要である歯科用途において特に重要です。材料が外部の汚染物質にさらされるのを最小限に抑えることで、クローズドトレイは最終製品が歯科補綴物に要求される厳しい基準を確実に満たすのに役立ちます。

さらに、クローズドトレーの使用は、単に封じ込めるだけでなく、焼結プロセスの効率も高めます。より制御された環境を作り出すことで、トレーはより良い温度管理と、焼結サイクルの再現性と信頼性に不可欠な予測可能な結果を可能にします。この制御された環境は、焼結室の寿命を維持し、ジルコニア修復物の各バッチの品質を一定に保つための重要な要素です。

まとめると、オープントレーはアクセスや使いやすさの点で利点がありますが、汚染物質コントロールやプロセス効率の点でクローズドトレーの利点があるため、専門的な環境ではクローズドトレーが好まれます。この選択は、些細な汚染物質でさえ最終製品に重大な影響を与えかねない焼結プロセスにおいて、細部にまで細心の注意を払うことの重要性を強調している。

加熱と炉内での位置決め

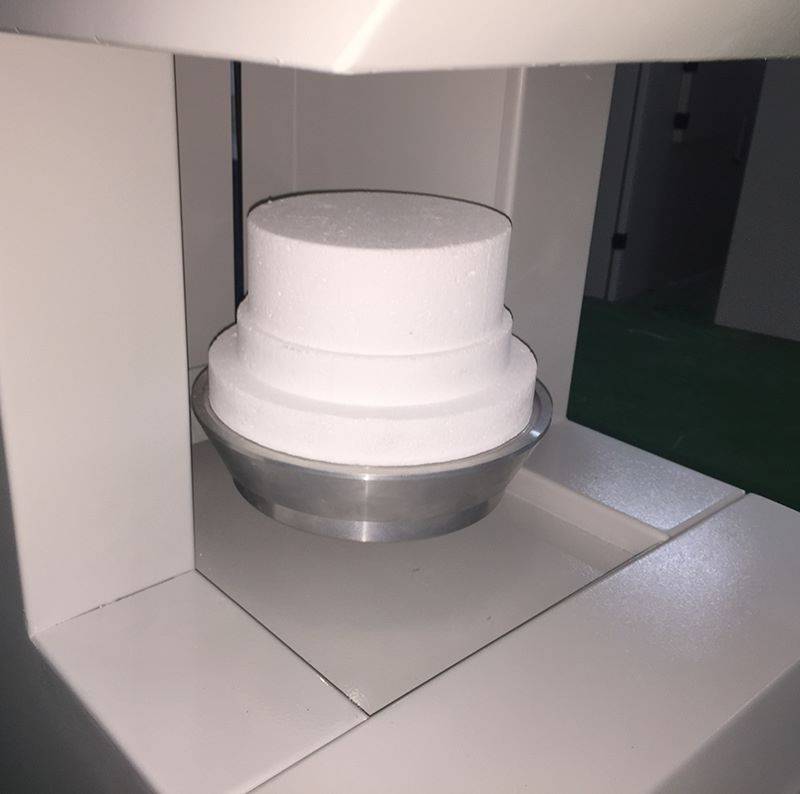

ジルコニア焼結炉内での加熱の複雑さを検討する場合、トレイの位置決めが重要な役割を果たします。トレイの配置は、るつぼ内の温度分布に大きく影響します。具体的には、トレイが焼結テーブル上に直接置かれている場合、るつぼと炉室との間に約30℃の温度差が生じます。この温度差は、主にトレイとテーブルが直接接触することによるもので、局所的な熱損失や不均一な加熱につながる可能性があります。

この問題を軽減するために、いくつかの戦略を採用することができる。効果的な方法の一つは、トレーを焼結テーブルからわずかに持ち上げる昇降式サポートまたはスペーサーを使用することである。これにより、より均一な熱分布を可能にするバッファゾーンが形成される。さらに、汚染物質管理の文脈で述べたように、密閉トレイの使用も、より一貫した温度プロファイルの維持に役立ちます。

| ポジショニング戦略 | 温度への影響 | 緩和方法 |

|---|---|---|

| 焼結テーブルに直接設置 | ~るつぼ内で~30℃低い | 昇降式サポートまたは密閉トレイの使用 |

トレイの位置決めを慎重に検討することで、炉オペレーターは最適な焼結結果を得るために不可欠な、より精密な温度制御を確保することができます。このような細部への配慮は、わずかな温度変化でも歯科修復物の最終的な特性に大きく影響するジルコニア焼結において特に重要です。

サイクル制御と再現性

サイクル制御とは、単にプログラムを設定することではなく、そのプログラムが長期間にわたって確実に繰り返されることを保証することです。今日、炉を較正し、特定の焼結プログラムを実行することを想像してみてください。そのプログラムは明日も、来週も、あるいは半年後も同じ結果をもたらすでしょうか?ここで再現性の概念が登場します。

焼結における再現性は、最終製品の一貫性に直接影響するため、極めて重要です。炉が同じ焼結サイクルを長期間維持できない場合、ジルコニア歯科修復物の品質にばらつきが生じ、審美性と機能性の両方に影響を及ぼす可能性があります。このようなばらつきは、材料の劣化、周囲条件の変化、炉のコンポーネントの摩耗や破損など、いくつかの要因に起因する可能性があります。

こうした課題に対処するため、最新の焼結炉にはパラメーターをリアルタイムで監視・調整する高度な制御システムが装備されています。これらのシステムにより、外部変数に関係なく焼結プロセスが一定に保たれます。例えば、炉内に組み込まれた熱電対が温度を継続的に測定し、そのデータを制御パネルに中継することで、温度が設定パラメータから逸脱した場合に即座に調整することができます。

さらに、再現性を維持するためには炉の定期的なメンテナンスと再校正が不可欠です。これには発熱体や断熱材などの消耗部品の点検と交換が含まれ、焼結サイクルに影響を及ぼす可能性のある劣化を防ぎます。

まとめると、サイクル制御は焼結の基本的な側面であるが、焼結炉の信頼性と有効性を真に定義するのはこのサイクルの再現性である。同じ焼結プログラムを長期間一貫して実行できるようにすることで、メーカーは最適な審美的・機能的特性を備えた高品質のジルコニア歯科修復物の製造を保証することができます。

断熱材と熱電対の設計

高品質のハース断熱

高品質のハース断熱は、最適な焼結結果を得るために不可欠な炉の温度を一定に保つために極めて重要です。この安定性は主に、長時間にわたって高温を効果的に保持することで達成されます。高級炉の断熱設計では、2~3種類の断熱材を組み込んだサンドイッチ状の層構造を採用することがよくあります。

この構造の最も内側の層は一般的に最も耐熱性が高く、焼結プロセスで遭遇する極端な温度に耐えるように設計されています。この多層構造は、保温性を高めるだけでなく、断熱材が長時間にわたって効果を維持し、焼結結果に悪影響を及ぼす温度変動のリスクを低減します。

熱電対の設計と精度

熱電対はジルコニア焼結プロセスにおいて重要な役割を果たします。熱電対は炉室内に組み込まれ、リアルタイムの温度データを継続的に監視して制御盤に送信します。この重要な部品は、卓越した熱伝導性と高温耐性を持つ極細のプラチナワイヤーを使用して綿密に設計されています。プラチナは極度の高温下でもその完全性を保つことができるため、焼結プロセスで必要とされる温度を正確に測定するのに理想的な素材である。

その材料特性に加えて、熱電対の設計も精度と信頼性を保証している。白金線の細さは、温度変化への迅速な反応を可能にし、制御盤が最新の情報を受け取ることを保証します。この応答性は、最適な焼結結果に必要な正確な温度プロファイルを維持するために不可欠です。炉室内での熱電対の配置も、外的要因による潜在的な干渉を最小限に抑えるよう慎重に考慮されており、その精度をさらに高めています。

さらに、熱電対を過酷な炉環境から保護するため、高度な絶縁技術が組み込まれています。この絶縁は熱電対を保護するだけでなく、急激な温度変動に直面しても正確な温度測定値を維持することを保証します。これらの設計要素を組み合わせることで、熱電対は、高品質のジルコニア歯科修復物を実現するために不可欠な、堅牢で信頼性の高い温度監視手段を提供します。

発熱体とその影響

シリコン-モリブデン棒とシリコン-炭素棒の比較

焼結炉の発熱体は通常、シリコンカーボンロッド (SiC) またはモリブデンシリコンロッド (MoSi2) から構成されます。それぞれの材料は、異なる焼結用途への適性に影響する独自の特性を備えています。

シリコンカーボンロッド (SiC):

- 高温安定性: シリコンカーボンロッドは、酸化性雰囲気中、摂氏1450度までの温度で使用でき、連続使用に対する信頼性が高い。

- 耐食性と耐酸化性 卓越した耐腐食性と耐酸化性により、多くの場合2000時間を超える長寿命を実現します。

- 機械的特性: 硬度と脆さで知られるSiC棒は、膨張係数が小さく、急激な温度変化による変形を最小限に抑えます。

- 化学的安定性: SiC棒は、強酸に対して高い耐性を持ち、化学的に攻撃的な環境においても完全性を維持します。

シリコンモリブデン棒(MoSi2):

- 熱放射と温度制御: MoSi2ロッドは、その強力な熱放射能力と正確な温度制御で有名であり、炉内の均一な加熱を維持するために極めて重要です。

- 形状の多様性: ロッド、ストリップ、プレート、U字型など、さまざまな形状に加工できるため、設置や使用に柔軟性があります。

- 費用対効果: コストパフォーマンスが高いため、中・高温の工業用電気炉や実験用電気炉に最適です。

- 耐酸化性: 高温時に強い耐酸化性を示し、高温用途での耐久性と有効性に貢献します。

どちらの材料も焼結プロセスにおいて極めて重要な役割を果たし、それぞれの長所が炉内のさまざまな操作要件や環境条件に対応します。

発熱体の長所と短所

どの発熱体にもそれぞれ長所と短所があり、焼結炉の適切な材料を選択する際に考慮することが重要です。発熱体の選択は炉の効率、耐久性、総合性能に大きく影響します。

利点

- 設計の多様性:発熱体は様々な形状やサイズがあり、特定の炉の設計や要件に合わせてカスタマイズが可能です。

- 高い動作温度:最高の動作温度とワット負荷に達することができ、要求の厳しい焼結プロセスに最適です。

- 安定した抵抗:抵抗値は時間の経過とともに安定し、性能を損なうことなく新旧の素子を直列に接続することができます。

- 熱サイクル能力:素子を劣化させることなく高速の熱サイクルが可能で、複数サイクルにわたって安定した性能を発揮します。

- 交換容易性:炉が高温の状態でもエレメント交換が比較的容易で、ダウンタイムやメンテナンスの手間を軽減します。

- 長寿命:電気ヒーターの中で最も長い固有の寿命を誇り、長期的に費用対効果の高いソリューションを提供します。

デメリット

- コストのかかる電力制御装置:特に、低電圧で高い起動電流が必要なため、トランスを使用する必要があります。

- イニシャルコストが高い:これらの素子は、検討されている素子の中で最も高価であり、多額の初期投資が必要となる可能性がある。

- セラミック破壊のリスク:一部のエレメントに使用されているセラミック材料には破壊のリスクがあり、予期せぬ故障や追加のメンテナンス費用につながる可能性があります。

今後、急速な加熱と冷却を特徴とする焼結サイクルの高速化がさらに進むと予想されます。このシフトに伴い、このような急激な熱変化に耐え、効果的に管理できる発熱体が必要となります。

ジルコニア焼結の将来動向

ハイエンド電子機器と遠隔操作

最新のハイエンド焼成炉では、高度なエレクトロニクスの統合により、焼成サイクルのあらゆる側面を正確に制御することが可能になっています。これらの高度なシステムは、電圧や温度などの重要なパラメータを監視・保存するだけでなく、各サイクルが比類のない精度で実行されることを保証します。遠隔操作が可能なため、技術者は事実上どこからでもプロセスを管理し、トラブルシューティングを行うことができます。

このレベルの制御は、最適な焼成条件を維持するために即時の調整が必要な環境では特に有益です。例えば、温度の偏差が検出された場合、システムは自動的に設定を修正したり、オペレーターに警告を発して対策を講じさせたりすることができます。この積極的なアプローチにより、規格外の結果が生じるリスクを最小限に抑え、各焼成サイクルが最高水準の品質に準拠することを保証します。

さらに、これらのシステムに統合された高度なサポート機能は、リアルタイムのデータ分析と診断を提供します。これはトラブルシューティングを支援するだけでなく、パターンや最適化領域を特定することで継続的な改善を促進します。遠隔操作と高度なサポートの組み合わせにより、複雑な焼結プロセスも簡単かつ正確に管理することができます。

焼結時間の短縮

プロセス時間を2時間以内に大幅に短縮する焼結プログラムの登場により、ジルコニア焼結の未来は大きな飛躍を遂げようとしています。この技術革新は、単なる些細な改善ではなく、高速、高温、急速冷却サイクルを活用した画期的なものです。

高速焼結はしばしば「フラッシュ焼結」と呼ばれ、ジルコニアを従来の数分の一の時間で強い熱と圧力にさらす。この方法は緻密化プロセスを加速させるだけでなく、エネルギー消費と運転コストを最小限に抑える。このような急速焼結を実現する鍵は、温度勾配の正確な制御と、発熱体や熱電対などの炉部品の最適化にある。

さらに、高度な冷却システムを統合することで、ジルコニアは焼結後もその構造的完全性と望ましい材料特性を維持することができます。速い冷却速度は、結晶粒の成長を防ぎ、歯科修復物の機械的強度と審美的魅力にとって極めて重要な微細構造を維持するのに役立ちます。

まとめると、焼結時間が2時間未満に短縮されることは、ジルコニア加工業界における変革であり、効率性、費用対効果、優れた製品品質の向上が期待される。

関連製品

- 真空歯科用ポーセリン焼結炉

- 高温用途向け真空熱処理・熱圧焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 制御窒素不活性水素雰囲気炉