マグネトロンスパッタ電源の紹介

電源の種類

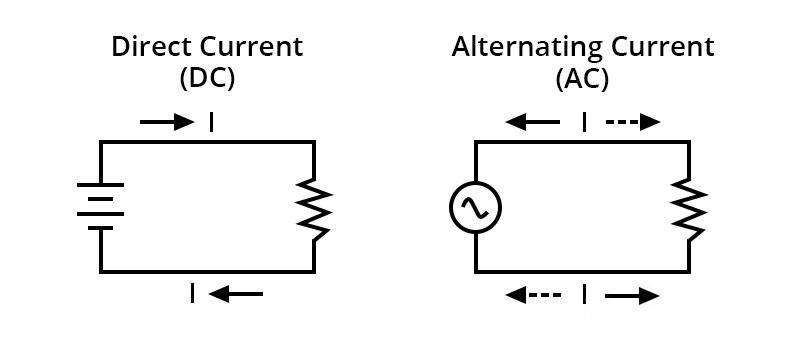

マグネトロンスパッタリング技術では、電源の選択が成膜特性を決定する上で重要な役割を果たす。電源装置はいくつかのタイプに分類でき、それぞれ動作原理とスパッタリングプロセスへの影響が異なる。主な種類には、直流(DC)電源、パルス直流(PDC)電源、高周波(RF)電源があり、それぞれに独自の利点があり、ターゲット表面の形態や膜質にさまざまな影響を与えます。

DC電源は最も単純で、ターゲット材料に連続的な電流を供給する。この連続的な電力供給は安定したスパッタリング速度をもたらし、膜厚を一定に保つのに有益である。しかし、表面粗さが大きくなり、膜表面に微小な粒子やクラックが形成される可能性もある。

一方、PDC電源は、電流を連続的ではなくパルス的に供給する。このパルス方式では、ターゲットに供給されるエネルギーを精密に制御できるため、フィルム表面の平滑性を大幅に向上させることができる。パルスでエネルギーを変調させることにより、PDC電源は表面粗さを低減し、蒸着膜の均一性を高めることができ、高品質で平滑なコーティングを必要とする用途に特に効果的です。

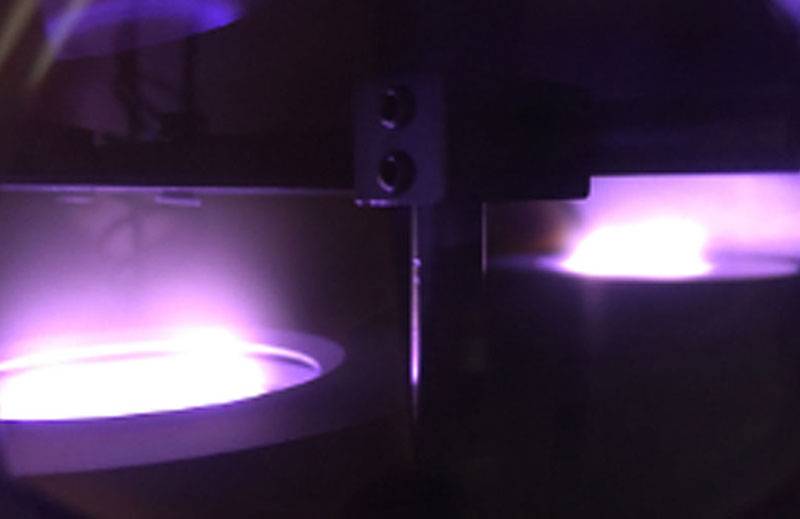

RF電源装置は、非導電性材料のスパッタリングによく使用される。高周波交流電流を発生させることで作動し、より活性の高いプラズマ環境を作り出す。このプラズマ活性の向上により、成膜プロセスにおける原子の再配列が促進され、膜中の結晶構造がより均質になる。RF電源は、特にDCまたはPDC法を用いたスパッタリングが困難な材料に対して、膜表面の平坦性と構造的完全性の向上を達成する上で特に有利である。

まとめると、マグネトロンスパッタリングにおける電源の選択は、単なる技術的な選択ではなく、スパッタフィルムの最終的な特性に大きな影響を与える戦略的な決定である。DC、PDC、RFの各電源にはそれぞれ異なる利点と課題があるため、スパッタリングプロセスに適した電源を選択する際には、アプリケーションの具体的要件を慎重に検討することが不可欠である。

プラズマ特性への影響

電源装置の種類は、スパッタリングプロセス中のプラズマ環境の形成に重要な役割を果たす。具体的には、電源が直接影響するのは以下の点である。プラズマ密度,温度およびエネルギー分布プラズマ密度、温度、エネルギー分布がスパッタリングプロセスとターゲット表面に大きな影響を与える。

例えばDC電源 は高いプラズマ密度を発生させる傾向があり、その結果、より高エネルギーのイオンがターゲット表面に衝突することになる。こ の よ う に エ ネ ル ギ ー が 高 ま る と 、よ り 積極的なスパッタリングが行われ、ターゲット表面が粗くなり、材料侵食率が高くなる可能性がある。

これとは対照的である、パルスDC(PDC)電源装置 は、より制御されたエネルギー分布を提供する。電流をパルス化することで、PDC電源はイオンエネルギーをより正確に調整することができ、より均一なスパッタリングプロセスにつながります。この制御されたエネルギー分布により、ターゲット表面がより滑らかになり、より均一な成膜が可能になります。

高周波(RF)電源装置 は、特に非導電性ターゲットに対して安定したプラズマ環境を生成するのに効果的である。RF電源はプラズマ活性を高め、原子の再配列を促進し、より均質な結晶構造に導きます。このプラズマ活性の向上により、スパッタ膜の品質、特に表面の平坦性と構造的完全性が著しく向上する。

まとめると、電源の選択はプラズマ特性に直接影響し、それがスパッタリングプロセスとスパッタリング膜の最終的な形態に影響する。DC、PDC、RFの各電源にはそれぞれ異なる利点と課題があるため、希望する膜特性とターゲット材料に基づいて適切な電源を選択することが不可欠である。

膜層特性への影響

表面粗さ

スパッタ膜の表面粗さに及ぼす各種電源の影響を比較すると、パルス直流 (PDC) 電源が明らかに勝者となる。直流電源とは異なり、PDC電源はより滑らかな膜表面の形成を促進する。この滑らかな表面は、制御されたエネルギー供給と成膜プロセス中の熱応力の低減に起因する。

対照的に、従来のDC電源は、しばしば表面粗さを増大させる。この粗さは、微小な粒子やクラックの形成につながり、フィルムの完全性や性能に悪影響を及ぼす可能性がある。DC電源の連続的な性質は、局所的な過熱や不規則なスパッタリングを引き起こす傾向があり、このような表面の欠陥の一因となります。

| 電源タイプ | 表面粗さ | 潜在的問題 |

|---|---|---|

| パルスDC(PDC) | より滑らかな表面 | 粗さの減少、パーティクルやクラックの減少 |

| 直流(DC) | 粗さの増加 | 微小な粒子やクラックの発生 |

このように、電源の選択はスパッタフィルムの最終的な品質を決定する上で重要な役割を果たします。高い表面平滑性と最小限の欠陥が要求される用途では、PDC電源はDC電源よりも大きな利点を提供します。

界面接合

パルス電源は、粒子のエネルギーを高める上で極めて重要な役割を果たし、その結果、膜と基板との接合性が大幅に向上します。この改善は、いくつかの理由から非常に重要です:

-

粒子エネルギーの向上:制御されたパルスでエネルギーを供給することにより、これらの電源は、粒子が基材と効果的に接着するのに十分なエネルギーを持つことを保証します。このエネルギー増強は、成膜プロセス中に起こりうる自然な結合抵抗を克服するのに特に有益です。

-

フィルムの剥離とクラックの低減:粒子エネルギーの増大は、より良い接合を促進するだけでなく、フィルムの剥離やクラックの発生を低減するのに役立ちます。これは、強化された接合強度が安定化力として作用し、ストレスや環境変化下でフィルムが基板から剥離するのを防ぐためです。

-

フィルムの完全性の向上:パルス電源を使用することで、より強固で耐久性のあるフィルム構造になります。これは、欠陥の減少やフィルムの全体的な機械的特性の向上によって証明されており、フィルムの完全性が重要視される用途には不可欠です。

まとめると、パルス電源は、強固で耐久性のある膜-基板界面を実現する優れた方法であり、高度なスパッタリングプロセスにおいて不可欠なものとなっている。

膜構造の特性評価

RF電源は、プラズマ活性を高める上で極めて重要な役割を果たし、これにより膜内の原子の再配列が促進されます。この再配列は、より均質な結晶構造を形成するために極めて重要である。RF電源の波形は、膜内の欠陥濃度と結晶粒径に大きく影響する。具体的には、波形の違いによって、欠陥の存在を減少させたり増加させたりすることができ、これはスパッタ膜の全体的な品質と耐久性に直接影響する。

例えば、正弦波形ではエネルギー分布が不均一になるため欠陥が集中しやすくなりますが、矩形波形ではエネルギー分布が均一になるため欠陥が集中しにくくなります。さらに、フィルムの結晶粒の大きさも波形によって変化し、特定の波形では結晶粒が大きくなり、フィルムの硬度や耐摩耗性などの機械的特性が向上する。逆に、結晶粒を小さくすることで、フィルムの導電性や光学特性を向上させることができる。

| 波形の種類 | 欠陥濃度 | 粒径 | 影響を受けるフィルム特性 |

|---|---|---|---|

| 正弦波 | 高い | 可変 | 耐久性、硬度 |

| 正方形 | 低い | 均一 | 導電性、光学 |

まとめると、RF電源波形の選択は、スパッタフィルムの構造的完全性と機能特性を決定する重要な要素である。

応力状態

スパッタフィルム内の応力状態は、その機械的特性と全体的性能に大きく影響する重要な要因である。特にパルス電源は、成膜プロセス中の粒子の運動エネルギーを注意深く調整することにより、この応力を管理する上で極めて重要な役割を果たす。この調整により、膜のクラックや層間剥離の主な原因となりがちな膜内部の応力が減少します。

エネルギー入力を調整することで、パルス電源はフィルム内の圧縮応力や引張応力の蓄積を緩和することができます。この緩和は、プラズマ中のエネルギー分布を精密に制御することによって達成され、フィルムがより好ましい条件下で成長することを保証します。その結果、膜の耐クラック性が向上し、全体的な靭性が改善される。これは、耐摩耗性コーティングやフレキシブル・エレクトロニクスなど、さまざまな機械的ストレス下で膜の完全性を維持しなければならない用途で特に有利である。

まとめると、パルス電源を使用することで、フィルムの表面特性が向上するだけでなく、内部構造も強化され、機械的な障害に強くなる。この二重の利点は、所望のフィルム特性と性能を達成するために適切な電源タイプを選択することの重要性を強調している。

電源効果のまとめ

直流電源

マグネトロンスパッタリングプロセスで直流電源を使用すると、スパッタ膜の形態にいくつかの顕著な問題が生じることが多い。主な懸念事項のひとつは、パーティクルの発生量の増加である。これらの粒子は、ターゲット材料自体やプラズマ内の相互作用を含む様々なソースに由来する可能性がある。その結果、パルス直流 (PDC) や高周波 (RF) などの他の種類の電源を使用して製造された膜と比較して、膜表面の粗さが大きくなる傾向がある。

さらに、フィルムの分布が不均一であることも、直流電源に関連する重大な欠点である。このムラは、直流電流が連続的であるため、パルス電流のような制御や変調ができないことに起因している。その結果、膜の一部が過剰にスパッタされ、局所的に薄くなったり、穴が開いたりする一方、他の部分ではスパッタが不十分で、膜厚や密度が不均一になることがある。

まとめると、直流電源は特定の用途には効果的であるが、粒子形成、表面粗さ、膜の均一性を制御するには限界があるため、特定のスパッタリングニーズに対応する電源を選択する際には慎重に検討する必要がある。

パルス直流電源装置

マグネトロンスパッタリング技術におけるパルス直流電源の利用は、スパッタされた薄膜層の品質を高める上で大きな利点をもたらす。最も顕著な利点の1つは表面粗さの低減.微小粒子やクラックの形成につながる従来の直流電源とは異なり、パルス直流電源はより滑らかな膜表面を生成する。この滑らかな表面は、制御されたエネルギー分布とプラズマ特性によるもので、成膜プロセス中の凹凸を最小限に抑えます。

さらに、パルス直流電源は以下のことにも貢献します。成膜の均一性の向上.粒子の運動エネルギーを調整することで、これらの電源は、基板全体でより一貫性のある均一な成膜を保証します。この均一性は、マイクロエレクトロニクスや光学コーティングなど、精密で均質な成膜が要求される用途において極めて重要である。

まとめると、パルスDC電源の採用は、以下をもたらす。より滑らかな表面、粗さの低減、成膜の均一性の向上高品質なスパッタ膜を必要とする用途に適しています。

RF電源

高周波(RF)電源は、特に非導電性ターゲットを扱う場合、スパッタ膜の品質向上に極めて重要な役割を果たす。この電源方式は、蒸着膜の表面平坦性を大幅に改善し、より滑らかで均一なコーティングを実現します。RF電源は、プラズマ活性を最適化することでこれを実現し、スパッタリングプロセス中の原子の再配列を促進します。

RF電源を使用する主な利点の一つは、より均一な結晶構造を促進する能力である。これは、構造の完全性と均一性の維持がしばしば課題となる非導電性材料にとって特に有益である。強化されたプラズマ活性は、より整然とした結晶格子の形成を助けるだけでなく、フィルム内の欠陥の集中を減少させる。

さらに、RF電源がプラズマ特性に与える影響は極めて重要である。プラズマ密度、温度、エネルギー分布に影響を与えることで、RF電源は高品質膜の成膜に適した環境を作り出す。これは、粒径の縮小と膜の構造特性の全体的な改善によって証明される。

まとめると、RF電源はスパッタ膜の表面平坦性と結晶構造を改善するだけでなく、非導電性ターゲットに関連する特有の課題にも対処する。そのため、マグネトロンスパッタリング分野において、優れた膜質を実現するために不可欠なツールとなっています。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用