熱間等方圧プレス(HIP)技術の紹介

定義と基本原理

熱間等方圧プレス(HIP)は、圧力伝達媒体として窒素やアルゴンなどの不活性ガスを使用する高度な技術です。この方法では、高温・高圧の条件下で、製品にあらゆる方向から均一な圧力をかけます。このプロセスでは、製品をプレスして焼結させるため、密度、均一性、全体的な性能が大幅に向上します。

HIPの基本原理は、等方的な圧力を加える能力にあり、材料が一貫した変形と高密度化を受けることを保証する。この均一性は、材料の機械的特性と微細構造の完全性を高めるために極めて重要です。このプロセスで使用される不活性ガスは、圧力の伝達を促進するだけでなく、材料の完全性を損なう可能性のある化学反応を防止します。

HIPプロセスは、いくつかの重要な段階に分けることができる:

- 粒子アプローチと再配置:最初に、材料内の粒子が互いに接近し、空隙や隙間を埋めるために再配列する。

- 塑性変形:圧力が上昇すると、粒子は塑性変形を起こし、空隙の体積がさらに減少する。

- 拡散クリープ:最後に拡散メカニズムが働き、粒子が原子レベルで結合し、完全に緻密化された焼結製品が得られます。

この多段階プロセスにより、最終製品は従来の製造方法で設定された性能基準を満たすだけでなく、多くの場合それを上回ることができます。高温と均一な圧力の組み合わせは、材料の特性を高める相乗効果を生み出し、HIPをさまざまな高性能用途に不可欠な技術にしている。

歴史的発展と現在の応用

熱間静水圧プレス(HIP)技術は、様々な分野で幅広く採用され、高品質な製品の生産や新素材の開発に大きく貢献してきました。当初は、優れた機械的特性と高い信頼性を持つ材料が最も必要とされる航空宇宙産業や航空産業での応用が中心でした。やがてHIP技術は、エネルギー、輸送、電気工学、電子工学、化学工業、冶金分野へとその裾野を広げていった。

航空宇宙産業では、タービンブレードや構造部品など、高強度・低重量が要求される複雑な形状の部品の製造にHIPが利用されている。エネルギー分野では、優れた耐久性と高温・高圧への耐性が要求される原子炉やガスタービン用部品の製造を通じてHIPの恩恵を受けている。輸送分野では、自動車や鉄道システムの部品製造が行われ、性能と安全性の両方が向上している。

電気工学と電子工学もHIP技術を活用して、電子機器と電力システム用の高性能材料を開発している。化学工業では、HIPは耐食性部品や触媒の製造に採用され、冶金学では高強度合金の製造や金属部品の補修に役立っている。

HIP技術の多用途性は、新分野での新たな応用によってさらに実証されている。例えば、多孔質材料、表面処理、高純度材料調製、さらには殺菌を目的とした食品産業への応用が検討されている。こうした多様な用途は、現代の工業プロセスにおけるHIP技術の広範な影響力と可能性を裏付けている。

HIP装置の構成要素と動作原理

HIP装置の主要コンポーネント

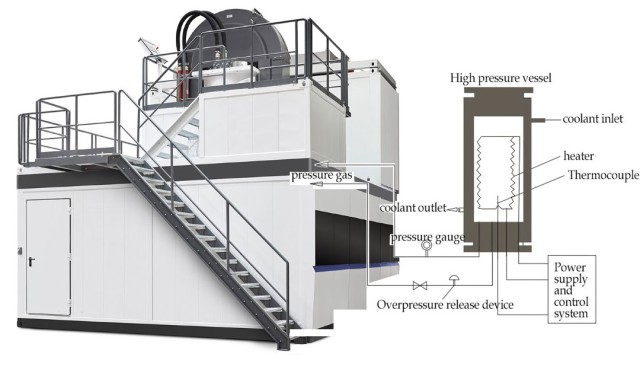

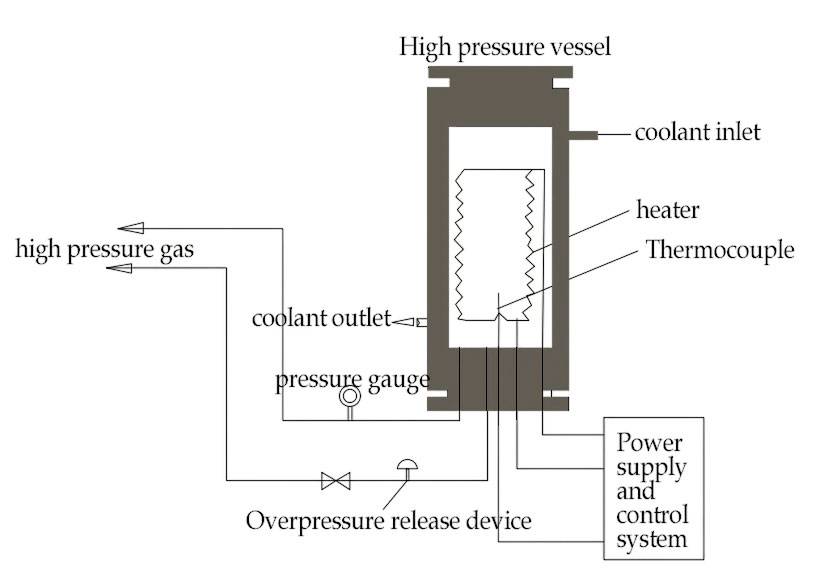

熱間静水圧プレス(HIP)技術に不可欠な装置には、いくつかの重要なコンポーネントがあり、それぞれがプロセスで重要な役割を果たしています。高圧容器、加熱炉、コンプレッサー、真空ポンプ、ガス貯蔵タンク、冷却システム、コンピューター制御システムなどです。

- 高圧容器:HIPシステムの中核をなすコンポーネント。極端な圧力と温度に耐えるように設計されており、処理中の物質を安全に封じ込めることができる。

- 加熱炉:材料を必要な温度まで加熱する役割を担い、焼結プロセスを開始するために重要な炉です。

- コンプレッサー:材料を圧縮するために必要な圧力を発生させ、均一性と密度を確保します。

- 真空ポンプ:真空ポンプは、圧力を加える前に、システムから空気やその他のガスを除去し、HIPプロセスのための制御された環境を作り出します。

- ガス貯蔵タンク:圧力媒体として使用する不活性ガスを貯蔵し、プレス工程中の安定供給を確保します。

- 冷却システム:プレス、焼結後、冷却システムにより材料を急速に冷却し、不要な反応を防ぎ、最終製品を安定させます。

- コンピューター制御システム:温度・圧力制御からデータ収集・分析まで、HIPプロセスのあらゆる側面を管理・監視し、精度と効率を確保します。

これらの各コンポーネントは、調和して機能するように綿密に設計されており、HIP技術は、様々な産業において高品質で高密度かつ均一な製品を提供することを可能にしています。

プロセスフローと高密度化メカニズム

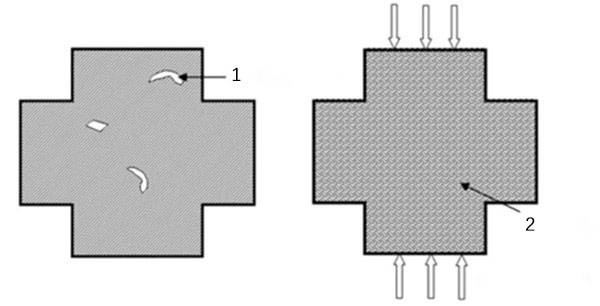

熱間静水圧プレス(HIP)プロセスは、粉体材料の高密度化に寄与する一連の段階を綿密に編成したものです。このプロセスは、粒子の接近と再配列、塑性変形、拡散クリープの3つの主要段階に分けることができます。これらの各段階は、所望の緻密化レベルを達成する上で重要な役割を果たし、多くの場合、順次ではなく、連動して作動する。

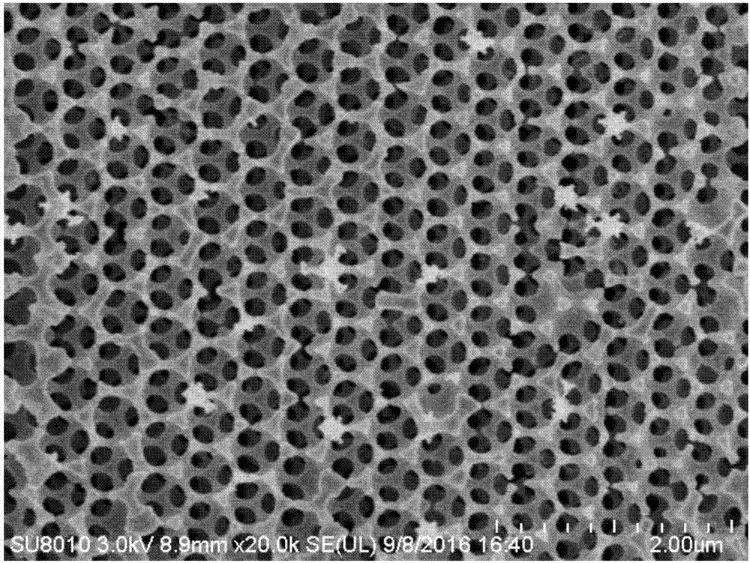

初期段階では粒子接近と再配列粉末粒子を接近させ、その充填密度を最適化するために再編成する。この段階は、その後の高密度化プロセスの基礎を作るために重要である。粒子は、空隙を最小化し、接触点を最大化する方法で移動・整列し、より凝集性の高い構造を形成する。

第二段階塑性変形塑性変形とは、機械的な応力を加えて粉末粒子を塑性変形させることである。この変形は、HIPプロセスで維持される高圧・高温条件によって促進される。粒子が変形すると、再配列段階によって残された隙間が埋められ、材料全体の気孔率がさらに低下する。

最終段階拡散クリープ高密度化プロセスが頂点に達する場所である。持続的な高温と高圧の下では、原子の拡散が著しくなる。この拡散により、残留ボイドやマイクロクラックが除去され、ほぼ完全に緻密で、重大な内部欠陥のない材料が得られる。これらの段階を同時に行うことで、粉末は高密度で均質、かつ機械的に堅牢な最終製品に生まれ変わる。

| 段階 | 段階 |

|---|---|

| 粒子の接近と再配置 | 粉末粒子を接近させ、最適なパッキングになるよう再編成する。 |

| 塑性変形 | 粒子が高温高圧下で塑性変形する。 |

| 拡散クリープ | 原子拡散によりボイドやマイクロクラックを除去し、完全な高密度化を実現します。 |

この多段階プロセスは、材料の機械的特性を高めるだけでなく、製品全体の均一性を確保するため、航空宇宙、自動車、エネルギーなどの産業における要求の厳しい用途に適しています。

HIP技術の用途

鋳物の高密度化処理

熱間静水圧プレス(HIP)技術は、新しい鋳物の高密度化と使用済み鋳物の補修の両方に役立ち、鋳物の性能を効果的に原状レベルに回復します。マイクロポーラスやマイクロクラックなどの内部欠陥を除去することで、HIPは鋳物が最高水準の材料性能を満たすことを保証します。このプロセスは、アルミニウム、チタン、高温合金のような、成形プロセス中の冷却速度が内部構造の不均一につながる可能性のある材料にとって特に重要です。

例えば、チタン合金の場合、精密鋳造技術の著しい進歩にもかかわらず、HIPは後処理段階における不可欠なステップであり続けています。高温でのガス圧の印加は、塑性変形と拡散結合を誘発し、それによって内部の微細孔を根絶し、鋳物の全体的な機械的特性を向上させます。

鋳物の緻密化におけるHIPの利点は多岐にわたります。機械的特性のばらつきを抑えることで製品の一貫性を向上させるだけでなく、主要な性能指標を大幅に向上させます。例えば、引張強度と耐力は通常約5%向上し、延性は最大50%向上します。さらに、HIP処理鋳物の疲労特性は最大10倍向上し、展伸合金に匹敵する疲労寿命を達成することができます。この改善は、衝撃強度、靭性、機械加工表面仕上げなどの他の重要な特性にも及びます。

要約すると、鋳物の緻密化におけるHIPの役割は極めて重要であり、鋳物性能を最適化し、より要求の厳しい新しい用途への適用を拡大する道を提供する。

クラッディングと複合材拡散接合

熱間静水圧プレス(HIP)技術は、クラッディングや複合材拡散接合などのプロセスを通じて、材料性能を向上させる高度な方法を提供します。これらの技術は、異種材料の接合に特に有効で、部品の全体的な強度と耐久性を大幅に向上させることができます。

拡散接合:汎用性の高いプロセス

HIP技術の重要な側面である拡散接合は、粉末状であれ固体状であれ、類似材料と異種材料のシームレスな接合を可能にします。このプロセスにより、従来の溶接方法が不要となり、溶接の回数や関連する検査が削減されます。その結果、より信頼性が高く、コスト効果の高い製造工程が実現する。

クラッディング材料使用量の最適化

HIPによるクラッディングは、重要な部分にのみ高級または高価な材料を使用した部品の形成を可能にします。この戦略的な材料の使用は、全体的なコストを削減するだけでなく、コンポーネントの最も要求の厳しい部分に最高品質の材料を確実に供給します。例えば、航空宇宙用途では、非重要部位に軽量合金を使用し、極度の応力を受ける部位に高強度合金を使用することを意味します。

HIPクラッディングと拡散接合の利点

| 利点 | 概要 |

|---|---|

| 溶接部の削減 | 溶接部をなくすか減らすことで、潜在的な故障箇所を最小限に抑えます。 |

| コスト効率 | 材料の使用量を最適化し、高価な合金の必要性を低減します。 |

| 性能の向上 | シームレスな接合により、部品全体の強度と耐久性が向上します。 |

| 汎用性 | 耐火物や高強度合金を含む幅広い材料に適しています。 |

要約すると、HIPクラッディングと複合材拡散接合は、材料性能を向上させるだけでなく、経済的および運用面でも大きな利点をもたらす変革的なプロセスです。2つの部品を接合するためであれ、層状構造を作るためであれ、これらの技術は現代のエンジニアリングと製造の能力を向上させるために不可欠である。

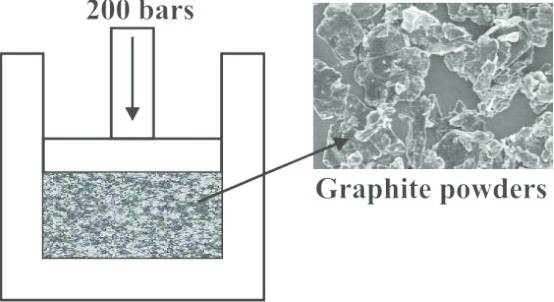

様々な材料における粉末圧密

熱間等方圧加圧(HIP)は、高温合金、超硬合金、高速度鋼、セラミック材料、チタン合金など、さまざまな材料の圧密化に採用されている汎用性の高い技術です。このプロセスは、これらの材料の性能を大幅に向上させ、製造コストを削減するため、従来の鋳造や変形加工法に代わる魅力的な方法です。

HIPの恩恵を受ける主な材料

| 材料の種類 | 応用分野 | 性能向上 |

|---|---|---|

| 高温合金 | 航空宇宙、エネルギー、輸送 | 強度と耐久性の向上 |

| 超硬合金 | 切削工具、鉱山機械 | 硬度と耐摩耗性の向上 |

| 高速度鋼 | 工作機械、切削器具 | 切削効率の向上 |

| セラミック材料 | 電子機器、自動車、医療機器 | 熱的・電気的特性の向上 |

| チタン合金 | 航空宇宙、医療用インプラント | 軽量化と生体適合性の向上 |

HIP圧密のプロセス段階

- 準備: 粉末を逃散性バインダーと混合し、常温で圧力をかけて必要な形状に成形する。この段階では、保護ガスで制御された雰囲気が不可欠である。

- 加熱と圧密: 材料は融点ぎりぎりまで加熱され、マルテンサイト結晶微細構造の形成が活性化される。

- 粒子の合体: このプロセスは、液相焼結(LPS)によって加速することができる。

- 凝固: 材料が冷えて固化し、特性が改善された一体化した塊ができる。

HIPによってこれらの材料を統合することで、産業界は優れた性能を持つより高品質の部品を実現することができ、HIPは現代の製造業に不可欠な技術となっている。

新たな分野での応用

熱間静水圧プレス(HIP)技術は、伝統的な工業用途にとどまらず、新たな分野でも積極的に研究され、その範囲と有用性を広げています。最も有望な分野の一つは、多孔質材料の処理におけるHIPの使用です。均一な圧力と高温を加えることで、HIPは気孔やマイクロクラックを効果的に閉じ、これらの材料の構造的完全性と性能を向上させることができる。

表面処理では、HIPは表面の耐久性と機能性を向上させるユニークなソリューションを提供します。この技術は、部品に硬質で耐摩耗性のコーティングを施し、過酷な環境下での耐用年数を大幅に延ばすことができる。さらに、HIPは高純度材料の調製にも利用されており、均一な緻密化を達成する能力は、卓越した純度と均質性を持つ材料を製造するために極めて重要である。

HIPのもう一つの興味深い用途は食品産業で、殺菌を目的として研究されている。HIPが提供する高圧高温条件は、微生物を効果的に死滅させることができるため、従来の殺菌方法に代わる可能性がある。この応用は、HIP技術の多用途性を強調するだけでなく、食品の安全性と品質を確保するためにHIPを使用する新たな道を開くものである。

| 応用分野 | HIPの具体的用途 |

|---|---|

| 多孔質材料 | 気孔やマイクロクラックを塞ぎ、構造的完全性を高める |

| 表面処理 | 硬質で耐摩耗性のコーティングを施し、耐用年数を延ばす |

| 高純度材料の前処理 | 均一な高密度化、高純度材料の製造 |

| 食品産業 | 殺菌、食品の安全性と品質の確保 |

これらの新たな用途は、HIP技術の適応性と革新の可能性を示しており、その影響力が今後も様々な産業で拡大することを示唆している。

結論と将来展望

現代の生産技術への影響

熱間等方圧加圧(HIP)技術は、現代の生産技術に大きな影響を与え、革新的な材料の創出を促進し、多くの技術領域にわたってその影響力を広げてきました。窒素やアルゴンなどの不活性ガスを用いて高温下で均一な圧力を加えるこの技術は、材料の高密度化プロセスに革命をもたらした。得られた材料は、航空宇宙、エネルギー、エレクトロニクスなどの分野における高度な応用に不可欠な、卓越した密度、均一性、性能を示している。

HIP技術の重要な貢献のひとつは、バインダーや焼結助剤を追加することなく、粉末を完全に緻密な材料に凝集させる能力である。この能力は、高い密度と強度を達成することが不可欠な高温合金、超硬合金、セラミック材料の製造において特に価値がある。このプロセスには、粒子の接近と再配列、塑性変形、拡散クリープという3つの主要段階があり、これらすべてが最適な高密度化を達成するために同時進行する。

さらに、HIP技術は、多孔質材料の処理や高純度材料の調製など、新たな分野での応用を見出している。例えば、食品の殺菌への応用が検討されており、従来の工業用途を超えた汎用性と可能性を示している。使用済みの鋳物を補修して緻密化し、新品に近い性能レベルにまで回復させるHIPの能力は、現代の製造業におけるその価値をさらに際立たせている。

要約すると、現代の生産におけるHIP技術の役割は多面的であり、材料科学の進歩を促進し、多様な産業でその有用性を拡大している。その絶え間ない進化と適応性は、将来さらに革新的なアプリケーションを解き放つことを約束します。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用高圧管状炉

- 真空誘導溶解スピニングシステム アーク溶解炉