成膜の基礎

イオンボンバードメント

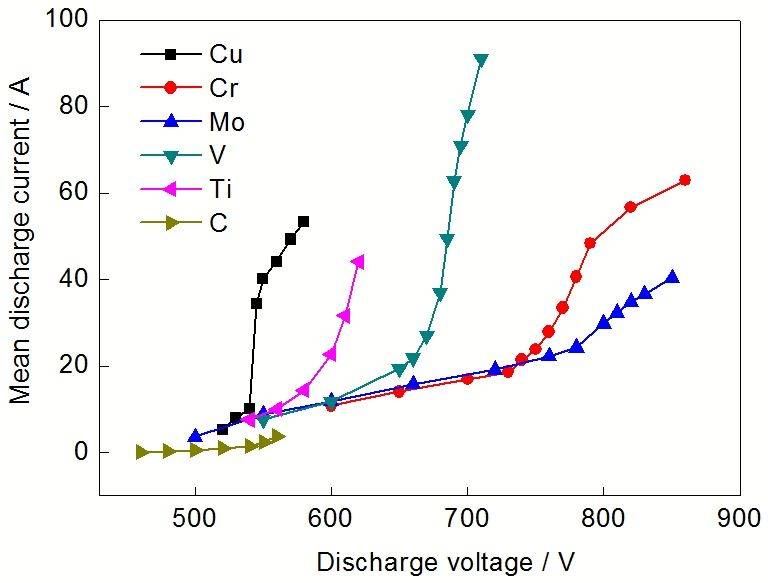

マグネトロンスパッタリングでは、イオンボンバードメントのプロセスが薄膜生成において極めて重要な役割を果たす。プラズマ内で生成された高エネルギーイオンは、ターゲット材料に向かって加速される。このボンバードメントは単なる物理的衝撃ではなく、イオンの運動エネルギーがターゲット原子に伝達される複雑な相互作用である。その結果、ターゲット表面から原子が放出され、この現象はスパッタリングとして知られている。

イオン砲撃の強度は、マグネトロンに印加されるパワー、磁場の構成、作動ガスの圧力など、いくつかの要因に直接影響される。スパッタリング電力を高くすると、一般的にイオンのエネルギーが増加し、ターゲット原子がスパッタリングされる速度が向上する。しかし、この出力の増加は、基材が過度に加熱され、膜の構造的完全性に有害な影響を及ぼすことを避けるために、バランスをとる必要がある。

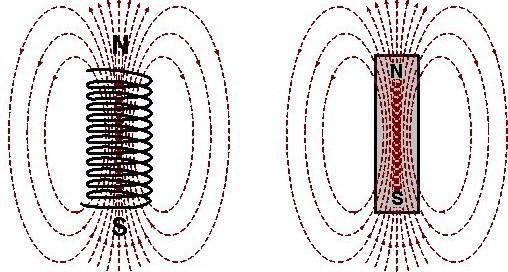

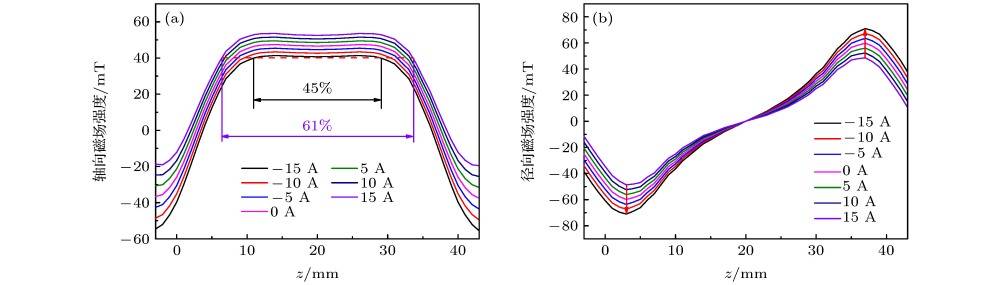

特に磁場構成は、プラズマイオンをターゲットに向けて誘導し、局所的な侵食パターンを作り出すため、極めて重要である。磁場が不均一だとスパッタリングが不均一になり、蒸着膜の厚さや品質にばらつきが生じる。従って、磁場設定を最適化することは、一貫したイオンボンバードメントを保証し、その結果、均一な成膜を保証するために不可欠である。

さらに、作動ガスとその圧力の選択は、プラズマの挙動とイオンボンバードメントの効率に大きく影響する。例えば、ガス圧力が高いとプラズマが拡散し、イオンターゲティングの精度が低下し、成膜プロセスが不安定になる可能性があります。逆に圧力が低いと、イオンボンバードメントの焦点は高まるが、最適なスパッタリング条件を維持するために他のパラメーターの調整が必要になる場合がある。

要約すると、イオンボンバードメントはダイナミックで複雑なプロセスであり、薄膜蒸着において望ましい均一性を達成するためには、複数の変数を注意深く制御する必要がある。スパッタリング電力から磁場構成、ガス圧力に至るまで、各パラメーターは複雑に相互作用するため、最適化には全体的なアプローチが必要となる。

原子移動

マグネトロンスパッタリングのプロセスでは、スパッタされた原子はすぐに基板上に定着するのではなく、真空チャンバー内で複雑な移動プロセスを経る。この移動は、低圧環境、スパッタリングプロセスによって付与される運動エネルギー、残留ガスの存在など、いくつかの要因の影響を受ける。

通常10^-3から10^-6Torrの圧力に維持される真空環境は、原子が大きな衝突を起こすことなく比較的長い距離を移動することを可能にし、基板表面により均一な分布をもたらす。スパッタされた原子の運動エネルギーは、数十から数百電子ボルトの範囲で、その移動に重要な役割を果たす。エネルギーが高い原子はより遠くまで移動する傾向があり、基材に深く浸透して膜の密着性と構造的完全性に影響を与える。

チャンバー内に存在するアルゴンや酸素などの残留ガスは、移動する原子と相互作用し、クラスターの形成や軌道の変化を引き起こす可能性がある。このような相互作用は、望まれるフィルム特性に応じて、有益にも有害にもなり得る。例えば、酸素の存在は、ある種の機能性膜にとって重要な酸化物の形成を促進する可能性があるが、適切に制御されなければ不均一な成膜につながる可能性もある。

マイグレーションプロセスは、スパッタリングチャンバー内の磁場配置にも影響される。電子を捕捉してプラズマ形成を促進する磁場は、プラズマ密度の高い領域と低い領域を局所的に作り出す可能性がある。このプラズマ密度の空間的変化は、スパッタされた原子の軌道と堆積速度に影響を与え、堆積膜の全体的な均一性に寄与する。

まとめると、真空中でのスパッタされた原子の移動は、真空圧、原子の運動エネルギー、残留ガス相互作用、磁場配置に影響される多面的なプロセスである。マグネトロンスパッタリングで均一な薄膜形成を達成するには、これらの要因を理解し、制御することが不可欠である。

薄膜形成

スパッタされた原子が真空チャンバーを通過する際、一連の複雑な相互作用を経て、最終的に基板上に定着する。この成膜プロセスは瞬間的なものではなく、一定の時間をかけて行われ、その間に原子は基板表面に蓄積される。原子の初期層は基板に付着し、核生成層を形成し、その後の原子層の基礎となる。

薄膜の形成は、堆積する原子のエネルギー、基板の温度、不純物の存在など、いくつかの要因に影響されるダイナミックなプロセスである。運動エネルギーの高い原子は基板表面を移動しやすく、より均一な分布になる。逆に、エネルギーが低い原子は最初に着地した場所に落ち着く傾向があり、局所的な膜厚のばらつきを引き起こす可能性がある。

基板温度は膜形成において重要な役割を果たす。高温は原子の移動度を高め、原子がより長い距離を拡散することで、より均一な膜の形成を促進する。しかし、過度に高温になると、基板が反ったり、膜内にボイドが形成されるなど、好ましくない影響が生じることもある。

不純物の存在は、基板表面由来であれ成膜環境由来であれ、膜質に大きな影響を与える。不純物は核生成サイトとして機能し、ピンホールや粒界などの欠陥の形成につながります。これらの欠陥は、膜の構造的完全性や機能特性を損なう可能性がある。

まとめると、マグネトロンスパッタリングによる薄膜形成は、原子エネルギー、基板温度、不純物レベルなどの要因に影響されながら、基板上に原子が集積する多面的なプロセスである。これらの要因を理解し制御することは、均一で高品質な薄膜成膜を達成する上で極めて重要である。

均一性に影響する要因

装置パラメータ

マグネトロンスパッタリングにおける薄膜成膜の均一性は、いくつかの重要な装置パラメーターに大きく影響されます。これらのパラメータには以下が含まれる。ターゲットのサイズと形状ターゲットと基板間の距離ターゲットと基板間の距離およびターゲットの回転と振動.これらの各要因は、蒸着膜の一貫性と品質を決定する上で独自の役割を果たしている。

ターゲットのサイズと形状

ターゲットのサイズと形状は、スパッタリングプロセスにおける基本要素である。大 き な タ ー ゲ ッ ト で あ れ ば 、さ ま ざ ま な サ イ ズ の 基 板 に 対 応 で き る が 、一様なスパッタリングを確保するためにより精密な制御が必要となる。ターゲットの形状は、平面か円筒形かにかかわらず、スパッタされる原子の分布に影響を与える。た と え ば 、平 面 タ ー ゲ ッ ト は 円 筒 タ ー ゲ ッ ト に 比 べ て よ り 均 一 な 分 布 を も た ら す の が 通 例 で あ る 。

ターゲットと基板間の距離

ターゲットと基板間の距離も重要なパラメータである。この距離は、ターゲットから基板へ移動するスパッタ原子の経路長に直接影響する。距離が短いと成膜速度は速くなるが、シャドウ効果により分布が不均一になる可能性がある。逆に距離が長いと均一性は向上するが、蒸着率が低下する可能性がある。したがって、最適な距離は、これらの相反する要因のバランスをとるために注意深く較正されなければならない。

ターゲットの回転と振動

均一性をさらに高めるために、スパッタリングプロセス中にターゲットを回転または振動させることができる。回転させることで、ターゲットの表面全体が均等に利用され、局所的な消耗を防ぎ、ターゲットの寿命を延ばすことができます。一方、揺動は、特にターゲットが完全な平面でない場合に、スパッタされた原子を基板全体に均一に分散させるのに役立つ。このような機械的な動きは、特に大きな基板や不規則な形状の基板において、基板全体で一貫した膜厚を達成するために不可欠である。

まとめると、マグネトロンスパッタリングで高品質で均一な薄膜を実現するには、これらの装置パラメーターを最適化することが不可欠である。膜の均一性と品質の面で最良の結果を得るためには、各パラメーターを注意深く検討し、調整する必要があります。

スパッタリング電力

スパッタリング出力は、マグネトロンスパッタリングプロセ スにおける重要なパラメータであり、ターゲット材料へのイオ ンボンバードメントの強度に直接影響する。スパッタリングシステムに印加されるパワーは、プラズマ内のイオンを加速し、ターゲット表面に衝突させる。イオンのエネルギーが増大すると、イオンはターゲット材料の原子構造により深く侵入し、より多くの原子が表面から放出される。

高いスパッタリング出力は成膜速度を向上させるだけでなく、潜在的な課題ももたらす。た と え ば 、高 い 出 力 レ ベ ル は 基 板 温 度 の 上昇につながり、成膜の構造的完全性や密着性に影響を及ぼす可能性がある。均一な成膜には、高い成膜速度の達成と最適な基板条件の維持のバランスが重要である。

| スパッタリングパワーレベル | プロセスへの影響 |

|---|---|

| 低出力 | イオンボンバードメントの強度が低下し、成膜速度が遅くなる。 |

| 中出力 | バランスの取れたイオンボンバードメント、最適な蒸着速度、管理可能な基板温度。 |

| 高出力 | イオンボンバードメントの増加、蒸着速度の向上、基板温度の潜在的問題。 |

まとめると、高いスパッタリングパワーは成膜速度を大幅に向上させるが、基板への悪影響や成膜の全体的な均一性を避けるため、注意深く監視する必要がある。

ガス圧力

ガス圧力は、マグネトロンスパッタリング中のプラズマの形成と安定性において極めて重要な役割を果たす。チャンバー内の圧力はプラズマの密度と分布に直接影響し、ひいては薄膜成膜の均一性に影響します。

最適な圧力では、プラズマは高率のイオンボンバードメントを維持するのに十分な密度になり、ターゲット材料の効率的なスパッタリングが保証される。しかし、圧力が高すぎると、いくつかの望ましくない影響が生じる。例えば、圧力が高すぎるとプラズマが不安定になり、イオンの軌道が乱れたり、スパッタリング速度が不均一になったりする。この不安定性は、基板全体の成膜速度と膜厚の変動として現れ、不均一な膜形成につながる。

さらに、過剰なガス圧力は、スパッタされた原子とガス分子との衝突の可能性を高め、スパッタ粒子の平均自由行程を減少させる。この平均自由行程の減少は、原子の基板への移動を妨げ、制御されない方法で堆積させる原因となる。その結果、膜の構造や特性が損なわれ、気孔率の増加や密着性の低下といった問題が生じる可能性がある。

最適な条件を維持するためには、スパッタリングプロセス中のガス圧力を注意深く制御することが極めて重要である。これには、適切なガスの種類と流量を選択し、精密な圧力制御機構を導入することが含まれる。そうすることで、プラズマが安定し、スパッタされた原子が基板上に均一に堆積し、高品質の薄膜が得られる。

磁場の構成

磁場の構成は、プラズマの特性を決定する上で極めて重要な役割を果たし、ひいてはスパッタリングプロセスの均一性に大きく影響します。不均一な磁場 はスパッタリング速度にばらつきをもたらし、その結果、成膜の膜厚と品質にばらつきが生じる。この現象はいくつかの要因に起因する:

-

磁場強度のばらつき:磁場が強い領域では、プラズマ密度が高くなる傾向がある。このプラズマ密度の増加により、その領域でのイオンボンバードメントが促進され、スパッタリングレートが高くなり、結果として膜厚が厚くなる。逆に、磁場の弱い領域ではプラズマ密度が低くなり、スパッタリング速度が低下するため、膜厚が薄くなる。

-

プラズマの閉じ込め:磁場配置はプラズマの閉じ込めにも影響する。うまく設計された磁場はプラズマをより効果的に閉じ込めることができ、イオンをより制御された形でターゲットに向けることができる。しかし、不均一な磁場はプラズマの逃げやドリフトを引き起こし、非効率的なイオンボンバードメントや不均一な成膜につながります。

-

ターゲット侵食パターン:ターゲット表面全体の磁場分布が浸食パターンを決定する。磁場が不均一な場合、ターゲット材料は不均一に浸食され、特定の領域が他の領域よりも激しく浸食されます。この不均一な浸食は、基板全体の蒸着速度のばらつきに直結する。

これらの問題を軽減するためには、磁場構成を設計し最適化することが極めて重要である。これは以下の方法で達成できる:

| 最適化戦略 | 説明 |

|---|---|

| 磁場マッピング | 磁場の詳細なマッピングを実施し、不均一性を特定して修正する。 |

| 磁場の調整 | 磁場の強さと分布を微調整し、より均一なプラズマ環境を実現する。 |

| 高度なマグネット設計 | ハルバッハアレイなどの高度な磁石設計を採用し、より均一で制御可能な磁場を作ります。 |

磁場構成を工夫することで、スパッタリングプロセスの均一性を高め、成膜された薄膜の品質と一貫性を向上させることができる。

基板特性

基板の形状、サイズ、熱伝導率は、成膜の均一性を決定する上で極めて重要な役割を果たします。これらの特性は、スパッタリングされた原子が基板表面にどのように移動し、付着するかに直接影響し、最終的にその表面全体の膜の均一性に影響を与えます。

-

形状とサイズ:基板の形状は膜厚のばらつきにつながる。例えば、複雑な形状やエッジを持つ基板では、スパッタされた原子の分布が不均一になるため、蒸着速度が不均一になる可能性があります。これは、マイクロエレクトロニクスのような精密な膜厚が要求される用途では特に重要です。

-

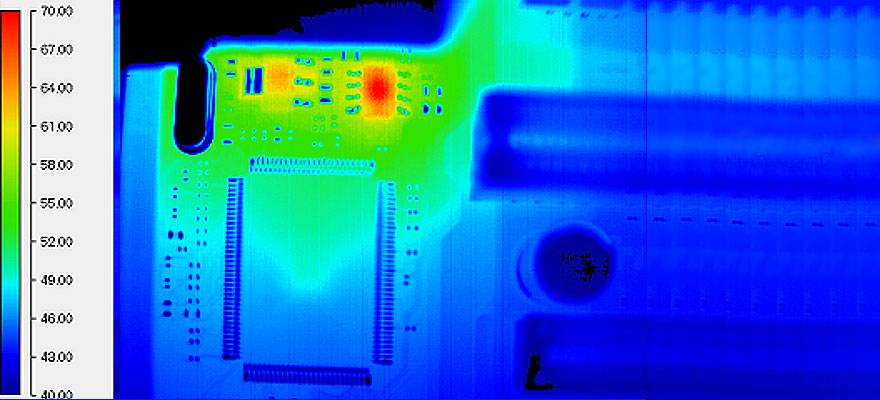

熱伝導性:基板の熱伝導性は、成膜プロセス中の温度分布に影響する。熱伝導率の高い基板は、熱をより均一に放散することができ、安定した成膜環境の維持に役立ちます。逆に、熱伝導率の低い基板は、局所的なホットスポットを引き起こし、膜の不均一な成長や潜在的な欠陥の原因となる。

マグネトロンスパッタリングプロセスで高品質で均一な薄膜を実現するには、これらの基板特性を理解し、最適化することが不可欠です。

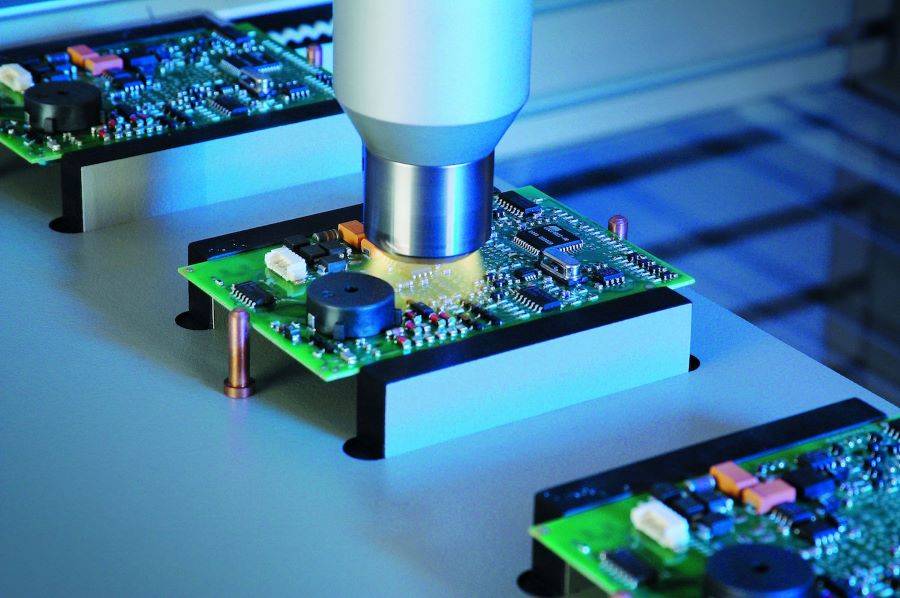

基板の前処理

効率的な原子蒸着には、清浄度と表面処理が極めて重要です。薄膜の土台となる基板には、油分、ほこり、酸化物などの不純物が含まれていない必要があります。これらの不純物は、薄膜の均一性を乱し、欠陥や密着不良の原因となります。

表面処理には、いくつかの重要なステップがあります:

- クリーニング・プロトコル:有機・無機汚染物質を除去するために、溶剤、超音波浴、プラズマ洗浄を利用する。

- 表面粗さ:基板表面が滑らかすぎず、粗すぎないようにすること。最適な粗さにすることで、フィルムと基板との機械的インターロックが向上する。

- 活性化プロセス:プラズマエッチングやイオンビーム照射などの技術により、基板表面を活性化し、成膜しやすい状態にすることができる。

十分に準備された基板は、膜の均一性を向上させるだけでなく、成膜された膜の全体的な品質と性能を高める。

蒸着速度

蒸着速度が速いと、薄膜の品質にいくつかの弊害が生じます。主な問題の一つは、薄膜層内の内部応力の導入です。このような応力は、蒸着された原子が最適な結晶構造に配列するのに十分な時間を持たず、急速に蓄積されることで発生する可能性がある。その結果、フィルムに亀裂や層間剥離などの構造的欠陥が生じ、その完全性と性能が損なわれる可能性がある。

さらに、蒸着速度が速いと、フィルム層に不均一性が生じることが多い。この不均一性は、フィルムの異なる領域にわたる厚さ、組成、構造特性のばらつきとして現れることがある。このような不均一性は、フィルムの電気的、光学的、機械的特性に大きな影響を与え、多くの用途に適さなくなる。例えば、半導体製造では、膜厚のわずかなばらつきでさえ、デバイス性能の大幅な偏差につながる可能性がある。

こうした問題を軽減するためには、成膜速度を最適な範囲に制御することが極めて重要である。そのためには、効率的な生産と高品質な成膜の両立が必要です。リアルタイム・モニタリングやフィードバック制御などの技術は、蒸着速度を一定に保つのに役立ち、それによって膜の均一性を向上させ、内部応力を低減することができる。さらに、ターゲットから基板までの距離や磁場の構成など、適切な装置パラメーターを選択することで、蒸着プロセスの制御をさらに強化することができます。

温度と環境条件

基板温度は、蒸着プロセスの安定性と均一性において極めて重要な役割を果たす。理想的には、最適な膜形成を確実にするために、基板は特定の温度範囲内に維持されるべきである。この範囲から逸脱すると、内部応力の増大、原子移動速度の変化、不均一な膜厚などの問題が生じる可能性がある。

真空ポンプの動作や混合ガスの組成などの環境要因は、蒸着プロセスにさらに影響を与える。真空ポンプは、安定したプラズマ形成と原子移動に不可欠な一貫した低圧環境を維持するために、効率的に動作しなければならない。真空圧に変動があると、均一な成膜に必要な微妙なバランスが崩れてしまいます。

スパッタリングプロセスで使用されるガスの種類と濃度は、プラズマ特性とターゲットに衝突するイオンのエネルギーに大きく影響する。例えば、反応性ガスの存在は、膜の化学組成や特性を変化させる。したがって、ガスの流量と種類を正確に制御することは、安定した高品質の成膜を達成するために不可欠である。

まとめると、マグネトロンスパッタリングで均一かつ高品質な薄膜を成膜するためには、最適な基板温度を維持し、真空圧やガス組成などの環境条件を安定させることが不可欠である。

解決策と最適化方法

装置パラメータの最適化

マグネトロンスパッタリングで成膜する薄膜の均一性を高めるには、装置パラメーターの最適化が重要なステップとなる。このプロセスでは、ターゲットの形状やサイズ、ターゲットと基板間の距離、スパッタリング電力など、いくつかの重要な変数を微調整する必要があります。これらのパラメータはそれぞれスパッタリングプロセスで独自の役割を果たし、その最適設定は膜質に大きな影響を与える。

例えば、ターゲットの形状やサイズはスパッタされた原子の分布に影響を与える。より大きなターゲットは、基板全体に原子をより均等に分布させることができ、特定のターゲット形状は、所望のパターンを達成するために特定の領域にスパッタリングを集中させるように設計される場合がある。さらに、ターゲットと基板間の距離も重要である。距離が短いと蒸着される原子の密度が高くなるが、シャドウ効果によって不均一になる可能性がある。逆に距離が長いと、蒸着がより均一に広がるが、全体的な蒸着率が低下する可能性がある。

スパッタリングパワーは、イオンボンバードメントの強度に直接影響するもう一つの重要なパラメーターである。高い出力レベルは蒸着率を高めるが、基板温度を上昇させ、熱応力を引き起こしたり、基板を損傷させたりする危険性もある。したがって、均一な膜形成のための最適条件を維持するためには、スパッタリングパワーとその他のパラメーターのバランスをとることが不可欠である。

まとめると、これらの装置パラメーターを注意深く調整することで、研究者や技術者は膜の均一性を大幅に向上させることができ、最終製品がさまざまな用途で要求される基準を満たすようにすることができる。

ガスフローと圧力の改善

成膜の均一性と品質に直接影響する最適なスパッタリング条件を実現するには、ガスの流量と圧力を制御することが極めて重要です。ガスの種類と流量の選択は、プラズマ形成とその後のイオンボンバードメントプロセスにおいて重要な役割を果たす。例えば、アルゴンはイオン化ポテンシャルが高く、安定したプラズマを作りやすいため、一般的に使用されている。しかし、プラズマが安定した状態を維持し、過剰なイオン散乱を起こさず、膜質を劣化させないようにするためには、流量を綿密に調整する必要がある。

圧力制御は、スパッタされた原子の平均自由行程を決定するため、同様に極めて重要である。低圧の場合、原子は衝突することなく長い距離を移動するため、より均一な成膜が可能になる。逆に、圧力が高いと衝突が多くなり、原子が散乱して均一でない膜が形成される可能性がある。理想的な圧力範囲は一般的に0.1~10 Paで、用途や蒸着材料によって異なります。

| パラメータ | 理想的な範囲 | 膜の均一性への影響 |

|---|---|---|

| ガスの種類 | アルゴン | 安定したプラズマ形成、効率的なイオンボンバードメント |

| 流量 | 10-50 sccm | 安定したプラズマの確保、過剰なイオン散乱の防止 |

| 圧力 | 0.1-10 Pa | 平均自由行程を制御し、衝突頻度と膜の均一性に影響を与える。 |

これらのパラメータを注意深く選択・調整することで、スパッタリングに最適な環境を維持することができ、成膜された薄膜の均一性と全体的な品質を向上させることができます。

フィードバック制御の導入

マグネトロンスパッタリングプロセスにフィードバック制御を導入することは、薄膜成膜の均一性を確保する上で極めて重要である。これには、成膜中の膜厚を継続的にモニターする高度なセンサーの使用が含まれる。これらのセンサーはリアルタイムのデータを提供し、そのデータは高度な制御システムによって処理され、スパッタリングパワー、ガス圧、ターゲット-基板間距離などの重要なパラメータを調整する。

フィードバック制御の主要コンポーネント

-

センサー:膜厚を正確に測定するために、光学式、静電容量式、渦電流式など、さまざまなタイプのセンサーが採用されている。例えば、光学センサーは光の反射を利用して膜厚を測定し、渦電流センサーは電気伝導度の変化を検出します。

-

制御システム:これらのセンサーからのデータは、アルゴリズムを使用して測定値を解釈し、必要な調整を行う制御システムに供給される。これらのシステムは、要求される高度さに応じて、PIDコントローラーのような単純なものからニューラルネットワークのような複雑なものまであります。

-

パラメーター調整:センサーデータに基づいて、制御システムは、一定の成膜速度を維持するためのスパッタリングパワーや、最適なプラズマ状態を確保するためのガス圧などのパラメーターを動的に調整することができる。このリアルタイム調整機能は、基板全体で均一な膜厚を達成するために不可欠です。

フィードバック制御の利点

-

均一性の向上:蒸着パラメーターを継続的にモニターし調整することで、フィードバック制御は膜の均一性を大幅に改善し、膜厚のばらつきを低減します。

-

プロセスの安定性:リアルタイム調整により、高品質な成膜に不可欠な安定した成膜条件を維持します。

-

廃棄物の削減:成膜プロセスを正確に制御することで、不良品が発生する可能性を最小限に抑え、コスト削減と材料廃棄の削減につながります。

まとめると、フィードバック制御の導入は、マグネトロンスパッタリングプロセスを最適化し、均一な膜厚を確保し、全体的な膜質を向上させるために不可欠な戦略です。

ターゲットと基板の改善

ターゲット材料の選択の最適化と基板表面の前処理強化は、優れた膜質を達成するための極めて重要なステップである。ターゲット材料の選択は、蒸着膜の化学組成と特性に直接影響します。例えば、高純度ターゲットを使用することで、膜の均一性や性能に悪影響を及ぼす不純物の混入を最小限に抑えることができます。

基板の表面前処理も同様に重要である。化学エッチングやプラズマ洗浄などの適切な洗浄処理により、汚染物質が除去され、より反応性の高い表面が形成されるため、密着性が向上し、膜の成長がスムーズになります。イオンビームエッチングのような技術も、表面トポグラフィーを修正し、蒸着膜の均一性をさらに高めるために採用することができる。

| 側面 | 材料 |

|---|---|

| ターゲット材料 | 高純度ターゲットは不純物を最小限に抑える。 |

| 基板洗浄 | 化学的またはプラズマ洗浄により汚染物質を除去。イオンビームエッチングにより表面形状を修正。 |

まとめると、マグネトロンスパッタリングプロセスで高品質で均一な膜を得るには、ターゲット材料の綿密な選択と徹底した基板前処理が不可欠です。

蒸着速度の調整

成膜速度の制御は、マグネトロンスパッタリングプロセスで均一な薄膜成膜を達成する上で非常に重要な要素である。蒸着速度が最適化されると、膜の応力や不均一性のリスクが大幅に軽減されます。バランスのとれた蒸着速度は、基板上に蒸着される原子が再配列して凝集構造を形成するのに十分な時間を確保し、それによって膜の全体的な品質を向上させる。

成膜速度が膜の均一性に与える影響をよりよく理解するために、以下の要因を考慮してください:

- 内部応力:内部応力:過度の蒸着速度は、フィルム内に大きな内部応力を引き起こす可能性がある。これらの応力は、クラック、層間剥離、その他の構造的欠陥につながり、フィルムの完全性を損なう可能性があります。

- 不均一性:急速な蒸着は、基板上の原子の分布に不均一をもたらす可能性があります。この不均一性は、膜厚、組成、特性のばらつきとして現れ、フィルムの性能を損ないます。

- 基板温度:蒸着速度が速いと、基板温度が高くなることが多い。ある程度の加熱はより良い膜形成を促進しますが、過度の温度は熱応力を引き起こし、基板の構造的完全性に影響を与えます。

最適な蒸着速度を達成するためには、以下のようないくつかのプロセスパラメーターをモニターし、調整することが不可欠です:

| パラメーター | 成膜速度への影響 |

|---|---|

| スパッタリングパワー | スパッタリング電力を高くすると成膜速度は向上するが、温度問題が発生する可能性がある。 |

| ガス圧力 | 適切な圧力レベルは、安定した原子蒸着に不可欠です。 |

| 磁場 | 均一な磁場は、安定したスパッタリング速度を促進します。 |

| 基板特性 | 適切な基板の選択と前処理は、膜の均一性を高めます。 |

これらのパラメータを微調整することで、膜の応力や不均一性を最小限に抑える成膜レートを維持することができ、高品質で均一な薄膜を確実に生産することができます。

十分なクリーニング

基板の蒸着前洗浄は、蒸着膜の密着性と均一性に大きく影響する重要なステップです。基板表面の清浄度は、スパッタリングされた原子の付着と表面への広がり具合に直接影響し、最終的に薄膜の品質を決定します。

基板洗浄にはいくつかの方法が採用されており、それぞれ特定の汚染物質を除去するように調整されている。例えば化学洗浄 は有機残留物や酸化膜を溶かすために溶剤や酸を使用する。プラズマ洗浄 は低圧プラズマを利用して表面をエッチングし、吸着したガスや粒子を除去する。さらに機械的洗浄 また、研磨ブラッシングや超音波洗浄などの機械的洗浄技術も、粒子状物質を物理的に除去するために使用することができる。

| 洗浄方法 | 洗浄目的 |

|---|---|

| 化学洗浄 | 有機残留物や酸化膜を溶解します。 |

| プラズマ洗浄 | 表面をエッチングし、吸着したガスや粒子を除去する。 |

| 機械洗浄 | 研磨ブラッシングや超音波により、粒子状物質を物理的に除去する。 |

洗浄を徹底することで、膜の密着性を高めるだけでなく、蒸着原子の均一な分布を促進します。この均一性は、基板全体で導電性や光学的透明性などの一貫した膜特性を達成するために極めて重要です。

まとめると、蒸着前の基板の入念なクリーニングは、薄膜の品質と性能を最適化するために不可欠である。これにより、効率的な原子蒸着が可能になり、薄膜の密着性と均一性が確保される。

今後の研究の方向性

材料科学研究

材料科学研究は、薄膜蒸着プロセスにおいて、さまざまなターゲット材料と基板材料がどのように相互作用するのかについての理解を深める上で、極めて重要な役割を担っている。この分野は、蒸着膜の品質と均一性に大きく影響する新たな要因を特定するために極めて重要である。様々な材料間の原子レベルの相互作用を調べることで、研究者は膜の形成、密着性、全体的な性能に影響を与える新しいメカニズムを発見することができる。

例えば、ターゲット材料の選択は、スパッタされた原子のエネルギー分布を決定し、それが基板表面上での原子の移動度に影響する。同様に、熱伝導率や表面粗さなどの基材特性も、膜の核生成や成長に影響を与える。これらの相互作用は単に物理的なものだけでなく化学的なものでもあり、ターゲット材料と基板材料間の反応性によって膜内に新しい化合物や相が形成されることもある。

さらに、これらの相互作用を理解することで、エレクトロニクス、光学、コーティングなど、特定の用途に最適化されたテーラーメイド材料の開発が可能になる。例えば、金属ターゲットが誘電体基板とどのように相互作用するかを研究することで、電子デバイス用の高品質な導電性膜を作ることができる。逆に、金属基板上のセラミックターゲットの挙動を調べることで、優れた機械的特性を持つ保護膜を成膜することができる。

まとめると、材料科学研究は、ターゲットと基板材料間の複雑な相互作用を特定・解明するのに役立っており、それによって、特性や性能が向上した高度な薄膜の開発への道が開かれるのである。

高度なモニタリング技術

マグネトロンスパッタリングプロセスにおける膜の均一性に関するリアルタイムフィードバックを実現するためには、高度なモニタリングシステムの開発が極めて重要です。これらの高度なシステムは、高速度カメラ、分光計、in-situセンサーなどの最先端技術を活用し、成膜の微細な変化をリアルタイムで捉えます。これらの技術を統合することで、エンジニアは膜厚、表面形態、組成などのパラメータに関する詳細なデータを得ることができ、最適な均一性を維持するための調整を即座に行うことができる。

たとえば、高速度カメラはスパッタリング中のプラズマの動的挙動をとらえることができ、ターゲットのさまざまな領域がどのように侵食されているかを知ることができる。一方、分光計はスパッタされた原子のスペクトル線を分析し、成膜の組成と均一性に関するデータをリアルタイムで提供することができる。さらに、成膜チャンバー内に埋め込まれたin-situセンサーは、ガス圧や温度などの環境条件をモニターし、これらのパラメーターが均一な膜形成に最適な範囲内にあることを保証する。

これらのモニタリング技術の統合は、成膜の精度を高めるだけでなく、適応制御システムの実装を可能にする。これらのシステムは、リアルタイムデータに基づいて、スパッタリングパワー、ガスフロー、磁場構成などの重要なパラメーターを自動的に調整し、成膜プロセス全体を通じて一貫した膜の均一性を維持することができる。このレベルの制御は、半導体や光学産業など、高精度の薄膜を必要とする用途には不可欠である。

さらに、高度なモニタリングシステムは、蒸着データの詳細な事後分析を可能にすることで、継続的なプロセス改善を促進します。このデータは、シミュレーション・モデルを改良し、将来の蒸着実行を最適化するために使用することができ、ますます均一で高品質な膜を作ることにつながる。この分野の研究が進むにつれて、さらに洗練されたモニタリング技術の開発が期待され、薄膜蒸着プロセスを制御し最適化する能力がさらに強化されます。

シミュレーションと計算

マグネトロンスパッタリングで最適な膜の均一性を達成するための探求において、高度な計算ツールの統合が極めて重要な戦略として浮上してきた。コンピューターシミュレーションと機械学習アルゴリズムは、成膜プロセスに関わる無数のパラメーターを最適化するための強固なフレームワークを提供し、この領域で重要な役割を果たしている。

コンピューターシミュレーションの役割

コンピューター・シミュレーションは、ターゲットのサイズや形状、ターゲットと基板間の距離、磁場の構成など、さまざまな装置パラメータの影響を綿密に分析できる仮想実験室を提供する。これらのシミュレーションにより、研究者は物理的な実験を行うことなく、さまざまな構成の結果を予測することができ、時間とリソースを節約することができる。例えば、スパッタされた原子の軌跡とプラズマ環境との相互作用をモデル化することで、科学者は膜の不均一性を最小化する最適な設定を特定することができる。

パラメータ最適化のための機械学習

スパッタリング出力、ガス圧、基板特性の複雑な相互作用を微調整するために、機械学習アルゴリズム、特にニューラルネットワークや遺伝的アルゴリズムを採用したアルゴリズムの利用が増加している。これらのアルゴリズムは、過去の実験やシミュレーションから得た膨大なデータセットを処理して、すぐには分からないパターンや相関関係を特定することができる。これらのデータセットで学習することにより、機械学習モデルは、優れた膜均一性をもたらす可能性の高い新しいパラメータの組み合わせを提案することができる。

リアルタイム・フィードバックと適応制御

マグネトロンスパッタリングにおける計算手法の最も有望な応用例の一つは、リアルタイムフィードバックシステムの実装である。このシステムは、成膜プロセス中の主要パラメーターをセンサーで監視し、機械学習モデルを採用して設定を動的に調整する。この適応制御メカニズムにより、望ましい均一性からの逸脱が速やかに修正され、より安定した膜質につながる。

今後の方向性

計算能力が進歩し続けるにつれて、マグネトロンスパッタリングにおけるシミュレーションと計算によって達成できる範囲は拡大するだろう。今後の研究では、さまざまなプロセス変数間の微妙な相互作用を考慮した、より洗練されたモデルの開発に焦点が当てられるかもしれない。さらに、人工知能技術を統合することで、時間の経過とともに最適化戦略を継続的に改善する自己学習システムの構築が可能になるかもしれない。

まとめると、コンピューター・シミュレーションと機械学習をマグネトロン・スパッタリング技術と組み合わせることで、膜の均一性を高める強力な手段が提供される。これらの計算ツールを活用することで、研究者は薄膜蒸着で可能なことの限界を押し広げ、より効率的で信頼性の高い製造プロセスへの道を開くことができる。

革新的プロセス技術

優れた薄膜作製技術の追求により、研究者たちは複数の成膜技術を組み合わせた革新に取り組んでいます。この学際的アプローチは、さまざまな手法の長所を活用して個々の限界を克服し、成膜の全体的な効率と品質を高めるものである。

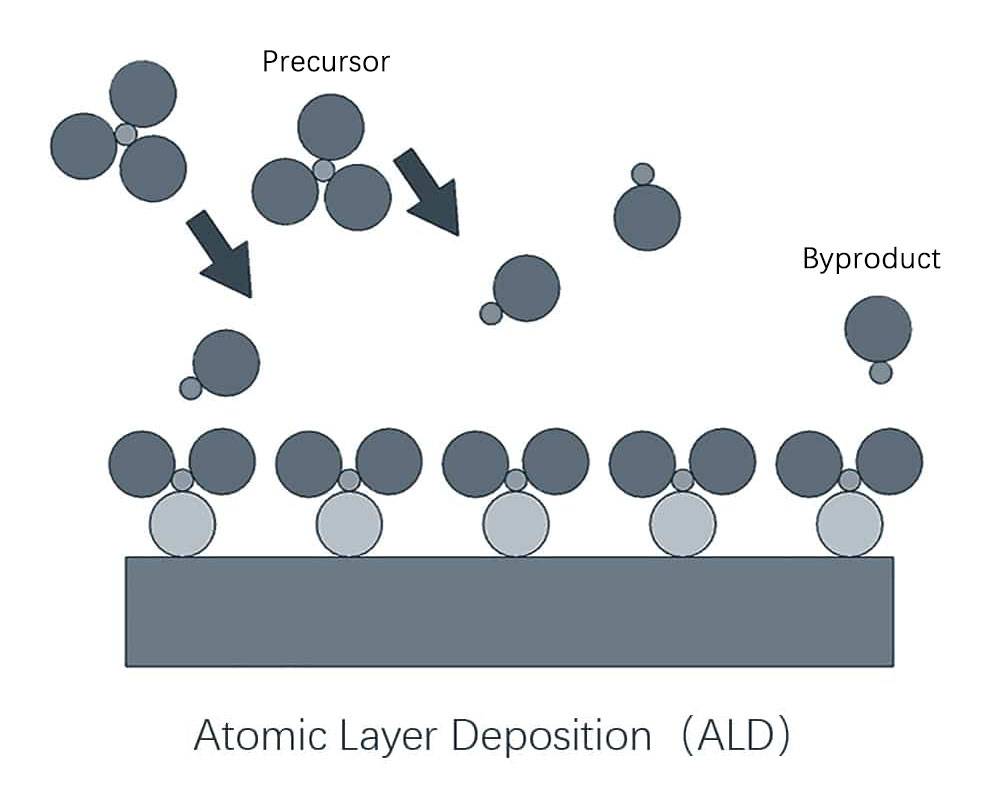

有望な方法のひとつがマグネトロンスパッタリング と化学気相成長法(CVD).このハイブリッド法は、材料の制御された積層を可能にし、スパッタリングは緻密で均一な下地層を提供し、CVDはより複雑な多成分膜の成膜を容易にする。これらの技術の相乗効果により、優れた機械的、電気的、光学的特性を持つ膜が得られる。

もうひとつの革新的なアプローチはプラズマエンハンスト物理蒸着法(PE-PVD).プラズマ活性化を従来のPVD法と組み合わせることで、より高い成膜速度と膜形態の制御が可能になる。プラズマ環境は、蒸着種のエネルギーを高めるだけでなく、反応性ガスの導入も可能にし、高度な機能性コーティングの創出を可能にする。

さらにデュアルイオンビームスパッタリング(DIBS) の登場は大きな飛躍を意味する。この技術は、ターゲットと基板に同時にイオンビームを照射するもので、成膜のエネルギーと角度を精密に制御できる。その結果、卓越した均一性と密着性を持つ膜が得られ、マイクロエレクトロニクスや光学コーティングなどの高精度用途に適している。

まとめると、多様な成膜技術の統合が、新たな薄膜作製法への道を開いている。これらの革新的なプロセスは、個々の技術の限界に対処するだけでなく、特性を調整した先端材料の開発に新たな可能性を開くものでもある。

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン