マッフル炉の紹介

マッフル炉 マッフル炉は、高温プロセスにおいて重要な役割を果たす、実験室および工業環境の両方で不可欠なツールです。この包括的なガイドでは、マッフル炉の基本的な構成要素と意義の概要からマッフル炉の複雑さを掘り下げます。マッフル炉の歴史的な発展、様々なタイプ、そして様々な産業分野での用途について解説します。さらに、マッフル炉の性能を最適化するために不可欠なメンテナンスのヒントや将来の技術的進歩に関する洞察も提供します。

マッフル炉の歴史的発展

マッフル炉の進化は、特に材料科学と工業プロセスの分野における人類の創意工夫と技術進歩の証です。元来、マッフル炉は被加熱物を燃料や燃焼副産物から隔離し、よりクリーンで制御された加熱環境を確保するために設計されました。このコンセプトは、マッフル炉が数十年の進化を遂げた現在でも、その設計と機能の中心であり続けています。

初期の開発

20 世紀初頭、マッフル炉の初期設計が開始され、主に石炭と薪を加熱源として使用しました。これらの炉は、金属やセラミックの溶解などの作業に不可欠な、明確な加熱室と燃焼プロセスが特徴でした。燃料から材料を分離することは重要な技術革新であり、汚染を減らし、最終製品の品質を向上させた。

第二次世界大戦後の技術の進歩

第二次世界大戦後、マッフル炉は大きな転換期を迎えます。経済の復興と発展が急務となり、製造業、農業、化学などの産業が高温処理装置に大きく依存するようになったのです。そのため、より高温で高精度のマッフル炉が開発されるようになった。

1970年代から1980年代にかけて、温度センサーと湿度センサーが統合され、高度な温度制御機器が開発されたことで、より効率的で正確なマッフル炉を実現する技術的基盤が整いました。このような進歩により、加熱プロセスがより適切に制御されるようになり、材料が最適な条件で処理されるようになりました。

電気マッフル炉への移行

20 世紀半ばに先進国で普及した電化により、従来の燃料式マッフル炉から電気式マッフル炉への移行が進 みました。電気式マッフル炉には、よりクリーンな運転、より精密な温度制御、より高いエネルギー効率など、いくつかの利点がありました。この移行は、工業および実験室用途の厳しい要求に耐える高温発熱体の開発によって促進されました。

現代の応用と革新

今日、マッフル炉はエナメルコーティングやガラスの溶解から化学や材料科学の研究まで、幅広い用途で使用されています。最新のマッフル炉は、デジタル温度制御、プログラム可能な設定、自動化された操作などの高度な機能を備えており、工業および学術の両分野において不可欠なツールとなっています。

研究室では、マッフル炉は試料中の不燃性成分や不揮発性成分の割合を測定するために使用されます。このような用途では、高温を一貫して正確に維持する能力が極めて重要であり、信頼性と再現性の高い結果を保証します。

結論

マッフル炉の歴史的発展には、技術革新と効率の絶え間ない追求が反映されている。石炭と薪を使用した初期の設計から今日の洗練された電気式モデルまで、マッフル炉は様々な産業や科学分野の発展に極めて重要な役割を果たしてきた。技術の進化に伴い、マッフル炉にはさらに高度な機能が搭載され、その能力と用途がさらに強化される可能性があります。

マッフル炉の種類

マッフル炉は、材料の溶解、乾燥、成形、加熱などのプロセスに使用され、様々な産業や研究所で不可欠なツールです。これらの炉は制御された条件下で作動するよう設計されており、コンタミネーションを最小限に抑え、正確な温度制御を実現します。ここでは、さまざまなタイプのマッフル炉について、その特徴や用途を紹介します。

電気抵抗マッフル炉

電気抵抗マッフル炉は最も一般的なタイプで、ニクロムなどの抵抗線から成る電気発熱体を利用します。この炉は数百℃から最高 1800℃の温度に達することができます。正確で均一な温度を維持できるため、焼結、バインダーの焼損、溶解などの作業に研究室で広く使用されています。

高温マッフル炉

高温マッフル炉は極度の熱を必要とする用途に設計され、材料分析や分解によく使用されます。これらの炉は高グレードの部品と材料で構成され、耐久性と優れた温度制御を保証します。内部ハウジングは通常、熱損失を最小限に抑える二重壁ステンレス鋼製で、外側構造のセラミックファイバー断熱材はユニット全体の熱放射を促進し、均一な熱分布を促進します。

分割炉

分割炉は取り外し可能なマッフルチャンバーが特徴で、清掃やメンテナンスのために簡単に取り外すことができます。この設計は、マッフルが時間の経過とともに汚染や損傷を受ける可能性がある場合に特に有益です。アクセスが容易なため、迅速かつ効率的なメンテナンスが可能で、頻繁なメンテナンスが必要な実験室や産業に最適です。

真空炉

真空炉は真空または低圧環境で材料を加熱するように設計されています。この特徴は、コンタミネーションを最小限に抑え、正確な温度制御が要求される高温プロセスには不可欠です。真空炉は、高性能合金やセラミックの合成など、酸化やその他の化学反応を防止するために大気ガスが存在しないことが不可欠な先端材料プロセスでよく使用されます。

マルチゾーン炉

マルチゾーン炉は複数の加熱ゾーンを備え、それぞれが独立した温度制御が可能です。この設計により、マッフル内のさまざまな領域で正確な温度管理が可能になり、結晶成長や材料合成などの複雑な用途に適しています。単一の炉内で様々な温度を維持できるため、研究および産業環境における汎用性と効率が向上します。

研究用マッフル炉

実験室用マッフル炉は実験用に特別に設計されており、溶融や焼結などの様々な加熱作業で指定温度を作り出すことができます。これらの炉は、正確で信頼性の高い結果を得るために加熱条件を制御することが最も重要な研究環境に不可欠です。

電気式マッフル炉

電気式マッフル炉は、他のタイプに比べて高温で動作し、高い出力密度を持つことで知られています。材料の乾燥、溶解、加熱、成形など、さまざまなプロセスに使用されます。その堅牢な性能と高温能力により、集中的な加熱用途を必要とする産業で好まれています。

結論として、マッフル炉の選択は、温度範囲、加熱時間、材料の適合性など、用途の具体的な要件によって決まります。各タイプの炉にはそれぞれ独自の利点があり、多様な工業および実験環境において最も効果的かつ効率的な運用を確保するためには、これらの要素を慎重に考慮する必要があります。

マッフル炉の主要コンポーネント

マッフル炉は、灰化、アニーリング、焼結などの高温プロセスに不可欠な実験室設備です。マッフル炉の主要コンポーネントを理解することは、炉の効果的な運転とメンテナンスに不可欠です。このセクションでは、発熱体、耐火物、温度制御システムなど、マッフル炉の重要な構成要素について詳しく説明します。

発熱体

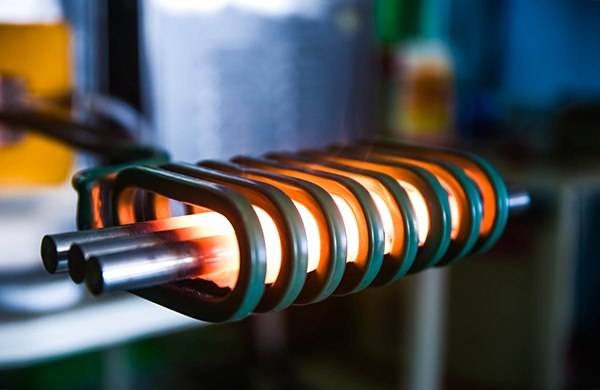

発熱体はマッフル炉の中核で、必要な熱を発生させる役割を果たします。発熱体は通常、抵抗線またはセラミック材料で作られ、劣化することなく高温に耐えることができます。発熱体の材質は炉の最高使用温度によって選択されます。例えば、ニッケルクロム (ニクロム) 線は1100℃までの炉に一般的に使用され、二珪化モリブデン素子は1800℃までの高温に適しています。

マッフル炉内の熱分布を均一にするためには、発熱体の設計と配置が重要です。多くの最新炉では、試料を均一に加熱するために、発熱体が耐火物チャンバーの周囲に巻き付けられたり、戦略的な位置に配置されたりします。

耐火物

耐火材料はマッフル炉の内張りを形成し、炉の断熱と外筒を高温から保護するために不可欠です。炉内の温度を一定に保つため、耐熱性が高く、熱伝導率が低いことが要求されます。一般的な耐火物にはセラミックタイル、ジルコニア板、高アルミナ質レンガなどがあり、最高1800℃の温度に耐えることができます。

耐火物のライニングは、汚染や加熱ムラの原因となる発熱体と試料の直接接触を防ぐという重要な役割も果たします。耐火物ライニングの厚さと品質は、炉の寿命と性能にとって極めて重要です。

温度制御システム

温度制御システムはマッフル炉が望ましい温度範囲内で作動するために不可欠です。最新のマッフル炉には高度なデジタル制御装置が装備されており、特定の温度レベルを正確に設定・維持することができます。これらの制御装置は熱電対またはサーミスタを利用して炉の内部温度を監視し、正確な調整のためのフィードバックをリアルタイムで提供します。

熱電対は2点間の温度差に比例した電圧を発生する温度センサーです。熱電対はその精度と信頼性からマッフル炉に広く使用されています。熱電対は通常、クロメルアルメルや鉄コンスタンタンなどの合金で作られ、最高1400°Cまでの温度を測定できます。

デジタル制御装置には過昇温アラームや自動シャットオフ機構などの安全機能も装備されており、過熱による炉や試料の損傷を防止します。これらの機能により、マッフル炉の安全で効率的な運転が保証されます。

電源と絶縁

電源はマッフル炉のもう一つの重要な構成要素で、発熱体の作動に必要な電気エネルギーを供給します。電源は、電気的ストレスや過熱を引き起こすことなく、必要な電圧と電流を発熱体に供給できなければなりません。

炉内の温度を一定に保つため、マッフル炉の周囲には断熱材が使用されます。セラミックファイバーやミネラルウールなどの断熱材は熱伝導率が低く熱抵抗が大きいため、チャンバー内の熱を確実に保持し、エネルギー損失を最小限に抑えます。

外側ケーシングと排気システム

マッフル炉の外側ケーシングは通常、構造強度を備え、物理的損傷や環境要因から内部コンポーネントを保護するスチールやその他の材料で作られています。またケーシングは熱や放射に対するバリアとなり、作業者の安全を確保します。

マッフル炉の中には、高温プロセス中に発生するガスやヒュームを排出する排気システムを含むものもあります。排気装置は通常、煙道、排気ダクト、ファンまたはブロワーで構成され、炉室から有害な排出物を除去します。

結論

結論として、発熱体、耐火物、温度制御システムを含むマッフル炉の主要コンポーネントは、その効果的な運転と性能に不可欠です。実験室環境におけるマッフル炉の効率と安全性を維持・最適化するためには、これらのコンポーネントとその機能を理解することが極めて重要です。これらのコンポーネントが適切に設計され、メンテナンスされることで、実験室は幅広い用途で信頼性の高い正確な高温処理を実現することができます。

マッフル炉の用途

マッフル炉は広範な産業およびプロセスで使用される多目的高温オーブンです。マッフル炉の主な機能は、外部の汚染物質がプロセスに影響を与えないように制御され、隔離された環境を維持しながら材料を超高温に加熱することです。このセクションでは、マッフル炉の様々な用途を掘り下げ、実験室研究、金属加工、ガラス製造、その他いくつかの産業におけるその重要性に焦点を当てます。

実験室研究

実験室では、マッフル炉は様々な分析手順に不可欠です。マッフル炉は一般的に試料の灰分測定に使用され、環境科学、材料試験、法医学分析などの分野で重要な役割を果たします。マッフル炉が提供する精密な温度制御と隔離は、正確で再現性のある結果を保証するため、品質管理および研究ラボの標準設備となっています。

金属加工

金属加工業界では、マッフル炉は焼きなまし、焼き入れ、焼結などのプロセスで重要な役割を果たします。これらのプロセスでは、金属に望ましい冶金特性を持たせるために精密な温度管理が要求されます。マッフル炉はチャンバー内の温度を均一に保つよう設計されており、金属が均一かつ一貫して加熱されることを保証します。この均一性は歪みを防止し、最終製品の構造的完全性を確保するために不可欠です。

ガラス製造

ガラス製造もマッフル炉が広く利用されている分野です。マッフル炉はガラスのアニーリングに使用され、内部応力を緩和してガラスの耐久性を向上させます。マッフル炉が提供する制御された加熱・冷却サイクルは、ガラスに望ましい光学的・機械的特性を実現する上で極めて重要です。さらにマッフル炉は、特定の組成と特性を達成するために精密な温度制御が必要な特殊ガラスの製造にも使用されます。

その他の産業

実験室、金属加工、ガラス産業以外にも、マッフル炉は様々な分野で応用されています:

- セラミック産業:セラミック産業 : セラミック材料の焼成や焼結に使用され、所望の硬度や耐久性を得るには高温が必要です。

- バイオメディカル産業:医療器具の滅菌や生体材料の加工に使用される。

- 塗料・コーティング産業:塗料やコーティング剤を硬化・乾燥させ、均一な塗布と付着性を確保するために使用される。

- プラスチック・ゴム工業:プラスチックやゴムの特性を変えるために高温を必要とする加硫や重合などのプロセスに不可欠。

マッフル炉を選択する際の考慮要素

特定の用途に適したマッフル炉を選択するには、いくつかの重要な要素を考慮する必要があります:

- 温度範囲:温度範囲 : プロセスに必要な温度に到達し、それを維持できる炉でなければなりません。

- チャンバーサイズ:炉の内部容積は処理される試料または材料を収容するのに十分でなければならない。

- 加熱および冷却速度:炉の加熱・冷却速度はプロセスの効率と効果に影響を与えます。

- エネルギー効率:エネルギー効率の高い炉は運転コストと環境への影響を低減します。

- 安全性:自動シャットオフ、過昇温防止、安全なハンドリング機構などの機能は、安全な操業を確保する上で重要です。

結論として、マッフル炉は様々な産業において重要なツールであり、高温プロセスに必要な正確な温度制御と隔離を提供します。実験室での研究、金属加工、ガラス製造、その他の特殊産業など、マッフル炉の機能性と信頼性は現代の工業プロセスにおいて不可欠な機器であることを保証します。

マッフル炉を使用する利点

マッフル炉はその効率性、温度均一性、費用対効果の高さにより、実験室と産業現場の両方で高く評価されています。マッフル炉は多くの場合 1800°C 以上の超高温に達するように設計されているため、セラミック、金属、鉱物など、極限状態を必要とする材料の処理に不可欠です。

効率と多様性

マッフル炉の主な利点の一つはその汎用性です。マッフル炉は焼きなまし、焼き入れ、焼き戻し、脱炭酸、焼成など幅広い用途に利用できます。この汎用性により、マッフル炉は材料科学、冶金、セラミックなど様々な産業で重要なツールとなっています。さらに、マッフル炉はエネルギー効率の高さでも知られています。マッフル炉は電気やガスなど複数の電源で運転できるため、運転コストとエネルギー消費量の削減に役立ちます。

温度の均一性と制御

マッフル炉は精密な温度制御と均一加熱に優れています。これは、加工材料の品質と完全性を確保するために一貫した熱分布を必要とするプロセスにとって極めて重要です。マッフル炉の設計は制御された雰囲気を可能にし、試料を汚染から保護し、酸化や炭化などの問題を軽減します。このレベルの制御は材料の純度と構造的完全性を維持するために不可欠です。

使いやすさと安全性

マッフル炉のもう一つの大きな利点は使いやすさです。一般的にマッフル炉にはシンプルな制御装置が装備され、特定の温度と時間プロファイルに従うようプログラムできるため、オペレーターの訓練は最小限で済みます。このシンプルさは生産性を向上させるだけでなく、エラーのリスクも低減します。さらに、マッフル炉は安全性を考慮して設計されており、運転中の耐久性と安全性を確保する堅牢な構造が特徴です。

環境およびコスト面での利点

環境面では、マッフル炉はエネルギー消費と排出ガスの削減に貢献し、他の加熱方式に比べて持続可能な選択肢となります。経済面では、マッフル炉のエネルギー効率と耐久性により、初期投資を長期的な費用対効果で相殺することができます。

結論

まとめると、マッフル炉は多くの高温処理用途で好ましい選択となる数多くの利点を提供します。均一な加熱、精密な温度制御、制御された雰囲気を提供するその能力は、エネルギー効率と使いやすさと相まって、研究および工業の両分野において価値ある不可欠なツールとして位置づけられています。脱炭酸、焼却、セラミック焼成、滅菌のいずれの実験室試験においても、マッフル炉は一貫してその優位性と信頼性を実証しています。

マッフル炉のメンテナンスとトラブルシューティング

マッフル炉は、脱炭酸、乾燥、焼結などの高温プロセスに不可欠な実験器具です。マッフル炉の長寿命と最適性能を確保するためには、適切なメンテナンスと一般的な問題のタイムリーなトラブルシューティングが極めて重要です。このセクションでは、マッフル炉のメンテナンスと一般的な問題の解決に関する包括的なガイドラインを提供します。

定期メンテナンスの注意事項

-

初期および定期的なベーキング:マッフル炉を初めて使用する場合、または長期間使用しなかった場合は、200℃~600℃で4時間のベーキングが必要です。このステップは湿気がヒーターエレメントにダメージを与えるのを防ぎます。運転中は発熱体の焼損を避けるため、ファーネスの温度は定格最高温度を超えないようにしてください。

-

環境条件:ファーネスとその制御装置は相対湿度 85% 以下で、導電性ダスト、爆発性ガス、腐食性ガスのない場所に設置してください。グリースなどの揮発性ガスを含む加熱材は発熱体を腐食させる可能性があるため、適切な密閉または換気が必要です。

-

熱電対管理:定期的な点検により、コントローラへの配線が確実に接続されていることを確認してください。コントローラに接続された熱電対は、干渉を引き起こす可能性があり、特に高温の場合、表示値が不規則になったり、測定誤差が大きくなったりします。熱電対の金属保護管を接地するか、3線式の出力熱電対を使用すると、このような問題を軽減できます。

-

温度と安全性:コントローラは、0℃~40℃の周囲温度範囲で動作する必要があります。損傷を防ぐため、高温での熱電対の急激な取り外しは避けてください。炉室は定期的に清掃し、酸化物やその他の残留物を除去してください。

-

アルカリ性物質の取り扱い:試料の溶融や堆積物の焼却にアルカリ性物質を使用する場合は、運転条件を厳密に管理してください。炉底に耐火物層を敷設することで炉室の腐食を防ぐことができます。

一般的な不具合と解決策

-

加熱不良:加熱不良:加熱エレメントの損傷や回路の問題によることがあります。解決策としては、損傷したエレメントの点検・交換や回路の修理があります。

-

不安定な温度:温度コントローラーの誤動作や熱電対の損傷などが考えられます。温度コントローラーを較正または交換し、熱電対が正しく機能していることを確認することで、この問題を解決できます。

-

設定温度に到達しない:電源の問題や炉室の密閉不良が考えられます。安定した電源の確保と炉の密閉状態のチェックが有効です。

-

炉扉の密閉性:ドアシールが締まっていない場合、シーリングストリップの老朽化または破損が原因かもしれません。シーリングストリップを交換することで解決します。

-

制御システムの故障:回路の問題やコントローラーの故障が考えられます。回路をチェックし、コントローラーの修理または交換が必要です。

-

オーバーヒート現象:サーモスタットの故障が考えられます。サーモスタットの点検と交換が必要です。

-

漏れの問題:断熱材が損傷している場合、漏れが発生することがある。断熱材をチェックし、損傷した部品を修理または交換することが重要です。

-

異常表示:表示計の故障が原因となる。表示メーターを交換することで解決する。

-

シェルの過熱:絶縁不良が原因の場合が多い。断熱材を交換することで、この問題を防ぐことができる。

-

過度のノイズ:機械部品の緩みや部品の故障がノイズの原因になることがあります。機械部品を点検し、締め付けたり、故障部品を交換することで、ノイズを低減することができます。

故障の場合、機器の取扱説明書を参照し、適切な操作とメンテナンスのガイドラインに従うことをお勧めします。問題が解決しない場合は、サービス担当者に連絡し、専門家の支援を受けることをお勧めします。

定期メンテナンス

定期的なメンテナンスには、マッフルチャンバーの清掃、損傷または消耗した部品の交換が含まれます。これによりファーネスの寿命が延び、正確で安定した結果が得られます。

安全対策

マッフル炉を操作する際は、耐熱手袋や保護メガネなど、適切な保護具(PPE)を必ず着用してください。消火器を近くに置き、万が一の事故に備えて緊急手順を把握しておくこと。

これらのメンテナンスとトラブルシューティングのガイドラインを遵守することで、ラボはマッフル炉を効率的かつ安全に稼働させ、様々な高温用途に信頼性の高い結果を提供することができます。

マッフル炉技術の今後の動向

マッフル炉技術の分野は、より効率的で信頼性の高いインテリジェントな装置の必要性により、大きく進歩する態勢にあります。製薬から材料科学まで幅広い産業が進化を続ける中、変化するニーズに対応できるマッフル炉への需要が高まっています。ここでは、省エネルギー機能、スマート制御、性能強化に焦点を当て、マッフル炉技術の今後のトレンドとイノベーションを探ります。

省エネ機能

マッフル炉技術において最も重要な開発分野のひとつがエネルギー効率です。従来のマッフル炉はエネルギーを大量に消費するため、操業コストが上昇するだけでなく、環境への影響も懸念される。将来のマッフル炉には、性能を損なうことなくエネルギー消費量を削減するよう設計された先進的な断熱材や発熱体が組み込まれることが期待されている。

例えば、従来の耐火レンガの代わりにセラミックファイバーモジュールを使用すれば、熱損失を大幅に削減できる。これらのモジュールは熱効率が高く、高温に耐えることができるため、マッフル炉の用途に最適である。さらに、温度制御システムを改善することで、炉を最適な温度で運転し、エネルギーの浪費を最小限に抑えることができます。

スマート制御と自動化

スマート制御と自動化の統合もマッフル炉技術の重要なトレンドです。最新のマッフル炉にはプログラマブルロジックコントローラ (PLC) やタッチスクリーンインターフェースが装備され、温度、時間、その他の運転パラメーターの精密な制御が可能になっています。これらの機能は、実験の精度と再現性を高めるだけでなく、人為的ミスの可能性を低減する。

さらに、モノのインターネット(IoT)の登場により、マッフル炉をネットワークに接続し、遠隔監視・制御が可能になりつつある。この機能は、製薬や化学製造のように継続的な監視が重要な産業では特に有益です。また、リモートアクセスにより予知保全も容易になり、ダウンタイムにつながる前に潜在的な問題を特定して対処することができます。

性能と多様性の向上

将来のマッフル炉は性能と汎用性の強化も期待されている。これには、より高い温度での運転能力、より速い加熱・冷却速度、温度均一性の向上が含まれる。これらの性能向上は、先端材料の合成や分析化学など、精密な温度制御を必要とする用途にとって極めて重要である。

性能の向上に加え、マッフル炉はより多様な用途に対応できるようになる可能性が高い。例えば、カスタマイズや拡張が容易なモジュール設計により、ユーザーは様々な実験ニーズに炉を適応させることができる。このような柔軟性は、要求が大きく変化する研究環境では特に有益となる。

環境と安全への配慮

環境規制が厳しくなるにつれマッフル炉 環境規制が厳しくなるにつれ、マッフル炉メーカーは環境への影響を最小限に抑える機器の設計に注力しています。これには環境に優しい材料の使用や排出ガスの削減が含まれます。さらに、様々な環境下でマッフル炉を安全に運転できるよう、安全機能も強化されています。

高度な安全機能には、過熱時の自動シャットオフ機構、不正アクセスを防止するインターロック、ガス漏れやその他の危険を検知するアラームなどが含まれる。これらの機能強化は、ユーザーを保護するだけでなく、医薬品や食品加工などの産業にとって重要な安全基準への準拠を保証する。

結論

マッフル炉技術の未来は明るく、エネルギー効率、スマート制御、性能、安全性において大きな進歩が期待される。これらの技術革新はマッフル炉の能力を向上させるだけでなく、マッフル炉をより利用しやすく使いやすくする。産業が進化し続ける中、変化するニーズに対応できる高度なマッフル炉への需要が、この分野での更なる技術革新の原動力となることは間違いありません。このようなトレンドを常に把握することで、ユーザーはそれぞれの用途に最も効率的で効果的なマッフル炉を確実に装備することができます。