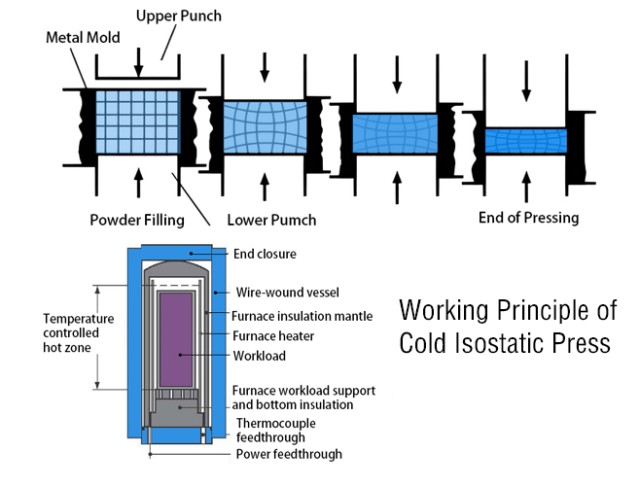

冷間静水圧プレスの概要

冷間静水圧プレス (CIP) は、材料の特性を向上させるために材料加工に使用される強力な技術です。材料を高圧の流体媒体に浸漬し、油圧を加えることにより、材料を四方八方から均一な圧力にさらします。 CIP は、粉末材料の成形と強化、複雑な形状の作成、および高いグリーン密度の達成に特に効果的です。

冷間静水圧プレス(CIP)の定義と共通性

冷間静水圧圧縮とも呼ばれる冷間静水圧プレスは、エラストマー金型内に閉じ込められた粉末の圧縮プロセスです。金型を圧力チャンバー内に置き、液体媒体をポンプで送り込み、金型に四方八方から高圧をかけます。 CIP は、粉末冶金、超硬合金、耐火物、グラファイト、セラミック、プラスチックなどのさまざまな材料で利用されます。

CIP におけるウェットバッグおよびドライバッグ技術の使用

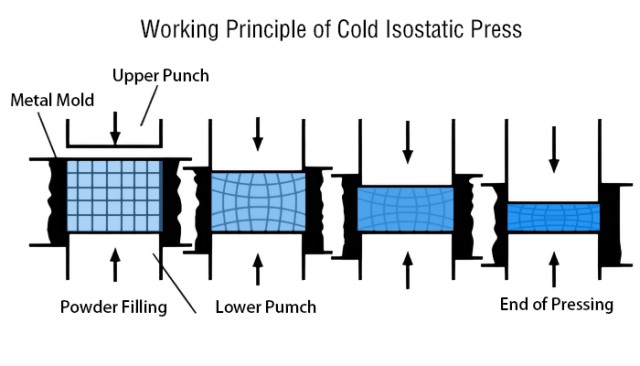

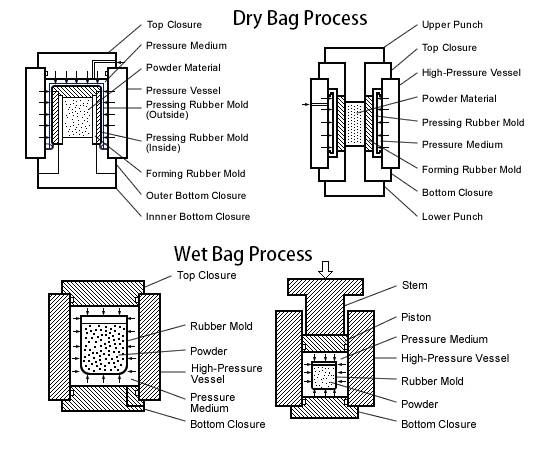

CIP では、ウェットバッグとドライバッグという 2 つの一般的な技術が使用されます。ウェットバッグプロセスでは、粉末材料を柔軟なモールドバッグに封入し、圧力容器内の高圧液体に浸漬します。次に、等方圧を適用して粉末を所望の形状に圧縮します。多形状生産、少量生産から大量生産、大型製品のプレス加工に最適な加工です。

一方、ドライバッグプレスは単純な形状に使用されます。粉末が充填された金型は密閉され、金型と圧力容器の間で圧縮が発生します。この手法は、複雑さの少ないコンポーネントを作成するのに適しています。

CIPを使用した複雑な部品とタングステンインゴットの製造

CIP は、複雑な部品やタングステンインゴットの製造に広く使用されています。ウェットバッグ技術を使用すると、最大 1 トンのタングステンインゴットをプレスすることができます。さらに、CIP は複雑な形状を作成し、高いグリーン密度を実現できるため、より複雑なコンポーネントの圧縮が可能になります。

要約すると、冷間静水圧プレス (CIP) は、粉末材料を成形および固めるための多用途な技術です。これには、複雑なコンポーネントの製造、複雑な形状の作成、高いグリーン密度の達成などの利点があります。ウェットバッグ技術とドライバッグ技術のどちらを選択するかは、プロジェクトの特定の要件によって異なります。

工具製造における冷間静水圧プレス

冷間静水圧プレス (CIP) は、機械加工または焼結の前に粉末材料を固体の均質な塊に圧縮する工具製造で使用される方法です。摩耗工具や金属成形工具の製造によく使用されます。 CIP では、粉末に全方向から均等な圧力を加え、焼成時に歪みや亀裂がほとんどない、完全性の高いビレットまたはプリフォームが得られます。

摩耗工具や金属成形工具の製造への CIP の応用

CIP は摩耗工具や金属成形工具の製造に広く使用されています。これは、一軸プレスでプレスするには大きすぎて、焼結状態で高い精度を必要としない部品に特に適しています。 CIP は、歪みや亀裂を最小限に抑えた、高品質のビレットやプリフォームを製造できます。

ドライバッグおよびウェットバッグ CIP プレスの使用

CIP プロセスには、ドライバッグとウェットバッグの 2 種類があります。ドライバッグプロセスでは、粉末は圧力チャンバー内の不浸透性の成形可能なバッグに入れられます。次に、バッグは周囲温度で水ベースの液体媒体を使用して静水圧にさらされます。このプロセスは自動化されており、比較的単純な形状の大量生産が可能です。

一方、ウェットバッグプロセスでは、フレックスモールドバッグ内の粉末材料を圧力容器内の高圧液体に浸漬します。次に、等方圧を適用して粉末を所望の形状に圧縮します。大型製品のプレス加工など、多形状、少量から大量の生産に最適なプロセスです。

周囲温度での水ベースの液体媒体を使用する CIP プロセス

CIP では、粉末材料を圧力チャンバー内の不浸透性の成形可能なバッグに入れます。袋内には水系液体媒体が充填されており、金型全体に四方八方から均一に高い圧力がかかります。圧力は、水ベースの液体媒体を使用して周囲温度で加えられます。このプロセスにより、粉末材料を固体の均質な塊に圧縮することができます。

ワックスを含まない、またはワックスが少ないコアとパウダーを備えた成型バッグの使用

ニアネットシェイプを得るために、CIP プロセスではコア付きの成形バッグが使用されます。これらの成形バッグは、最終製品の望ましい形状と寸法公差を達成するのに役立ちます。さらに、冷間静水圧プレスでは、ワックス含有量がないか、またはワックス含有量が少ない粉末が使用されます。これにより、過剰な熱や圧力を必要とせずに、粉末材料を固体の塊に簡単に圧縮することができます。

CIPで製作した部品の寸法公差

CIP で製造される部品の寸法公差は、一軸プレスと比較して比較的大きくなります。これは、CIP プロセスではサイズと形状の制御がそれほど重要ではないことを意味します。ただし、CIP で製造された部品は、最終的な寸法と特性を達成するために、未焼成、つまり予備焼結された状態で機械加工し、続いて焼結する必要があります。

全体として、冷間静水圧プレスは、摩耗工具や金属成形工具の製造に使用される多用途の方法です。これには、ビレットまたはプリフォームの高信頼性、歪みや亀裂の最小化、ニアネットシェイプの製造機能などの利点があります。 CIP は、さまざまな業界で複雑な形状の大量生産に使用できる、費用効果が高く効率的なプロセスです。

レアメタル粉末製造における冷間静水圧プレス

冷間静水圧プレスは、レアメタル粉末の製造に使用される技術です。これには、室温またはそれよりわずかに高い温度 (通常は 93°C 未満) で粉末に圧力を加えることが含まれます。加えられる圧力は100〜600MPaの範囲です。

冷間静水圧プレスの目的は、取り扱い、加工、最終的な焼結に十分な強度を備えた「未加工」部品を取得して最終強度を達成することです。この技術では、水、油、グリコール混合物などの液体媒体を利用します。

金属に関しては、冷間静水圧プレスにより約 100% の理論密度を達成できます。セラミック粉末の場合、達成される密度は約 95% です。冷間静水圧プレスは、封入型材料としてゴムまたはプラスチックを使用し、圧力媒体として液体を使用して、室温で粉末材料を形成する場合に特に有用です。

冷間静水圧プレスの利点の 1 つは、高価なプレス金型が不要になり、コスト効率の高いオプションになることです。これは、プレス金型の高い初期コストが正当化できない、大型または複雑な成形体を製造する場合に特に有益です。

この技術は、金属、セラミック、プラスチック、複合材料などのさまざまな種類の粉末に対して商業規模で使用できます。圧縮に必要な圧力の範囲は、5,000 psi 未満から 100,000 psi (34.5 ~ 690 MPa) を超えます。

湿式バッグプロセスまたは乾式バッグプロセスを使用して、粉末をエラストマー型の中で圧縮します。冷間静水圧プレスは、さらなる焼結または熱間静水圧プレスプロセスを経ることができる高品質部品を製造する手段を提供します。

冷間静水圧プレスおよび押出

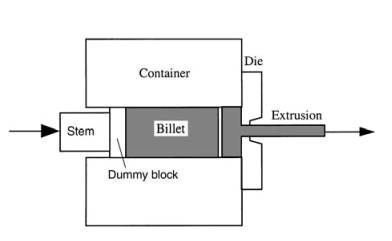

押出AlBeMetロッドおよびバーを製造するためのCIPおよび押出の商業利用

冷間静水圧プレス (CIP) は、押出成形された AlBeMet ロッドおよびバーを製造する商業用途で広く使用されています。このプロセスには、圧延、機械加工、焼結などのさらなる処理の前に、未焼結または緑色染料で圧縮された金属粉末コンポーネントの予備的な緻密化が含まれます。 CIP システムは、航空宇宙、軍事、産業、医療などのさまざまな業界で使用され、取り扱いや焼結に十分なグリーン強度を備えた完璧なコンポーネントを作成します。

ビレットのカプセル化、脱ガス、予熱のプロセス

冷間静水圧プレスのプロセスは、ウレタン、ゴム、ポリ塩化ビニルなどの材料で作られたエラストマー型に金属粉末を封入することから始まります。次に、カプセル化された粉末に、通常は油または水を使用して、60,000 lbs/in2 から 150,000 lbs/in2 の範囲の流体圧力がかかります。この圧力は粉末を均一に圧縮するのに役立ち、その結果、幾何学的精度は低いが高密度の圧粉体が得られます。次に、圧粉体を予熱して、さらなる加工に備えます。

テーパーダイによる押出加工

ビレットを予熱した後、テーパーダイを用いて押出加工を行います。テーパー ダイは、押し出された AlBeMet ロッドまたはバーを目的の寸法に合わせて成形するのに役立ちます。押出プロセスでは、高圧をかけてビレットをテーパーダイに押し込み、連続的な押出製品を形成します。このプロセスにより、押し出された AlBeMet ロッドまたはバーの均一性と一貫性が保証されます。

化学エッチングや銅皮膜の除去などの押出後のプロセス

押出プロセスが完了すると、押出製品を精製するために押出後プロセスが実行されます。これらのプロセスには、化学エッチングと銅皮膜の除去が含まれます。化学エッチングは、表面の不純物や欠陥を除去するのに役立ち、押し出された AlBeMet ロッドまたはバーの品質を保証します。銅皮膜は、押出成形プロセスで銅合金を使用するため、通常、押出製品の表面に存在するため、除去する必要があります。

押出アルミニウム - ベリリウム合金の焼鈍プロセス

押出後のプロセスの後、押出されたアルミニウム - ベリリウム (AlBeMet) 合金はアニーリング プロセスを受けます。アニーリングでは、押出製品を特定の温度に加熱し、その後ゆっくりと冷却して内部応力を緩和し、機械的特性を向上させます。このプロセスは、押し出された AlBeMet ロッドまたはバーの強度、延性、安定性の向上に役立ちます。

全体として、冷間静水圧プレスおよび押出は、押出された AlBeMet ロッドおよびバーの商業生産において重要な役割を果たします。これらのプロセスを組み合わせることで、正確な寸法と優れた機械的特性を備えた高品質のコンポーネントの製造が保証されます。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 実験室用垂直循環式真空ポンプ

- 実験室用卓上循環式真空ポンプ

- サンプル前処理用真空冷間埋め込み機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用