コーティング方法の紹介

コーティング法の種類

単結晶膜を成長させるためのコーティング法には様々な手法があり、それぞれにユニークなメカニズムと用途がある。主な方法は以下の通りです。化学気相成長法(CVD),物理蒸着法(PVD)およびエピタキシー.これらの方法は、その動作原理が多様であるだけでなく、様々な科学的・産業的ニーズに合わせた様々なサブタイプや特定の技術を提供している。

-

化学気相成長法(CVD) は、前駆体ガスの化学反応によって基板上に固体膜を堆積させる。この方法には次のようなサブタイプがある。低圧CVD (LPCVD),大気圧CVD (APCVD),プラズマエンハンストCVD (PECVD)などがあります。各サブタイプは特定の条件に最適化されており、膜特性を精密に制御することができます。

-

物理蒸着(PVD)一方、物理蒸着(PVD)は、材料の物理的な蒸発またはスパッタリングによって基板上に堆積させる方法である。PVDには次のようなサブタイプがある。電子ビーム蒸着,マグネトロンスパッタリングおよびパルスレーザー蒸着 (PLD).これらの技術は、高純度で薄く均一な膜を作るのに特に有用である。

-

エピタキシー などの方法がある。分子線エピタキシー(MBE),気相エピタキシー(VPE)および液相エピタキシャル成長法(LPE)は、単結晶基板上に単結晶膜を成長させることに重点を置いている。これらの方法は、最先端の半導体アプリケーションに不可欠な高品質の単結晶構造を実現するために極めて重要である。

これらの方法にはそれぞれ利点と限界があり、異なる用途に適している。例えば、CVDとPVDは汎用性が高く広く使用されていますが、エピタキシーは結晶構造と配向の制御に優れているため、エレクトロニクスやフォトニクスの特殊な用途に最適です。

化学気相成長法(CVD)

CVDのサブタイプ

化学気相成長法(CVD)には多様な技術があり、それぞれが特定の用途や材料特性に合わせて調整されています。主な手法には、低圧化学気相成長法(LPCVD)、大気圧化学気相成長法(APCVD)、基板アシスト化学気相成長法(SACVD)、プラズマエンハンスト化学気相成長法(PECVD)、高密度プラズマ化学気相成長法(HDPCVD)、フローコンディション化学気相成長法(FCVD)、有機金属化学気相成長法(MOCVD)などがある。

これらの技術は、基本的に前駆体ガスの化学反応に依存して、基板上に固体膜を堆積させる。成膜方法の選択は、成膜速度、膜の均一性、所望の材料特性などの要因に左右されることが多い。例えば、LPCVDは高品質で均一な膜で有名で、半導体製造に理想的です。一方、プラズマを利用するPECVDは低温で成膜でき、温度に敏感な基板には重要です。

| CVD法 | 主な特徴 | 代表的な用途 |

|---|---|---|

| LPCVD | 高い均一性、低圧 | 半導体デバイス |

| APCVD | 大気圧で動作 | 大型基板へのコーティング |

| SACVD | 基板の特性により強化 | 高度な半導体構造 |

| PECVD | 成膜温度が低く、プラズマを使用 | 温度に敏感な材料 |

| HDPCVD | 高プラズマ密度、高成膜速度 | 高性能コーティング |

| FCVD | 正確な成膜のためのフロー制御 | 精密コーティング |

| MOCVD | 有機金属前駆体を使用 | 光電子デバイス |

CVDの各サブタイプには、それぞれ独自の利点と課題があり、材料開発と製造のさまざまな段階に適しています。これらの違いを理解することは、単結晶膜やその他の先端材料の成長を最適化するために不可欠です。

物理的気相成長法(PVD)

PVDのサブタイプ

物理的気相成長法(PVD)にはさまざまな技術があり、それぞれに独自のメカニズムと用途があります。電子ビーム蒸着 高エネルギーの電子ビームをソース材料に照射して蒸発させ、基板上に蒸着させる方法です。この技法は融点の高い材料に特に有効で、光学コーティングの製造によく用いられる。

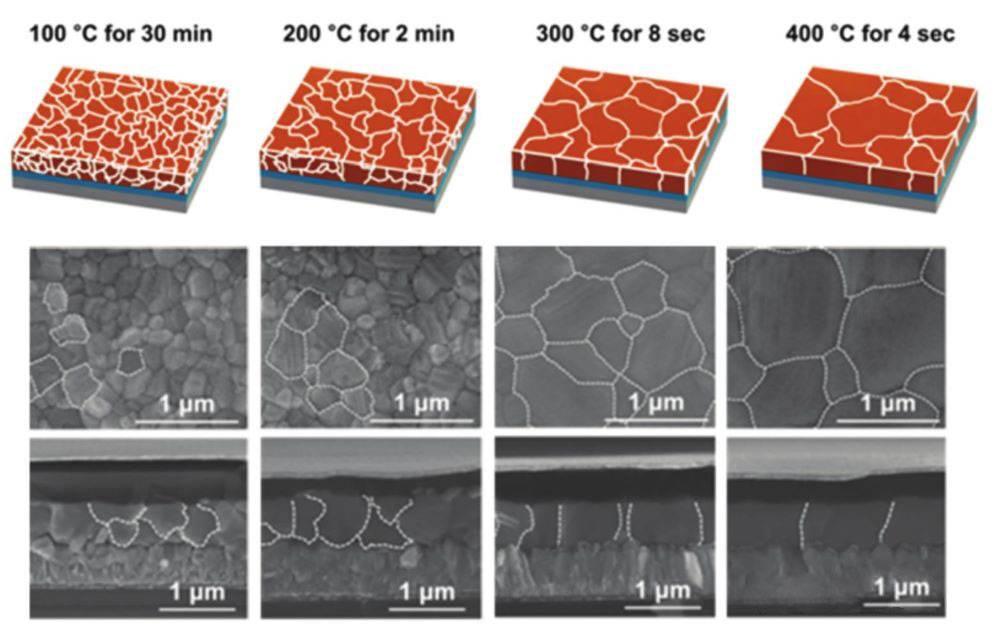

もうひとつの代表的なサブタイプはマグネトロンスパッタリングこれは、ターゲット原子のイオン化を促進するために磁場を利用するものである。この方法は非常に効率的で、組成と膜厚を正確に制御しながら薄膜を成膜するために、半導体産業で広く使用されている。

パルスレーザー蒸着法(PLD) は、複雑な酸化物材料を高精度で蒸着できる点で際立っている。PLDでは、高エネルギーレーザーパルスをターゲット材料に照射し、プラズマプルームを発生させて基板上に堆積させる。この技術は、不純物を最小限に抑えてターゲット材料の組成を再現できることから好まれている。

これらの方法はイオンビーム蒸着 や熱蒸着これらの方法は、イオンビーム蒸着や熱蒸着などの他の方法とともに、材料をソースから基材に物理的に移動させて薄膜を形成するという共通の目標を持つ。どの方法を選択するかは、膜の均一性、密着性、所望の材料特性など、アプリケーションの特定の要件に依存することが多い。

エピタキシー

エピタキシー法のサブタイプ

エピタキシーには、単結晶基板上に単結晶膜を成長させるためのさまざまな特殊技術が含まれる。主な手法には、分子線エピタキシー(MBE)、気相エピタキシー(VPE)、液相エピタキシー(LPE)、固相エピタキシー(SPE)などがある。これらのサブタイプにはそれぞれ独自の特性と用途があり、異なる材料や成長条件に適している。

分子線エピタキシー(MBE)は、高真空環境で加熱した基板上に材料を蒸着させる高度な技術です。この方法では、蒸着層の組成と厚さを精密に制御できるため、量子井戸や超格子のような複雑な構造を作るのに理想的です。

一方、気相成長法(Vapor Phase Epitaxy:VPE)は、気相中での化学反応を利用して、目的の材料を基板上に堆積させる。この技術は半導体の成長に特に有用で、大気圧や減圧などさまざまな条件下で実施できる。

液相エピタキシー(LPE)は飽和溶液から結晶を成長させるもので、目的の材料を含む融液に基板を浸す。この方法は、ガリウムヒ素やリン化インジウムなどの高品質単結晶膜の製造によく用いられる。

固相エピタキシー(SPE)は、基板への原子の固相拡散によって成長が起こるユニークな方法である。この技法は再結晶プロセスによく用いられ、他のエピタキシャル法では成長が困難な材料に特に効果的である。

これらのエピタキシャル成長技術はいずれも、先進的な電子・光電子デバイスの製造において重要な役割を果たしており、半導体技術の絶え間ない進歩に貢献している。

成膜メカニズム

2Dレイヤー・バイ・レイヤー成長モード

2Dレイヤー・バイ・レイヤー成長モードでは、膜は高度に構造化された整然とした方法で成長します。この理路整然としたプロセスにより、膜の表面は極めて平坦に保たれ、この特性は単結晶構造の育成に特に有利である。

この成長モードの細心の性質は、制御された蒸着プロセスによってさらに強調され、各原子層が前の層に正確に付着し、継ぎ目のない均一な膜を形成する。この精度は、膜の構造的完全性と結晶品質を維持するために極めて重要であり、高純度の単結晶材料を必要とする用途に理想的な選択肢となる。

さらに、この方法で達成される平坦性は、膜の光学的・電子的特性を高めるだけでなく、他の半導体部品との統合を容易にする。このモードで採用される制御された環境と精密な成膜技術は、欠陥が少なく最適な性能を持つ膜の製造を可能にし、先端半導体技術の厳しい要求を満たす。

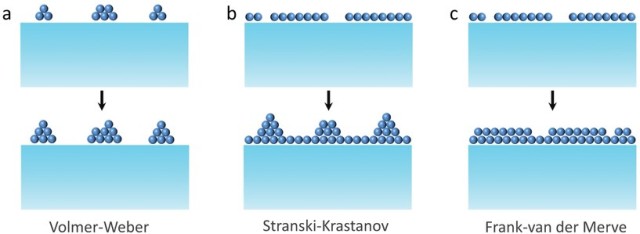

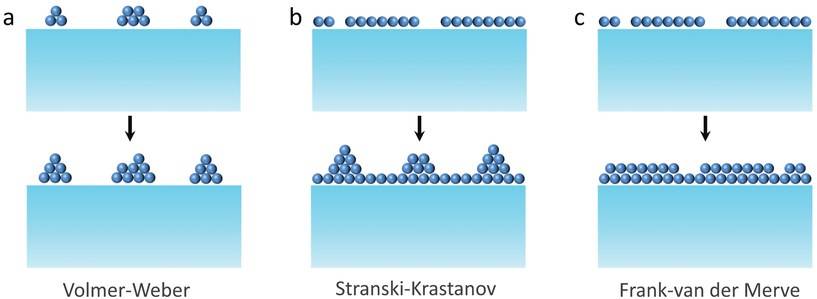

3Dアイランド成長(ボルマー・ウェーバー)

ボルマー・ウェーバー・メカニズムとしても知られる3Dアイランド成長モードでは、膜は局所的な3次元クラスターまたはアイランドで成長する。膜が基板全体に均一に広がる2Dレイヤー・バイ・レイヤー成長モードとは異なり、ボルマー・ウェーバー・プロセスでは、離散的な成長領域が最終的に合体して表面全体を覆う。

このような島状の成長パターンは、蒸着材料と基板との接着力が弱いために生じる。強い結合力がないため、材料は均一に広がるのではなく、個別の島を形成する。その結果、得られた膜は高い表面自由エネルギーを示し、これは不安定で反応性の高い表面であることを示している。

フィルムと基材との相互作用が弱いため、いくつかの課題が生じる。例えば、フィルムは機械的な接着力が弱く、剥離やクラックが発生しやすくなる。さらに、高い表面自由エネルギーは反応性を高める原因となり、安定性と耐久性が重要な用途では望ましくない場合がある。

説明のために、材料が連続層ではなく島を形成する成膜プロセスを考えてみよう。これは、表面に散在する材料の小さなマウンドとして視覚化することができ、各マウンドは個別の成長イベントを表す。より多くの材料が堆積するにつれて、これらのマウンドは成長し、最終的には合体して、連続的だが構造的に弱い膜を形成する。

| 特徴 | 特徴 |

|---|---|

| 成長パターン | 島状の3Dクラスター |

| 粘着性 | 基材との弱い相互作用 |

| 表面エネルギー | 高い表面自由エネルギー |

| 課題 | 機械的密着性が低い、剥離しやすい |

要約すると、ボルマー・ウェーバー成長モードは、局所的な島状成長と高い表面自由エネルギーを特徴とする、膜形成におけるユニークな課題を提示する。このモードは基板全体を覆うことができるが、基板との相互作用が弱いため、得られる膜の構造的完全性と安定性が損なわれる。

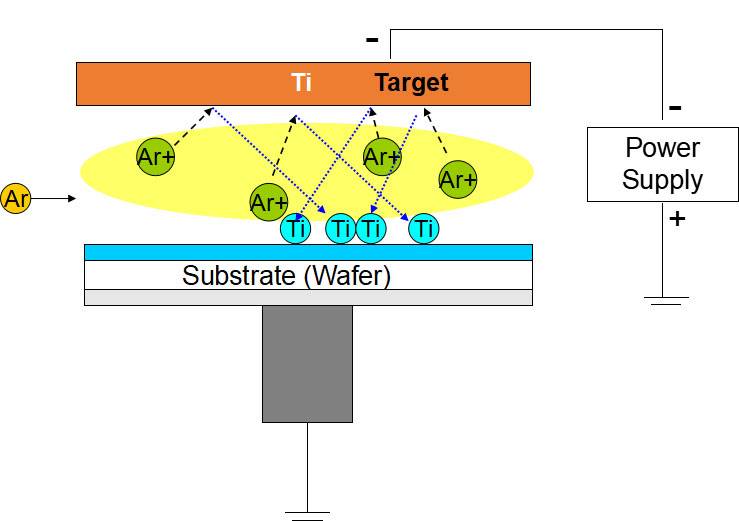

混合モード成長

ミックスモード成長は、単結晶膜の形成における動的な遷移段階を表し、初期段階のレイヤーバイレイヤー成長から徐々にアイランドの形成へと移行します。このハイブリッド成長メカニズムは、主に膜内の応力の蓄積によって駆動され、単層析出の整然とした進行を妨げます。

混合モード成長の主要段階

-

初期レイヤー・バイ・レイヤー成長:

- 初期段階では、膜は2D成長モードと同様に、制御されたレイヤーバイレイヤーで成長する。この段階は、次の成長が始まる前に各原子層が完全に覆われ、滑らかで均一な表面が確保されることを特徴とする。

- 分子線エピタキシー(MBE)や気相エピタキシー(VPE)などの技術は、成膜プロセスを正確に制御できるため、この初期レイヤーバイレイヤー成長を促進することに特に長けている。

-

島形成への移行:

- 膜が成長を続けると、主に膜と基板間の格子定数の不一致に起因する内部応力が蓄積し始めます。このような応力は、熱膨張の差、化学的相互作用、機械的ひずみなどから生じる。

- 蓄積された応力は、最終的に連続的なレイヤーごとの成長を中断させ、フィルムが3Dアイランド成長モードに移行する原因となる。この遷移はしばしばボルマー・ウェーバー成長モードと呼ばれ、膜の局所的な領域が島として独立して成長する。

構造特性

- 混合構造:出来上がったフィルムは、2D成長モードと3D成長モードの両方の要素を併せ持つ複雑な構造を示す。下層はレイヤー・バイ・レイヤー成長による整然とした平坦な構造を維持し、上層はアイランドの存在を特徴とする。

- 応力分布:混合モード構造は、蓄積された応力を再分配し、フィルムの破局的破壊を防ぐのに役立つ。アイランドは応力緩和点として機能し、フィルムが破壊することなくミスマッチに対応することを可能にする。

フィルム特性への影響

- 表面粗さ:2D成長から3D成長への移行により、表面粗さが導入され、フィルムの光学的、電気的、機械的特性に影響を与える可能性がある。

- 接着と凝集:混合構造は、膜と基材間の密着性と凝集性のばらつきにつながり、コーティングの全体的な安定性と性能に影響を与える。

まとめると、混合モード成長は単結晶膜の形成において重要な段階であり、レイヤーバイレイヤー成膜とアイランド形成の相互作用により、応力のバランスをとり、膜の完全性を促進するユニークな構造モルフォロジーがもたらされる。

結論

単結晶成長に適した方法

分子線エピタキシー法(MBE)、気相エピタキシー法(VPE)、液相エピタキシー法(LPE)、固相エピタキシー法(SPE)などのエピタキシー法は、その特徴的な2Dレイヤー・バイ・レイヤー成長モードのため、単結晶膜の製造に特に適している。この方法論は、各原子層が入念に蒸着され整列されることを保証し、高度に秩序立った連続的な結晶構造の形成を促進する。

対照的に、化学的気相成長法(CVD)や物理的気相成長法(PVD)では、厳格なプロセス条件が細心の注意を払って維持されない限り、多結晶膜や非晶質膜が得られることが多い。これらの手法のばらつきは、固有の蒸着メカニズムに起因するもので、注意深く制御しないと、複数の結晶方位や非結晶構造が形成される可能性がある。

| 方法 | 成長モード | 典型的な結果 |

|---|---|---|

| エピタキシー | 2Dレイヤー・バイ・レイヤー | 単結晶膜 |

| CVD | 可変(2D/3D) | 多結晶またはアモルファス膜 |

| PVD | 可変(2D/3D) | 多結晶またはアモルファス膜 |

上の表は、各成長方法における成長モードの主な違いと典型的な結果を示しており、成膜の結晶品質を決定する上で成長モードが重要な役割を果たすことを強調している。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用カスタムCVDダイヤモンドコーティング

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター