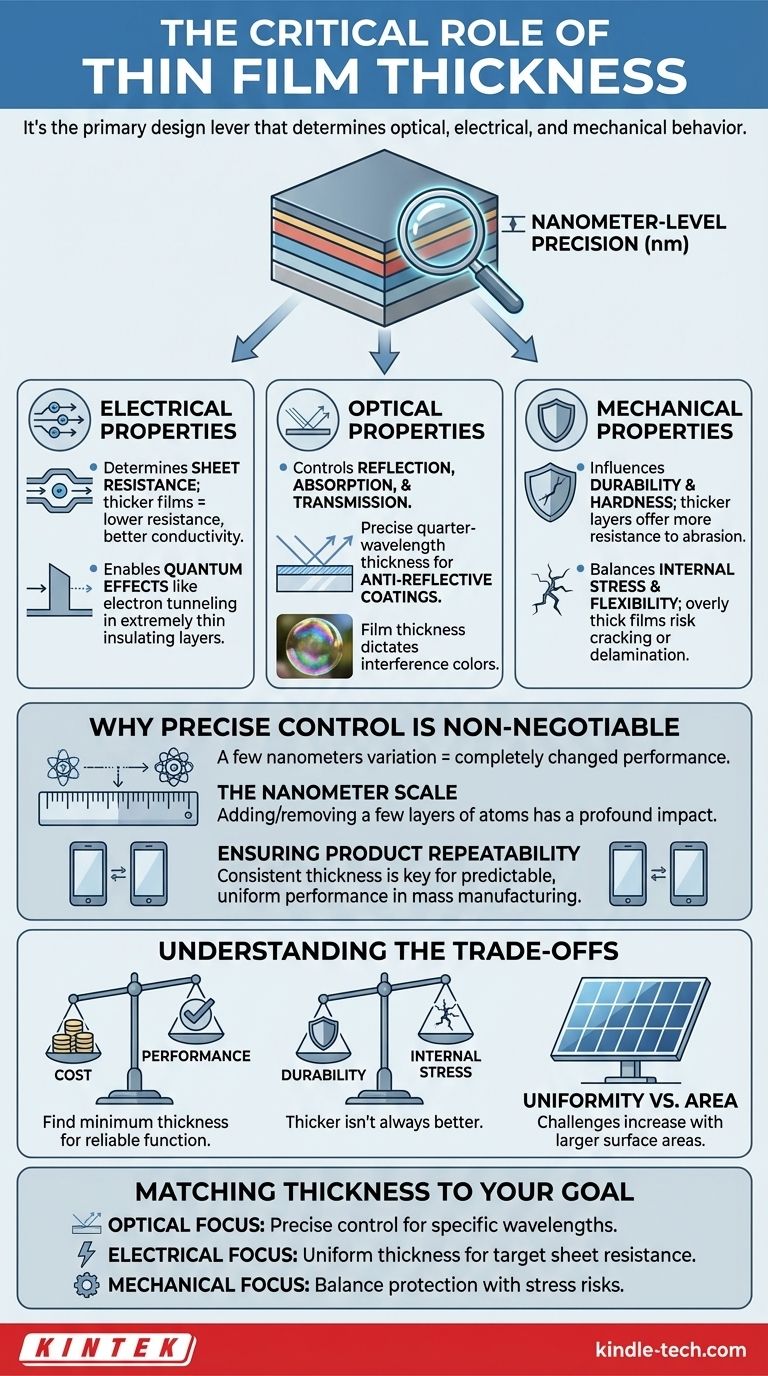

簡単に言えば、薄膜の厚さは、その物理的特性、ひいてはその機能を決定する最も重要なパラメーターです。これは単なる測定値ではなく、膜の光学挙動、電気的挙動、機械的挙動を決定する主要な設計レバーです。数ナノメートルの変動でさえ、その材料がアプリケーションでどのように機能するかを完全に変える可能性があります。

薄膜の厚さが重要である核心的な理由は、それが機能と直接相関していることです。厚さを変えることは、光、電気、物理的応力との膜の相互作用を根本的に変えるため、信頼性が高く効果的なデバイスを作成するには正確な制御が不可欠です。

厚さと機能の直接的なつながり

薄膜とは、数原子から数マイクロメートルまでの厚さを持つ材料の層です。この微視的なスケールでは、厚さという物理的寸法は単なる受動的な属性ではなく、材料の特性を積極的に支配します。

電気的特性

導電性膜の場合、厚さはシート抵抗に直接関係します。膜が厚いほど、電子が流れる断面積が大きくなり、抵抗が低くなり、導電性が向上します。

逆に、半導体デバイスでは、一部の機能は膜が極めて薄いことに依存しています。薄い絶縁層は、電子トンネル効果として知られる量子力学的効果を可能にするために必要とされることがありますが、これは膜が厚すぎると不可能です。

光学特性

あらゆる光学用途において、厚さは極めて重要です。膜が光を反射、吸収、透過する方法を決定します。

反射防止コーティングの場合、理想的な厚さは、打ち消すように設計された光の波長の正確に4分の1です。これにより、破壊的干渉が発生し、反射が相殺されます。この正確な厚さからのわずかなずれでも性能が低下します。

シャボン玉や油膜に見られる玉虫色の光沢も、薄膜干渉の直接的な結果であり、膜の厚さがあなたの目に反射される色を決定します。

機械的特性

保護コーティングの厚さは、その耐久性と硬度を決定します。ダイヤモンドライクカーボン(DLC)のような硬い材料の層が厚いほど、傷や摩耗に対する耐性が高くなります。

しかし、厚さは内部応力や柔軟性にも影響します。非常に厚い膜は、クラックや密着不良を起こしやすくなる可能性がありますが、薄い膜はより柔軟性があり、非剛性の基板によりよく適合できます。

正確な制御が不可欠である理由

特性が厚さに非常に密接に結びついているため、ナノメートルレベルの精度と再現性で膜を成膜できる能力が、機能するデバイスと失敗したデバイスを分けるものです。

ナノメートルのスケール

ナノメートルは1メートルの10億分の1です。このスケールでは、原子の層を数層追加または除去するだけで、膜全体の性能に大きな影響を与える可能性があります。

そのため、スパッタリングなどの成膜プロセスは非常に注意深く制御されます。プロセスは、オングストロームレベル(1ナノメートルの10分の1)まで目的の厚さを達成するために、一定の速度で特定の時間実行されることがよくあります。

製品の再現性の確保

スマートフォン画面からソーラーパネルに至るまで、あらゆる市販製品において、すべてのユニットは同一に機能する必要があります。膜厚の制御は、光学特性と電気的特性が何百万ものデバイスで一貫していることを保証するための鍵となります。

この制御がなければ、デバイスの性能は予測不可能になり、大量生産は不可能になります。

トレードオフの理解

適切な膜厚を選択することは、単一の特性を最大化することではめったにありません。それはほとんどの場合、競合する要件のバランスを取ることを伴います。

コスト対性能

より厚い膜を成膜するには、より多くの時間と材料が必要となり、製造コストが直接的に増加します。エンジニアリング上の目標は、多くの場合、必要な性能を確実に提供する最小限の厚さを見つけ、機能とコスト効率の両方を最適化することです。

耐久性対内部応力

より厚い保護コーティングは一般的に耐久性が高くなりますが、成膜中に内部応力がより多く蓄積されます。この応力は、特に基板がたわんだり温度変化を経験したりする場合、膜のクラックや基板からの剥離を引き起こす可能性があります。

均一性対面積

基板の表面積が増加するにつれて、完全に均一な厚さを達成することは著しく困難になります。小さなコンピューターチップで機能するプロセスでも、許容できない厚さのばらつきを導入せずに、大きな建築用ガラスパネルをコーティングするのには適さない場合があります。

目標に合わせた厚さの調整

「正しい」厚さは、意図された用途に完全に依存します。あなたの主な目的が、材料とプロセスの決定を導く必要があります。

- 主な焦点が光学性能にある場合: 管理する必要のある特定の光の波長に対して、厚さを正確に制御する必要があります。

- 主な焦点が電気伝導性にある場合: 不要なコストをかけずに、シート抵抗の目標を満たすのに十分な厚さと均一性を持つ膜を成膜する必要があります。

- 主な焦点が機械的保護にある場合: 耐久性のある厚いコーティングの必要性と、内部応力および潜在的なクラックのリスクとのバランスを取る必要があります。

結局のところ、薄膜の厚さは、材料の可能性を予測可能な実世界の性能に変換する基本的な変数です。

要約表:

| 特性 | 厚さの影響 | 主な考慮事項 |

|---|---|---|

| 電気的 | シート抵抗を決定し、トンネル効果などの量子効果を可能にする。 | 半導体および導電性膜の性能にとって重要。 |

| 光学的 | 光の反射、吸収、透過を制御する。 | 反射防止コーティングにはナノメートル単位での正確さが必要。 |

| 機械的 | 耐久性、硬度、柔軟性、内部応力に影響を与える。 | 保護とクラック/密着不良のリスクとのバランス。 |

研究室の研究や製品開発のために正確な薄膜成膜が必要ですか?

KINTEKでは、信頼性の高い光学特性、電気特性、機械的特性を実現するために不可欠なナノメートルレベルの厚さ制御を提供するスパッタリング装置や成膜装置を含む高品質なラボ用機器の提供を専門としています。当社のソリューションは、研究者や製造業者が一貫性があり再現性のある結果を達成し、デバイスが意図したとおりに機能することを保証するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有の薄膜用途についてご相談の上、研究室のニーズに最適な装置を見つけてください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- サンプル前処理用真空冷間埋め込み機

- PTFEメッシュふるいメーカー

よくある質問

- グラフェンの化学堆積とは?高品質フィルムのスケーラブルな製造方法

- グラフェン合成に利用できる方法は? トップダウン vs. ボトムアップアプローチのガイド

- 基板準備のダイヤモンドシーディング段階で超音波バスはどのように利用されますか?CVD核生成を強化する

- 化学気相成長(CVD)の工程とは何ですか?原子レベルで優れた薄膜を構築する

- ALDの限界は何ですか?遅い成膜速度と材料の制約

- 高品質CVDグラフェンのための重要なパラメータは何ですか?合成プロセスを最適化する

- 大気圧またはマイクロ圧力CVDにおけるロータリーベーン真空ポンプの役割とは?薄膜品質の最適化

- CVD(化学気相成長法)とは何ですか?高純度薄膜のためのプロセス