走査型電子顕微鏡(SEM)では、スパッタコーターを使用して、非導電性サンプルに超薄型の電気伝導性層を形成します。この不可欠な前処理ステップにより、セラミックス、ポリマー、生物学的試料などの材料の鮮明で高解像度の画像を取得することが可能になります。この処理がなければ、画像は歪み、使用できないものとなるでしょう。

スパッタコーティングの主な機能は、根本的な問題を解決することです。SEMが使用する電子ビームは、非導電性サンプルの表面に蓄積し、「帯電」効果を引き起こし、画像に壊滅的な歪みをもたらします。導電性コーティングは、この電荷をグランドに放散させる経路を提供し、安定した正確なイメージングを可能にします。

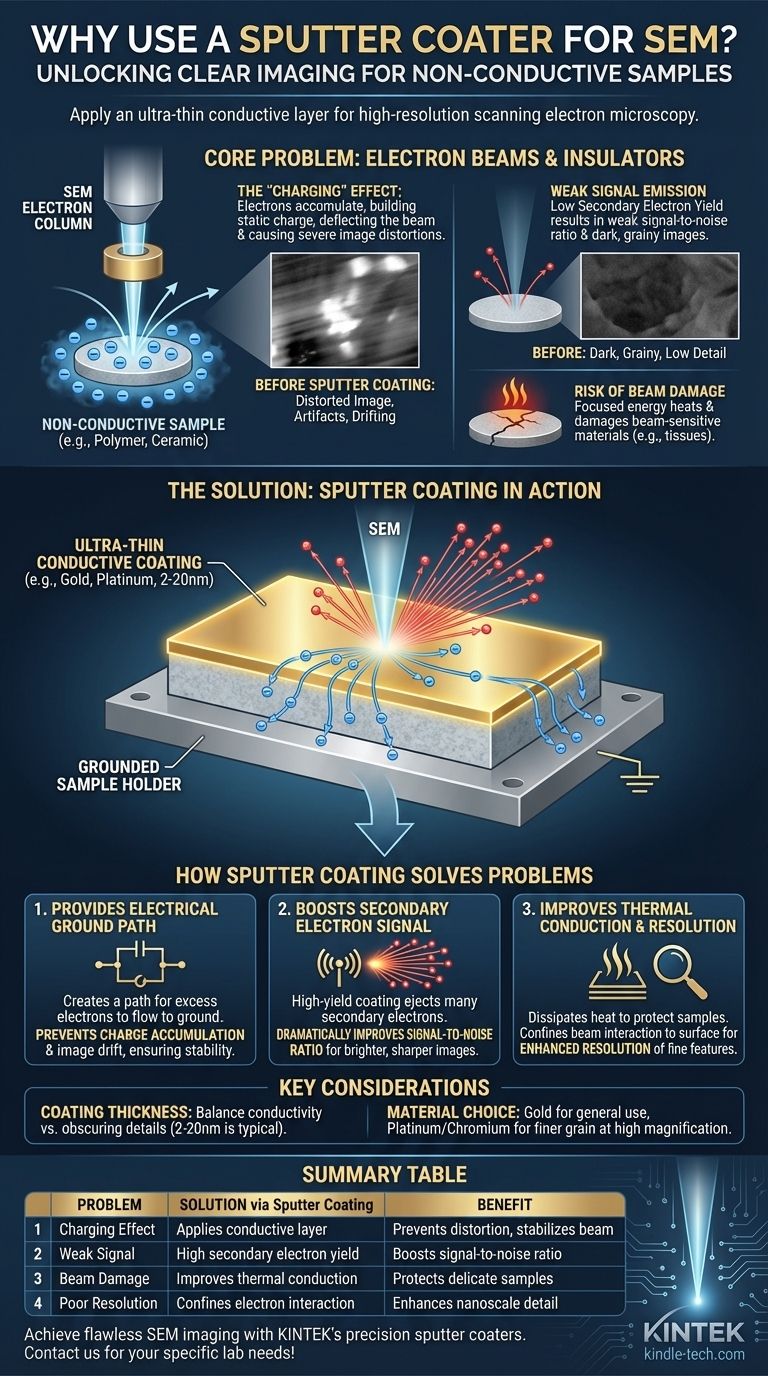

核心的な問題:電子ビームと絶縁体

スパッタコーティングの必要性を理解するには、まずSEMが電気を伝導できないサンプルとどのように相互作用するかを理解する必要があります。この相互作用は、いくつかの重大なイメージング問題を引き起こします。

「帯電」効果

SEMの一次電子ビームが非導電性表面に当たると、それらの電子は行き場を失います。それらはサンプル上に蓄積し、負の静電荷を構築します。

この局所的な電荷は、入射電子ビームを偏向させ、深刻な画像アーチファクトを引き起こします。多くの場合、明るい斑点、歪んだ特徴、またはドリフトする画像が見られ、意味のある分析は不可能になります。

弱い信号放出

SEMの画像は、主に一次ビームによってサンプルの表面から放出される二次電子を検出することによって生成されます。

多くの非導電性材料は、これらの二次電子の放出が本質的に劣っています。これにより、信号が弱くなり、信号対ノイズ比が低くなり、暗く、粒状で、不明瞭な画像が生成されます。

ビーム損傷のリスク

電子ビームの集中したエネルギーは、デリケートなサンプルや「ビームに敏感な」サンプルを加熱し、損傷させる可能性があります。これは、ポリマー、有機組織、その他の軟質材料にとって重大な懸念事項であり、顕微鏡自体によって変化したり破壊されたりする可能性があります。

スパッタコーティングがこれらの問題を解決する方法

通常わずか2〜20ナノメートル厚の薄い金属膜を形成することで、これらの問題のそれぞれに直接対処し、画質を劇的に向上させます。

電気的な接地経路の提供

最も重要な利点は、導電性コーティング(多くの場合、金、白金、またはイリジウム)が、過剰な電子が画像領域から離れて接地されたSEMサンプルホルダーに流れる経路を作成することです。

これにより、電荷の蓄積が完全に防止され、画像が安定し、非導電性サンプルに共通する歪みがなくなります。

二次電子信号のブースト

スパッタコーティングに使用される金属は、二次電子放出率が非常に高いため選択されます。一次ビームがこのコーティングに当たると、多数の二次電子が放出されます。

この新しい信号の流入により、信号対ノイズ比が劇的に向上します。その結果、はるかに明るく、シャープで、詳細な画像が得られ、下にある試料の真の表面形状が明らかになります。

熱伝導と解像度の向上

金属コーティングは、分析領域から熱を放散させるのにも役立ち、ビームに敏感な試料を保護する層を提供します。

さらに、コーティングは一次電子ビームの侵入深さを低減します。これにより、相互作用が表面のごく近い領域に限定され、微細な表面特徴やエッジの解像度が向上する可能性があります。

トレードオフの理解

スパッタコーティングプロセスは不可欠ですが、それ自体にも考慮すべき点がないわけではありません。最良の結果を得るには、相反する要因のバランスを取る必要があります。

コーティングの厚さが重要

スパッタされた層の厚さは重要なパラメータです。薄すぎる層は完全に導電性がなく、帯電を防ぐことができません。

逆に、厚すぎる層は、サンプルの実際の表面の微細なナノスケールの詳細を覆い隠し始めます。目標は、電荷を効果的に放散する、可能な限り薄い連続膜を形成することです。

材料の選択が重要

異なるコーティング材料は、異なる用途に使用されます。金は、高い導電性と二次電子放出率のため、一般的なイメージングに広く使用され、効果的な選択肢です。

しかし、金/パラジウム、白金、またはクロムなどの他の材料は、コーティング自体が持つテクスチャが見えないように、最高の倍率を達成するためにしばしば必要となる、より微細な粒子構造を生成します。

これをサンプルに適用する方法

スパッタコーターを使用するかどうかの決定は、サンプルの性質とイメージングの目標に基づいて行う必要があります。

- サンプルが非導電体(セラミックス、ポリマー、ガラス、ほとんどの生物組織)の場合:帯電を防ぎ、使用可能な画像を取得するために、スパッタコーティングがほぼ常に必要です。

- サンプルがビームに敏感な場合:導電性コーティングは、分析中の損傷を防ぐための重要な熱的および電気的保護を提供します。

- 可能な限り最高の画像解像度が必要な場合:導電性の低い材料であっても、薄いコーティングは信号対ノイズ比を大幅に改善し、ノイズに埋もれてしまうような微細な表面の詳細を明らかにします。

最終的に、スパッタコーティングは、SEMを導電性材料用のツールから、ほぼすべてのサンプルのミクロおよびナノスケールの世界を探索するための普遍的に強力な機器に変える基礎的な技術です。

要約表:

| 問題 | スパッタコーティングによる解決策 | 利点 |

|---|---|---|

| 帯電効果 | 導電性層(例:Au、Pt)を形成 | 画像の歪みを防止し、ビームを安定化 |

| 弱い信号放出 | 金属コーティングの高い二次電子放出率 | 信号対ノイズ比を向上させ、より鮮明な画像を実現 |

| ビーム損傷のリスク | 熱伝導を改善 | デリケートでビームに敏感なサンプルを保護 |

| 低い解像度 | 電子相互作用を表面に限定 | ナノスケールの特徴の詳細視認性を向上 |

KINTEKの精密スパッタコーターで完璧なSEMイメージングを実現しましょう。セラミックス、ポリマー、生物学的サンプルを扱う場合でも、当社のラボ機器は最適なコーティング厚さと材料選択を保証し、帯電を除去し、画像の鮮明さを最大化します。当社の専門家がお客様の顕微鏡検査結果の向上をお手伝いします。お客様の特定のラボのニーズについて今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 卓上型実験室用真空凍結乾燥機

よくある質問

- 真空注型にはどのくらいの時間がかかりますか?7〜10日間のタイムラインの詳細な内訳

- カンナビノイドは蒸発しますか?効力を維持し、劣化を防ぐ方法

- 実験用スターラーはMOF製品の品質にどのように影響しますか?非溶媒熱合成における精密制御

- 炉の原理とは?抵抗加熱、誘導加熱、真空加熱による熱の習得

- 熱間鍛造とは何か、そしていつ使用すべきか?重要部品の強度を最大化する

- 選択的熱焼結(SHS)の長所と短所は何ですか? SLS 3Dプリンティングの低コストな代替手段

- 熱分解のライフサイクルアセスメントとは?その真の環境影響を解明するガイド

- チタンの工業プロセスはなぜこれほど高価なのでしょうか?反応性の高い金属を扱う高コスト