薄膜成膜において、真空は単なる最良の慣行ではなく、基本的な要件です。この制御された低圧環境は、成膜材料がソースから基板へ移動するための純粋な経路を確保するために不可欠です。真空は、膜を汚染したり、成膜プロセスを妨害したり、緻密で密着性の高い層の形成を妨げたりする大気ガスを除去します。

真空の主な目的は、不要な粒子を除去することです。これにより、薄膜の汚染を防ぎ、成膜原子が妨げられることなく移動し、強固な密着性と高品質な膜構造に必要なエネルギーを維持するという2つの重要な目標が達成されます。

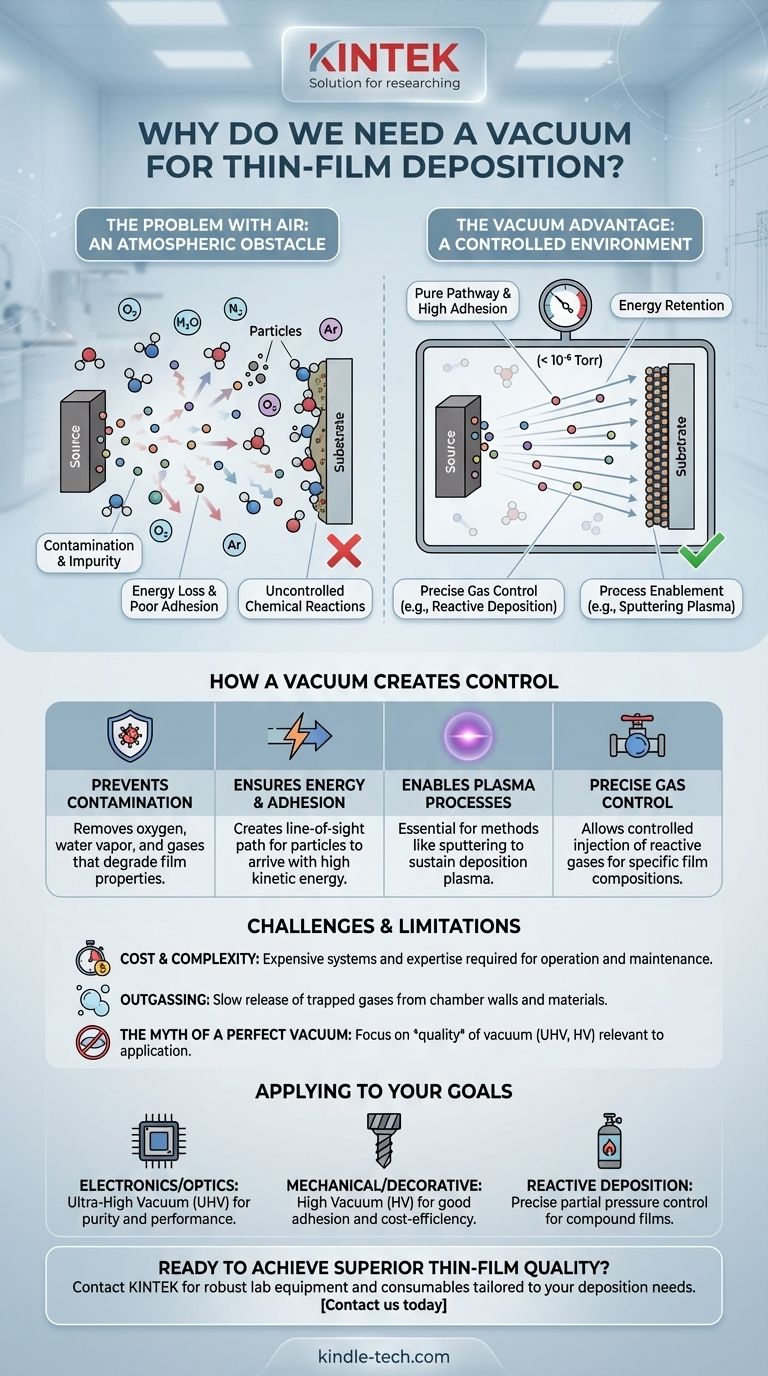

空気の問題点:なぜ大気が敵なのか

真空の必要性を理解するためには、まず標準の大気が高品質な薄膜を構築するプロセスにとって、いかに過酷な環境であるかを認識する必要があります。空気は反応性ガスと粒子の密度の高い混合物です。

汚染と不純物

空気は窒素、酸素、水蒸気、アルゴン、およびその他の微量ガスで構成されています。これらの分子が成膜中に存在すると、目的の材料と一緒に膜に組み込まれることになります。 この汚染は膜の特性を著しく低下させます。例えば、導電性膜中の不要な酸化物層は電気的性能を損ない、光学コーティング中の不純物は光を透過させる代わりに吸収させる原因となります。

エネルギー損失と密着性の低下

PVD(物理気相成長)プロセスにおいて、ソースから基板へ移動する原子または分子は、十分な運動エネルギーを持って到達する必要があります。このエネルギーは、基板表面との強固な結合を形成するために極めて重要です。 開放された空気中では、移動する粒子は数十億もの空気分子と衝突し、衝突のたびにエネルギーを失います。真空はこれらの障害物を取り除き、「見通し線(line-of-sight)」の経路を作り出します。これにより、粒子が最大のエネルギーを持って到達し、より良い密着性とより緻密な膜構造が促進されます。

制御不能な化学反応

薄膜成膜に使用される多くの材料、特に高温が関わるプロセスでは、非常に反応性が高いです。大気中の酸素や水蒸気は、ソース材料や形成中の膜の即座の、制御不能な酸化を引き起こす可能性があります。 真空はこれらの反応性物質を除去し、プロセスエンジニアに化学環境に対する完全な制御を与えます。

真空がいかにして制御された環境を作り出すか

空気の混沌とした汚染的な影響を取り除くことで、真空は特定の、再現性のある特性を持つ膜を設計するために必要な制御を提供します。

成膜プロセスの実現

特定の成膜方法、特にスパッタリングのようなプラズマベースのプロセスは、大気圧下では機能しません。それらは、成膜メカニズムの中心であるプラズマを点火し維持するために低圧環境を必要とします。

再現性の保証

圧力や湿度のようないくつかの大気条件は絶えず変化しています。真空下で操作することにより、これらの変数を排除できます。これにより、エンジニアは一貫性のある再現性のある膜のレシピを作成でき、今日製造された部品が来年製造された部品と全く同じ特性を持つことを保証できます。

ガス組成の正確な制御

反応性成膜として知られる高度なプロセスでは、特定のガスが意図的に真空チャンバーに導入されます。例えば、チタンをスパッタリングしながら窒素を添加して、硬い金色の窒化チタン(TiN)コーティングを作成することがあります。 真空システムはまずすべての不要な空気を除去し、次に目的の反応性ガスの分圧の正確な注入と制御を可能にします。このレベルの制御は、まず真空を作り出さなければ不可能です。

課題と限界の理解

真空は不可欠ですが、それ自体が管理しなければならない技術的な課題をもたらします。

完全な真空の神話

粒子がゼロの空間である真に「完全な」真空を作り出すことは不可能であり、実用的ではありません。代わりに、プロセスは真空の「質」、例えば低真空(LV)、高真空(HV)、または超高真空(UHV)によって定義されます。必要なレベルは、汚染に対するアプリケーションの感度に完全に依存します。

コストと複雑性

チャンバー、ポンプ、ゲージを含む真空システムは購入が高価であり、操作と保守にはかなりの専門知識が必要です。超高真空を実現し測定することは、あらゆる製造ラインに相当なコストと複雑性を加えます。

アウトガス(脱ガス)の問題

真空チャンバー内であっても、汚染は「アウトガス」から生じる可能性があります。これは、チャンバー壁、備品、あるいは基板自体から閉じ込められたガスがゆっくりと放出される現象です。これに対抗するため、高真空システムは成膜が始まる前にこれらの閉じ込められた分子を追い出すために、高温で「ベークアウト」されることがよくあります。

成膜目標への適用

必要とされる真空のレベルは、最終製品の感度と性能要求に直接関連しています。

- 高純度の電子部品や光学部品が主な焦点である場合: 電気的または光学的性能を低下させる汚染を最小限に抑えるために、超高真空(UHV)は交渉の余地がありません。

- 機械的または装飾的コーティングが主な焦点である場合: 良好な密着性を確保し、主要な不純物を防ぐために高真空(HV)で十分な場合が多く、コストと性能のバランスが取れます。

- 反応性成膜を使用している場合: 真空システムは、空気を除去するだけでなく、酸素や窒素などの反応性ガスの分圧を正確に制御するためにも重要です。

結局のところ、真空の役割を理解することは、単に機器を操作するという視点から、作成する材料の品質と特性を根本的に制御するという視点へと移行させることになります。

要約表:

| 真空の機能 | 薄膜成膜における利点 |

|---|---|

| 空気分子の除去 | 酸素や水蒸気などのガスによる汚染を防止 |

| 見通し線経路の作成 | 粒子がエネルギーを維持し、強固な密着性と緻密な膜構造を確保 |

| プラズマプロセスの実現 | プラズマを維持することでスパッタリングなどの方法を機能させる |

| プロセス制御の提供 | 大気中の変数を排除し、再現性のある高品質な結果をもたらす |

| ガス組成の制御 | TiNコーティングのための窒素添加など、正確な反応性成膜を可能にする |

研究室で優れた薄膜品質を実現する準備はできましたか? 高純度で密着性が良く、再現性のある結果をもたらすコーティングを製造するには、適切な真空環境が不可欠です。KINTEKでは、お客様の成膜ニーズに合わせて調整された堅牢なラボ機器と消耗品を提供することに特化しています。デリケートな電子部品、光学コーティング、耐久性のある機械的層に取り組む場合でも、当社の専門知識が、成功に必要な制御と純度を保証します。当社のソリューションがお客様の薄膜プロセスをどのように強化し、研究が求める性能を提供できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉

- 精密加工用CVDダイヤモンド切削工具ブランク