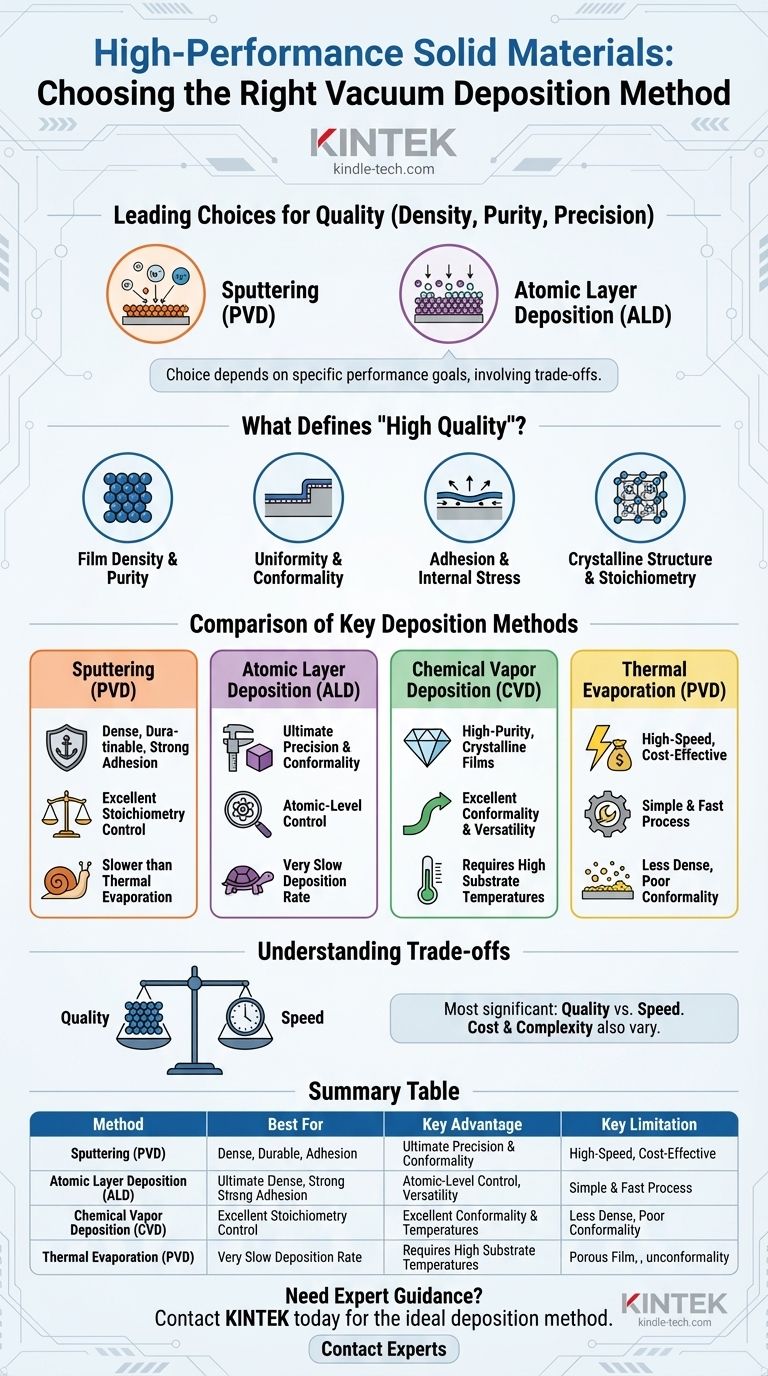

高性能固体材料を製造する際、単一の技術がすべての分野で優れているわけではないため、真空成膜方法の選択は非常に重要です。密度、純度、精度の点で最高品質を求める場合、スパッタリング(物理気相成長の一種)と原子層堆積(ALD)が業界をリードする選択肢です。スパッタリングは、優れた密着性を持つ高密度で耐久性のある膜を生成できるため好まれており、ALDは原子レベルで完全に均一かつコンフォーマルなコーティングに対して比類のない制御を提供します。

「最良の」真空成膜方法は単一の技術ではなく、特定の性能目標によって決定される選択です。スパッタリングやALDのような方法は膜特性の優れた制御を提供しますが、理想的な選択は常に膜の品質、成膜速度、コストの間のトレードオフを伴います。

薄膜における「高品質」とは何か?

方法を比較する前に、「高性能」または「高品質」な薄膜の主要な指標を定義する必要があります。各指標の重要性は、光学コーティング、半導体デバイス、耐摩耗性表面など、最終的な用途によって全く異なります。

膜の密度と純度

高品質な膜は、空隙や隙間が最小限で高密度です。空隙は光学特性を変化させたり、耐久性を低下させたり、汚染物質が膜に浸透する原因となったりします。純度も同様に重要であり、微量の不要な元素でも電気的、光学的、または機械的性能を低下させる可能性があります。

膜の均一性とコンフォーマル性

均一性とは、平坦な基板の表面全体にわたって一貫した膜厚を維持することを指します。コンフォーマル性(または段差被覆性)とは、複雑な三次元表面を、鋭いエッジや深い溝の上で薄くなったり途切れたりすることなく、均一にコーティングする能力です。

密着性と内部応力

基板に付着しない膜は役に立ちません。強力な密着性は、高品質な成膜プロセスの特徴です。さらに、膜には内部応力(圧縮または引張)が生じることがあり、これにより膜がひび割れたり、剥がれたり、さらには基板を曲げたりする可能性があるため、応力管理は非常に重要です。

結晶構造と化学量論

多くの先進材料にとって、正しい結晶構造(例:アモルファス vs 多結晶)と化学量論(化合物の元素の正確な比率)を達成することは機能にとって不可欠です。

主要な成膜方法の比較

各真空成膜技術は異なる原理で動作するため、品質指標に対して測定した場合、独自の長所と短所のプロファイルを持っています。

スパッタリング(PVD):高密度膜の主力

スパッタリングでは、高エネルギーイオンがターゲット材料に衝突し、原子を叩き出して、それが基板上に移動して堆積します。

スパッタされた原子の高い運動エネルギーは、非常に高密度で強力な密着性を持つ膜をもたらします。このプロセスは、複雑な材料の化学量論を優れた制御で実現し、高性能光学コーティング、耐摩耗層、電子機器のメタライゼーションに不可欠な技術となっています。

原子層堆積(ALD):究極の精度

ALDは、一連の自己制限的な化学反応を通じて、膜を原子層ごとに構築するユニークなプロセスです。

この方法は、最も複雑な3Dナノ構造でさえ完全にコーティングできる、最高のコンフォーマル性と均一性を提供します。また、膜厚をピンポイントで制御できます。しかし、この精度は、非常に遅い成膜速度という代償を伴います。

化学気相成長(CVD):複雑な材料のための汎用性

CVDは、前駆体ガスをチャンバーに導入し、そこで加熱された基板上で反応・分解して目的の膜を形成するプロセスです。

CVDは、優れたコンフォーマル性を持つ高純度で結晶性の膜を生成することで知られています。強力で汎用性の高い技術ですが、多くの場合、非常に高い基板温度が必要となり、デリケートな部品を損傷する可能性があります。

熱蒸着(PVD):速度と簡便さのための選択

これは最も単純な方法の一つで、真空中でソース材料を加熱して蒸発させ、その蒸気がより低温の基板上に凝縮します。

非常に高速で費用対効果が高いですが、熱蒸着は通常、スパッタリング膜よりも密度が低く、密着性が弱い膜を生成します。これは「見通し線」技術であるため、複雑な形状をコンフォーマルにコーティングする能力は劣ります。

トレードオフの理解

成膜方法の選択は、競合する優先事項のバランスをとる必要がある工学的な決定です。普遍的に優れた選択肢はありません。

品質 vs 速度

最も重要なトレードオフは、多くの場合、膜の品質と成膜速度の間です。ALDはほぼ完璧な膜を生成しますが、非常に遅いです。一方、熱蒸着は非常に高速ですが、一般的に品質の低い膜を生成します。スパッタリングとCVDは、この両者のバランスを提供します。

コストと複雑さ

異なる方法に必要な装置と前駆体は、コストが大きく異なります。熱蒸着システムは比較的単純で安価です。スパッタリングシステムはより複雑であり、ALDおよびCVDシステムは非常に高度で、購入および運用に費用がかかる場合があります。

材料と基板の適合性

選択は、材料自体によって制限されることがよくあります。一部の合金や化合物は、スパッタリングによってのみ効果的に堆積できる場合があります。特定の結晶構造は、高温CVDでしか達成できない場合があります。同様に、基板の熱感受性によって、従来のCVDのような方法がすぐに除外される可能性があります。

目標に合った適切な選択をする

アプリケーションの最も重要な性能指標が、あなたの決定を導くはずです。

- 究極の精度と複雑な3D構造に対する完璧な均一性が最優先事項である場合:原子層堆積(ALD)は、その遅い速度にもかかわらず、比類のない選択肢です。

- 高密度で耐久性があり、強力な密着性を持つ純粋な膜の製造が最優先事項である場合:スパッタリングは、幅広い高性能アプリケーションにとって最も堅牢で汎用性の高いPVD方法です。

- 他の方法では製造が難しい可能性のある、高コンフォーマルで純粋な結晶性膜の作成が最優先事項である場合:化学気相成長(CVD)は、基板が高温に耐えられるのであれば、強力な選択肢です。

- それほど要求の厳しくないアプリケーションで高速成膜が最優先事項である場合:熱蒸着は、費用対効果が高く迅速なソリューションを提供しますが、膜の密度と被覆率には妥協が必要です。

各成膜方法の明確な利点と、あなたの「性能」の具体的な定義を一致させることで、優れた固体材料を作成するための最適なプロセスを選択できます。

まとめ表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| スパッタリング(PVD) | 高密度で耐久性のある膜;強力な密着性 | 化学量論の優れた制御 | 熱蒸着よりも遅い |

| 原子層堆積(ALD) | 究極の精度とコンフォーマル性 | 原子レベルの制御と均一性 | 非常に遅い成膜速度 |

| 化学気相成長(CVD) | 高純度で結晶性の膜 | 優れたコンフォーマル性と汎用性 | 高い基板温度が必要 |

| 熱蒸着(PVD) | 高速で費用対効果の高い成膜 | シンプルで高速なプロセス | 膜の密度が低い;コンフォーマル性が低い |

高性能材料に最適な成膜方法を選択するための専門家のガイダンスが必要ですか? スパッタリング、ALD、CVDの選択は、目的の膜密度、純度、精度を達成するために不可欠です。KINTEKでは、お客様の特定の研究および生産目標に合わせた高度な実験装置と消耗品の提供を専門としています。当社のチームは、お客様のプロセス効率と材料性能を最適化するためのトレードオフを乗り越えるお手伝いをいたします。今すぐ専門家にお問い合わせください。お客様のアプリケーションについて話し合い、研究室のニーズに合った適切なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- Co、Ni、Cu以外の遷移金属がCVDグラフェン製造にあまり適さないのはなぜですか?コストと技術的ハードル

- 物理気相成長法(PVD)のステップカバレッジとは何ですか?マイクロファブリケーションのための均一な薄膜を習得する

- 低圧化学気相成長(LPCVD)の特徴と利点は何ですか?薄膜均一性に関する専門家ガイド

- 化学気相成長(CVD)にはどのような種類がありますか?適切なCVD法を選択するためのガイド

- HF-CVDにおける金属フィラメントの具体的な機能は何ですか?ダイヤモンド成長における主要な役割

- 化学浴析出(CBD)のプロセスとは?薄膜ニーズに応じたCVDとCBDの理解

- APCVDに対するLPCVDの利点は何ですか?優れた成膜均一性とコンフォーマリティを実現

- 化学気相成長(CVD)プロセスとは何ですか?高純度で均一な薄膜作成のためのガイド