ラピッドプロトタイピングは依然としてアディティブ・マニュファクチャリングの最も広範な用途ですが、最も適用され、最も価値の高い分野は、機能的な最終使用部品の直接生産です。モデルからミッションクリティカルなコンポーネントへのこの移行は、航空宇宙や医療などの業界で最も顕著であり、3Dプリンティングの独自の利点、すなわち複雑なジオメトリとカスタマイズ性は、従来の製造方法では容易に再現できない価値を提供します。

アディティブ・マニュファクチャリングは、プロトタイピングツールとしての起源をはるかに超えて進化しました。今日の最大のインパクトは、設計の複雑さ、マス・カスタマイゼーション、または極端な軽量化が主要なエンジニアリング目標となる完成品の製造にあります。

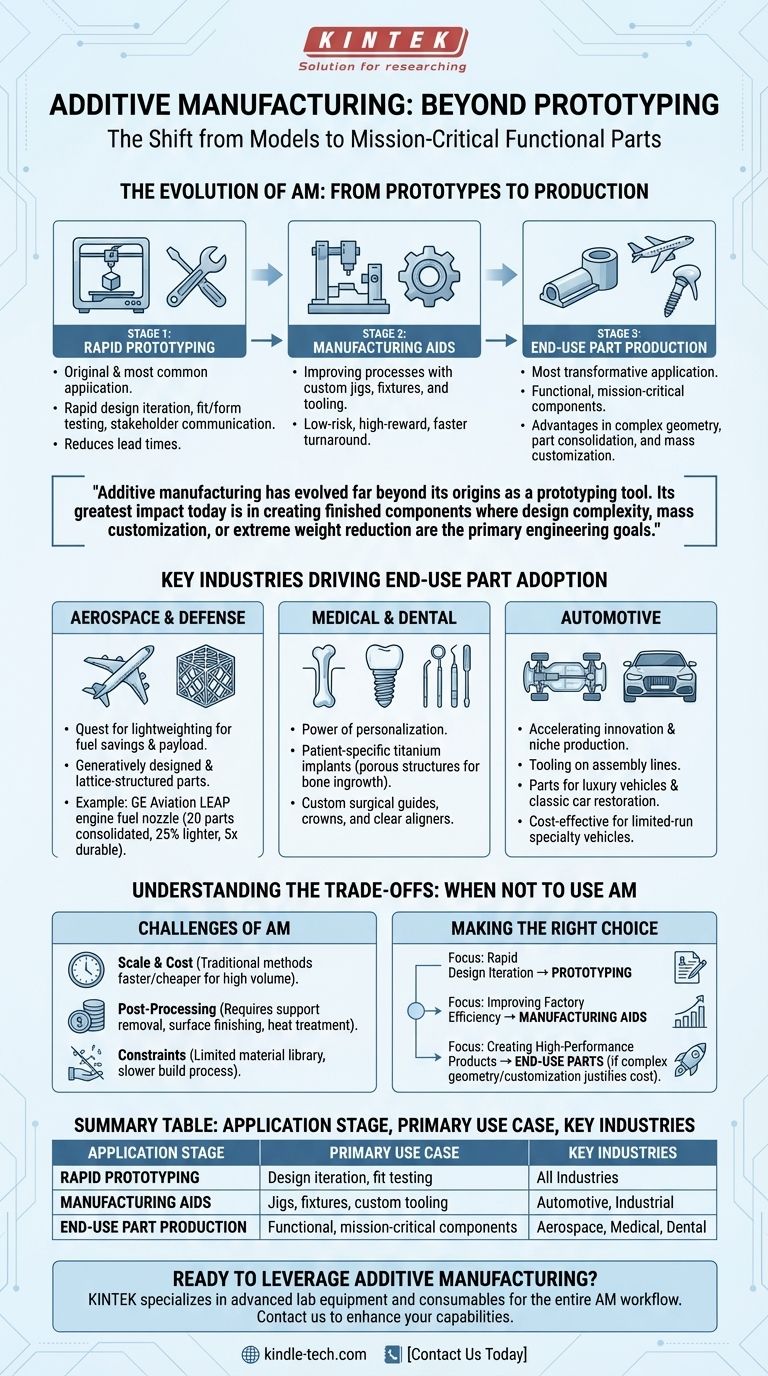

AMの進化:プロトタイプから生産へ

アディティブ・マニュファクチャリング(AM)、または3Dプリンティングは、一夜にして生産技術になったわけではありません。その応用は明確な段階を経て進化し、それぞれが前の段階の上に成り立っています。

基盤:ラピッドプロトタイピング

これはAMのオリジナルであり、今でも最も一般的な用途です。何十年もの間、エンジニアは3Dプリンターを使用して、デジタル設計の物理的なモデルを迅速に作成してきました。

その価値は単純です。大量生産のための高価なツーリングに着手するずっと前に、迅速な設計反復、嵌合(フィット)と形状のテスト、およびステークホルダー間のコミュニケーションを可能にします。

架け橋:製造支援ツール

次に論理的なステップは、AMを使用して製造プロセス自体を改善することでした。これには、治具、固定具、その他のカスタムツーリングの印刷が含まれます。

この用途は、多くの企業にとって低リスク・高リターンの参入点となります。機械加工に数週間かかる可能性があったカスタム治具は、一晩で印刷できることが多く、工場フロアでのリードタイムとコストを劇的に削減します。

頂点:最終使用部品の生産

これは最も変革的な応用分野です。ここでは、印刷された部品はモデルでもツールでもなく、顧客に届けられる最終製品です。

これは、AMが従来の製造方法よりも明確な利点を提供する場合にのみ実行可能です。これらの利点は通常、複雑なジオメトリ、部品の統合、およびマス・カスタマイゼーションの3つのカテゴリに分類されます。

最終使用部品の採用を推進する主要産業

特定の業界は、そのニーズがAMの強みに完全に一致するため、AMの生産可能性をいち早く認識しました。

航空宇宙および防衛:軽量化の追求

航空分野では、節約された重量1グラムが、航空機の寿命全体にわたる燃料費の節約またはペイロード容量の増加に直接換算されます。

AMにより、エンジニアは機械加工では不可能なほど複雑でありながら、驚異的な強度対重量比を提供するジェネレーティブデザインされた部品やラティス構造の部品を作成できます。

有名な例は、GEアビエーションのLEAPエンジン燃料ノズルです。AMにより、設計者は20個の個別のコンポーネントを1つの複雑な部品に統合することができ、これにより重量が25%軽くなり、耐久性が5倍になりました。

医療および歯科:パーソナライゼーションの力

二つとして同じ人体はなく、医療はAMのカスタマイゼーション能力にとって完璧な適合先となります。

整形外科医は、骨の成長を促進する多孔質構造を持つ患者固有のチタンインプラント(股関節カップなど)を作成するためにAMを使用します。歯科医や歯列矯正医は、何百万ものカスタムサージカルガイド、クラウン、およびクリアアライナーを印刷しています。

自動車:イノベーションとニッチ生産の加速

自動車産業は、新しい車両設計のプロトタイピングにAMを広く使用しています。しかし、組立ラインでのツーリングや、高級車およびクラシックカーのレストア用部品の生産を可能にする主要な要素でもあります。

大量生産にとってはAMはまだ遅すぎますが、限定生産の特殊車両にとっては、高価なツーリングなしに複雑な部品を作成するための費用対効果の高い方法を提供します。

トレードオフの理解:AMを使用すべきでない場合

AMを効果的に適用するためには、その限界を理解することが不可欠です。それは強力なツールですが、すべての作業に適したツールではありません。

スケールとコストの課題

同一の単純な部品を数千個生産する場合、射出成形やCNC加工などの従来の工法の方が、部品あたりの速度とコストがほぼ常に優れています。AMの主なコストは、ツーリングではなく、機械時間と材料にあります。

後処理の現実

部品がプリンターから出てきてすぐに使用できることはめったにありません。最終的な仕様を満たすためには、サポート構造の除去、表面仕上げ、熱処理、またはその他のステップが必要になることがよくあります。これらの後処理ステップは、ワークフローに時間とコストを追加します。

材料と速度の制約

AM互換材料のライブラリは増えていますが、従来の製造で利用可能な材料のまだ一部に過ぎません。さらに、部品を層ごとに構築するプロセスは、スタンピングや成形と比較して、部品あたりの本質的に遅いプロセスです。

目標に合わせた適切な選択をする

AMの「最も適用されている」分野は、特定の目的に対する適切な用途であることよりも重要ではありません。

- 迅速な設計反復が主な焦点である場合: プロトタイピングがあなたの主要な用途です。これを使用して、迅速に失敗し、迅速に学び、生産に着手する前に設計を完成させます。

- 工場の効率向上に焦点を当てている場合: 製造支援ツールに注目してください。カスタム治具や固定具の印刷は、リードタイムを短縮し、プロセス品質を向上させるための、実績のある高ROI戦略です。

- 高性能製品の作成に焦点を当てている場合: 最終使用部品が目標となりますが、それは設計が複雑なジオメトリ、軽量化、またはコストに見合うカスタマイズを必要とする場合に限られます。

結局のところ、アディティブ・マニュファクチャリングの最良の用途とは、他の方法では解決できない特定のエンジニアリング上またはビジネス上の課題を、その独自の能力が解決するものです。

要約表:

| 応用段階 | 主な用途 | 主要産業 |

|---|---|---|

| ラピッドプロトタイピング | 設計反復と嵌合テスト | すべての産業 |

| 製造支援ツール | 治具、固定具、カスタムツーリング | 自動車、産業 |

| 最終使用部品の生産 | 機能的なミッションクリティカルなコンポーネント | 航空宇宙、医療、歯科 |

生産ニーズにアディティブ・マニュファクチャリングを活用する準備はできましたか? KINTEKは、プロトタイピングから最終部品生産までのAMワークフロー全体をサポートする高度なラボ機器と消耗品を提供することを専門としています。航空宇宙、医療、自動車のいずれの分野であっても、当社のソリューションは、複雑なジオメトリ、部品の統合、およびマス・カスタマイゼーションの実現に役立ちます。当社のAM能力を強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- Assemble Lab 円筒プレス金型

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験室用振動ふるい機 スラップ振動ふるい

- RF PECVDシステム RFプラズマエッチング装置