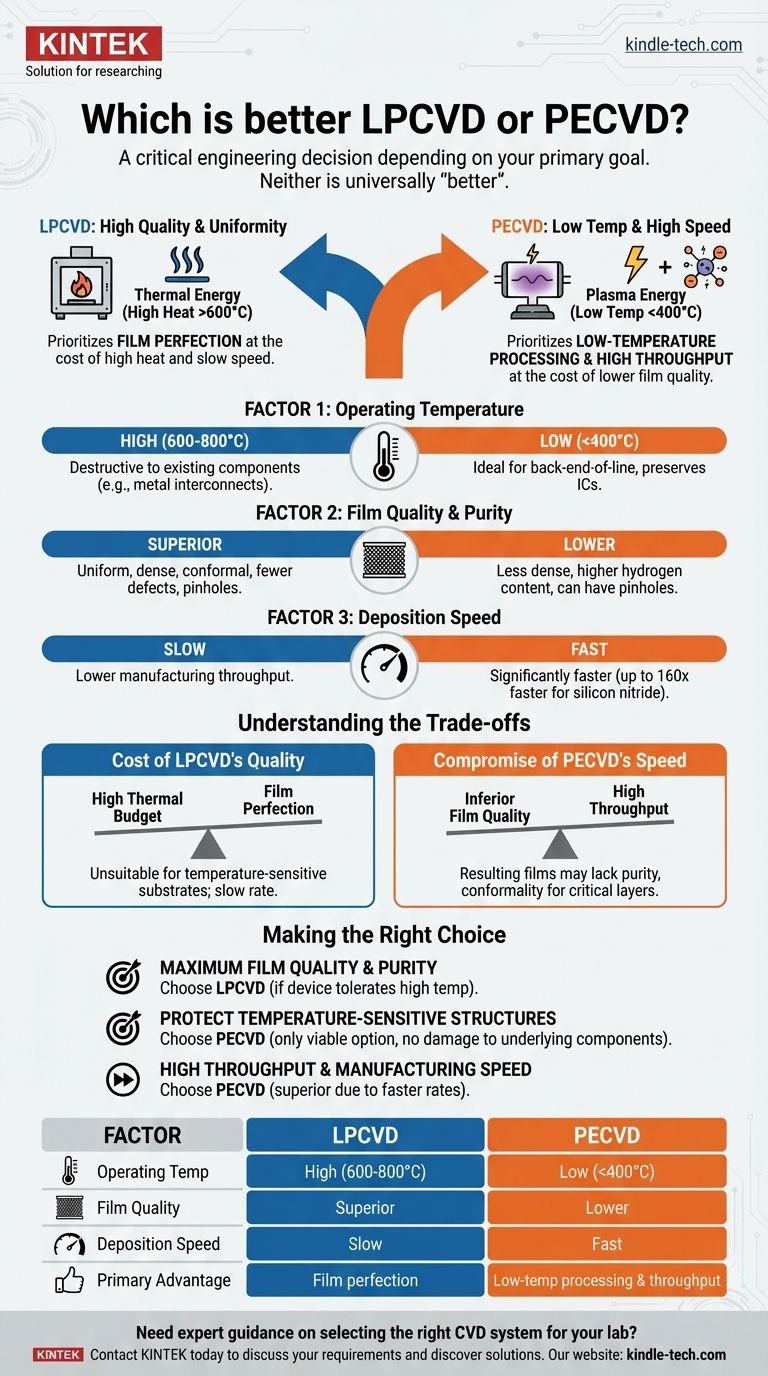

簡単に言えば、どちらか一方が普遍的に「優れている」わけではありません。 低圧化学気相成長法(LPCVD)とプラズマ強化化学気相成長法(PECVD)の選択は、あなたの主要な目標に完全に依存する重要なエンジニアリング上の決定です。LPCVDは優れた膜質と均一性のために選ばれ、PECVDは低い処理温度と高い成膜速度のために選ばれます。

この核心的な決定は、根本的なトレードオフにかかっています。LPCVDは高い熱と遅い速度を犠牲にして膜の完全性を優先する一方、PECVDは低い膜質を犠牲にして低温処理と高いスループットを優先します。

根本的な違い:熱エネルギー vs. プラズマエネルギー

トレードオフを理解するには、まず各プロセスが膜を生成する化学反応に必要なエネルギーをどのように供給するかを理解する必要があります。

LPCVDの仕組み:高品質のための高温

LPCVDは、成膜反応を促進するために熱エネルギーのみに依存します。ガス状の前駆体が高温炉(しばしば600°C以上)に導入され、熱によって反応して基板上に固体膜を堆積させます。

この高温・低圧環境により、非常に均一で緻密、コンフォーマルで欠陥の少ない膜が得られます。

PECVDの仕組み:触媒としてのプラズマ

PECVDは、電場を利用してプラズマ(活性化されたガス)を生成します。このプラズマが、前駆体ガスを分解し、反応を促進するために必要なエネルギーのほとんどを供給します。

プラズマがエネルギーを供給するため、基板自体ははるかに低い温度(通常400°C未満)に保つことができます。これがPECVDプロセスの最も重要な利点です。

主要なプロセス結果の比較

エネルギー源の違いは、温度、品質、速度において著しく異なる結果をもたらします。

要因1:動作温度

LPCVDは高温、しばしば600〜800°Cの範囲で動作します。この高い熱負荷は、金属配線や特定のドーピングプロファイルなど、すでにウェーハ上に作製されたコンポーネントに損傷を与える可能性があります。

PECVDは低温、しばしば400°C未満で動作します。これにより、既存の集積回路を保護することが最重要となる製造の後工程(バックエンド・オブ・ラインプロセス)に最適です。

要因2:膜質と純度

LPCVDは膜質において明らかに優れています。 膜はより均一で、欠陥やピンホールが少なく、複雑なデバイスのトポグラフィに対して優れた段差被覆性を提供します。

PECVD膜は一般的に品質が劣ります。 密度が低く、前駆体ガスからの残留水素含有量が高く、ピンホールが発生する可能性があります。これは電気的特性や長期安定性に影響を与える可能性があります。

要因3:成膜速度

PECVDはLPCVDよりも著しく高速です。 プラズマ強化反応は、ガスを固体膜に変換する効率がはるかに高いです。

例えば、窒化シリコンを成膜する場合、PECVDプロセスは同等のLPCVDプロセスよりも160倍以上高速になることがあります。これは製造スループットに大きな影響を与えます。

トレードオフの理解

これらの方法のどちらかを選択するには、それらに内在する妥協点を認識する必要があります。

LPCVDの品質の代償

LPCVDの主な欠点は、その高い熱負荷です。高温に耐えられない基板やデバイスには使用できません。また、成膜速度が遅いため、非常に厚い膜や高いスループットを必要とするアプリケーションには適していません。

PECVDの速度の妥協点

PECVDの主な欠点は、その劣る膜質です。得られる膜は、ゲート誘電体や重要なパッシベーション層など、高い純度、低い応力、優れた絶縁性、または完璧なコンフォーマリティを要求するアプリケーションには適さない場合があります。

目標に合った適切な選択

達成しようとしていることに基づいて成膜方法を選択してください。

- 最高の膜質、純度、コンフォーマリティを最優先する場合: デバイスが高温に耐えられるのであれば、LPCVDが正しい選択です。

- 温度に敏感な構造の保護を最優先する場合: 低い熱負荷が下層のコンポーネントを損傷しないため、PECVDが唯一の実行可能な選択肢です。

- 高いスループットと製造速度を最優先する場合: 劇的に速い成膜速度のため、PECVDが優れた選択肢です。

品質と温度のこの核心的なトレードオフを理解することで、特定のエンジニアリング要件に完全に合致する成膜方法を選択できます。

要約表:

| 要因 | LPCVD | PECVD |

|---|---|---|

| 動作温度 | 高 (600-800°C) | 低 (<400°C) |

| 膜質 | 優れている (均一、緻密、コンフォーマル) | 劣る (密度が低い、水素含有量が高い) |

| 成膜速度 | 遅い | 速い (最大160倍速い) |

| 主な利点 | 膜の完全性 | 低温処理 & スループット |

研究室に最適なCVDシステムを選択するための専門家によるガイダンスが必要ですか?

KINTEKでは、あらゆる成膜ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。LPCVDの優れた膜質が必要な場合でも、PECVDの低温成膜能力が必要な場合でも、当社のチームがお客様の特定のアプリケーションと予算に最適なソリューションを選択するお手伝いをいたします。

今すぐ当社の専門家にお問い合わせください お客様の要件について話し合い、KINTEKがお客様の研究室の能力と効率をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- 黒鉛真空連続黒鉛化炉

よくある質問

- プラズマ蒸着の温度は?室温から500℃までのプロセスを調整する

- プラズマ堆積はどのように機能しますか?敏感な材料のための低温薄膜コーティングを可能にする

- LPCVDと比較して、プラズマCVD(PECVD)が比較的低温で動作できるのはなぜですか?低温薄膜堆積のロックを解除

- PECVDシステムで一般的に成膜される薄膜の種類は?主要材料と用途を解説

- PACVDコーティングのプロセスとは?低温・高性能薄膜化へのガイド

- プラズマCVDの温度は何度ですか?熱に弱い材料向けの低温コーティングを実現

- ICPCVDシステムのプロセス能力とは? 超低温での低ダメージ膜成膜を実現

- PECVDシステムはインプラントのDLCコーティングをどのように改善しますか?優れた耐久性と生体適合性について解説