浸炭プロセスの主な欠点は、その本質的な精度の欠如であり、それが重大な運用上の課題につながります。このプロセスは、後処理加工のために大きな材料許容差を必要とすることが多く、再現性のある結果を得るために経験的な経験に大きく依存し、部品の特定の領域のみを硬化させる必要がある場合は、コストがかかり、労働集約的になる可能性があります。

鋼部品に硬い表面層を作成するのに効果的である一方で、浸炭は単純な「設定して忘れる」ソリューションではありません。その主な欠点は、高コスト、複雑なプロセス制御、および重要な後処理作業の必要性の組み合わせに起因します。

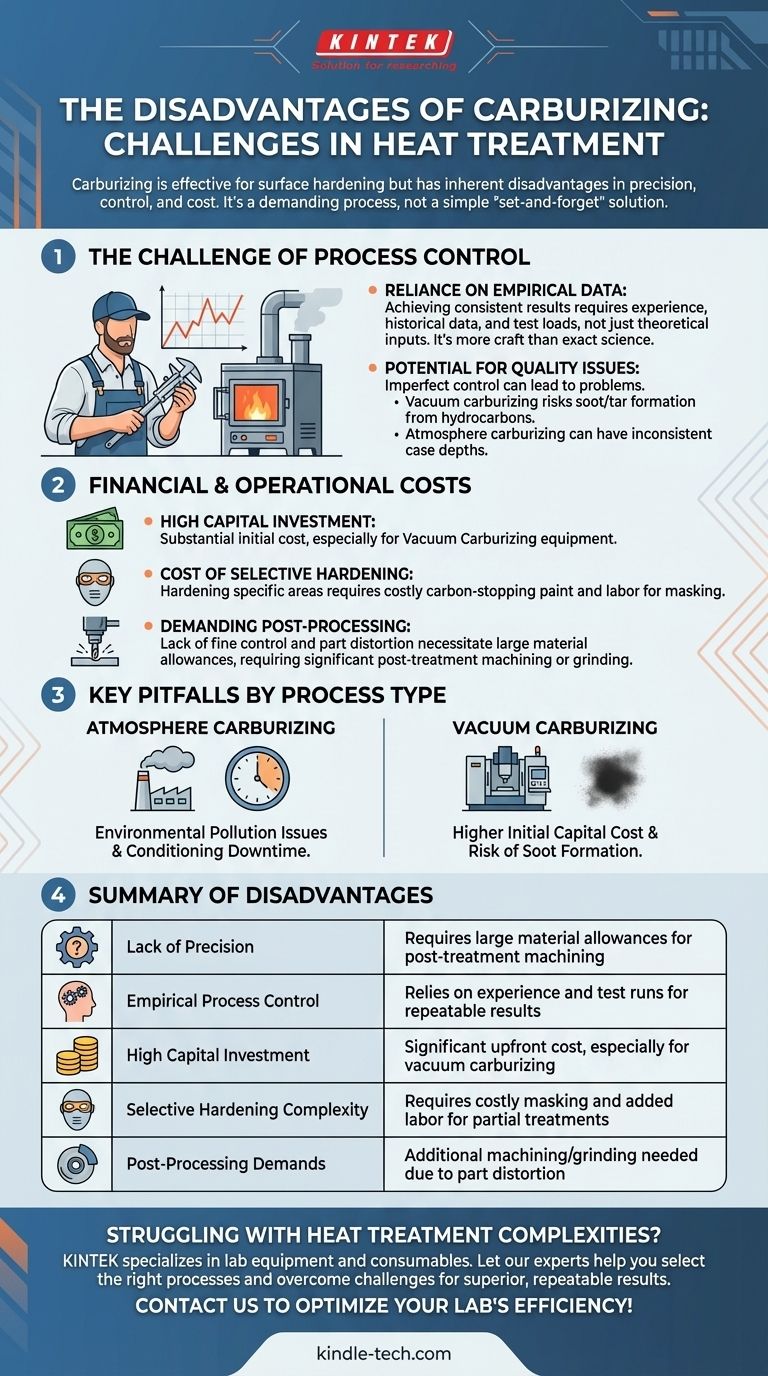

プロセス制御の課題

浸炭の最も重大な欠点の1つは、かなりの労力なしに正確で再現性のある結果を達成することの難しさです。この課題はいくつかの形で現れます。

経験的データへの依存

雰囲気浸炭と真空浸炭の両方は、純粋に理論的なプロセスではありません。望ましい浸炭深さと硬度を一貫して達成するには、経験的に得られた経験が必要です。

これは、オペレーターが時間、温度、ガス圧などの要因の最適な設定を決定するために、テスト負荷を実行するか、履歴データに依存する必要があることを意味します。それは正確な入力の科学というよりも、試行錯誤を通じて洗練された技術です。

品質問題の可能性

不完全なプロセス制御は、直接品質問題につながる可能性があります。真空浸炭では、炭化水素ガスの不適切な管理により、すすやタールが形成され、機器と部品の両方を汚染する可能性があります。

雰囲気浸炭では、オペレーターは浸炭深さの品質問題に苦しむ可能性があり、硬化層が深すぎたり、浅すぎたり、部品表面全体で不均一になったりします。

経済的および運用コストの理解

技術的な課題を超えて、浸炭は、製造上の決定に考慮に入れる必要がある重大な直接的および間接的なコストを伴います。

高額な設備投資

特に真空浸炭の場合、初期設備費用は非常に高額になる可能性があります。これは、すべての操作で正当化できるとは限らない多額の設備投資を意味します。

選択的硬化のコスト

浸炭は部品の表面全体を硬化させるのに効率的ですが、選択的硬化にはそれほど効率的ではありません。特定の領域のみを処理する必要がある場合、未処理の表面は特殊な炭素遮断塗料でマスキングする必要があり、プロセスに材料費と人件費が追加されます。

要求の厳しい後処理

このプロセスは歪みを引き起こし、微細な制御ができないため、部品はしばしば大きな材料許容差で製造されます。この余分な材料は、最終的な必要な寸法を達成するために熱処理後に機械加工または研削する必要があり、かなりの時間とコストを追加します。

プロセスタイプ別の主な欠点

多くの課題は共通していますが、一部の欠点は一方の浸炭タイプで他方よりも顕著です。この区別は、特定の方法を選択する際に重要です。

雰囲気浸炭の落とし穴

この一般的な方法は、環境汚染問題の常時監視を必要とします。さらに、機器がシャットダウンまたはアイドル状態になった場合、作業を処理する前に適切に調整する必要があり、運用上のダウンタイムが増加します。

真空浸炭の落とし穴

真空浸炭の主な障害は、初期設備費が高いことです。雰囲気法よりも優れた制御を提供しますが、プロセスは依然として経験的に駆動され、完全に管理されないとすすが形成されるリスクがあります。

目標に合った適切な選択をする

これらの欠点を理解することは、浸炭があなたの用途にとって正しいプロセスであるかどうかを判断するための鍵です。

- コスト効率の高い、部品全体の大量硬化が主な焦点である場合: 雰囲気浸炭は実行可能な選択肢ですが、かなりの後処理と運用監視の予算を立てる必要があります。

- コンポーネントの特定の領域のみを硬化させることが主な焦点である場合: 必要なマスキングにより浸炭がより複雑で高価になるため、誘導硬化などの代替方法がより適している可能性があることに注意してください。

- 汚染を最小限に抑えながら、高品質で再現性のある結果を達成することが主な焦点である場合: 真空浸炭が必要になる場合がありますが、これには多額の設備投資と深いプロセス専門知識が必要です。

最終的に、浸炭を選択するということは、強力でありながら要求の厳しいプロセスを受け入れることを意味し、習得するには設備、時間、スキルに多大な投資が必要です。

要約表:

| 欠点 | 影響 |

|---|---|

| 精度の欠如 | 後処理加工のために大きな材料許容差を必要とする |

| 経験的プロセス制御 | 再現性のある結果を得るために経験とテストランに依存する |

| 高額な設備投資 | 特に真空浸炭の場合、多額の初期費用がかかる |

| 選択的硬化の複雑さ | 部分的な処理には高価なマスキングと追加の労力が必要 |

| 後処理の要求 | 部品の歪みにより追加の機械加工/研削が必要 |

熱処理の複雑さに苦労していませんか? KINTEKは、ラボのニーズに応えるラボ機器と消耗品を専門としています。当社の専門家は、浸炭やその他の熱処理方法の課題を克服するための適切な機器とプロセスを選択するお手伝いをします。今すぐお問い合わせください。ラボの効率を最適化し、優れた再現性のある結果を達成しましょう!

ビジュアルガイド