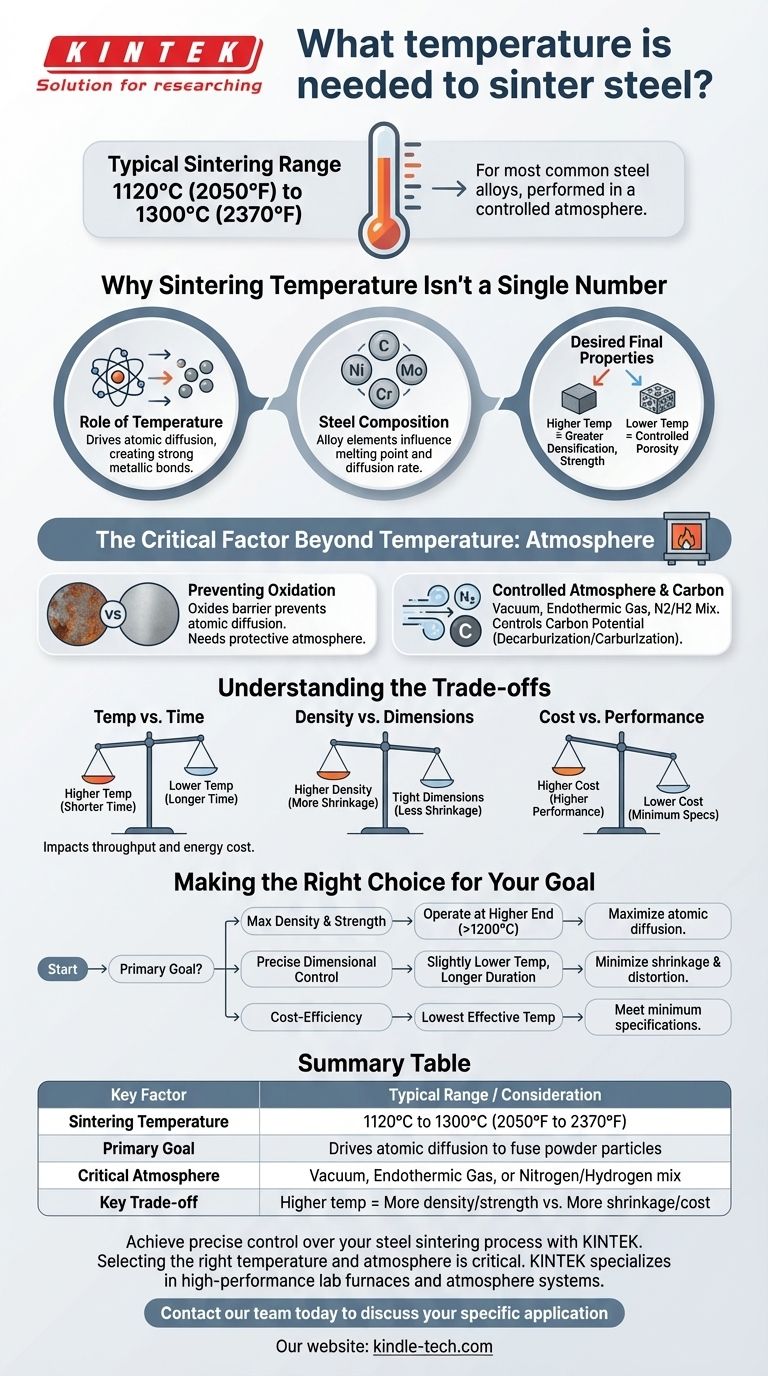

ほとんどの一般的な鋼合金では、必要な焼結温度は1120°Cから1300°C(約2050°Fから2370°F)の範囲に収まります。このプロセスは、酸化を防ぎ、金属粉末粒子が適切に融合することを保証するために、制御された雰囲気下で行われます。

鋼の特定の焼結温度は単一の値ではなく、鋼の特定の合金組成、所望の最終密度、および部品に要求される機械的特性に基づいて調整されなければならない重要なプロセス変数です。

焼結温度が単一の数値ではない理由

鋼部品の焼結を成功させるには、熱、材料科学、および所望の結果との相互作用を理解する必要があります。温度は特定の目標を達成するためのツールであり、目標そのものではありません。

焼結における温度の役割

焼結における熱の主な目的は、原子拡散を促進するのに十分な熱エネルギーを提供することです。このプロセスにより、原子が個々の粉末粒子の表面間を移動し、強力な金属結合が形成され、バラバラの粉末が固体で一貫性のある塊に融合します。

鋼の組成による影響

異なる鋼合金には、炭素、ニッケル、モリブデン、クロムなどのさまざまな元素が含まれています。これらの元素は材料の融点と拡散速度に直接影響を与え、それによって理想的な焼結温度を決定します。例えば、融点が低い合金は、自然とより低い焼結温度を必要とします。

所望の最終特性

最終温度は部品の特性に直接影響します。より高い温度は一般的により大きな緻密化を促進し、強度と硬度の向上につながります。しかし、これは収縮の増加も引き起こし、変形の危険性をもたらす可能性があります。セルフ潤滑ベアリングのようにある程度の多孔性が許容されるか望ましい場合は、より低い温度が使用されることがあります。

温度を超える重要な要素:雰囲気

単に空気中で鋼粉を加熱するだけでは機能しません。炉内の雰囲気は温度と同じくらい重要です。

酸化の防止

高温では、鋼中の鉄は酸素と激しく反応し、粒子表面に酸化物(錆)を形成します。この酸化物層はバリアとして機能し、適切な結合に必要な原子拡散を防ぎます。

制御された雰囲気の必要性

酸化を防ぐために、焼結は真空下、またはより一般的には保護雰囲気下で行われます。これはしばしばエンドサーミックガスまたは窒素と水素の混合物で構成され、酸素を除去し、部品の表面を保護します。

炭素含有量の制御

炭素鋼の場合、炉の雰囲気も適切な炭素ポテンシャルを持っている必要があります。不適切な雰囲気は、鋼から炭素を奪う(脱炭)、それによって弱くする、または過剰な炭素を付加する(浸炭)、それによって脆くする可能性があります。

トレードオフの理解

焼結温度の選択は、競合する要因のバランスを取ることを伴います。単一の「最良」の設定はなく、特定の用途に最適な設定があるだけです。

温度対時間

より長い時間でより低い温度を使用するか、より短い時間でより高い温度を使用することで、しばしば同等の焼結レベルを達成できます。このトレードオフは、炉の処理能力、エネルギー消費、および全体的な運用コストに影響します。

密度対寸法管理

非常に高い温度で可能な限り高い密度を追求すると、部品の収縮が増加します。これにより、最終部品の厳密な寸法公差を維持することがより困難になり、二次的なサイジング操作が必要になる場合があります。

コスト対性能

より高い温度はより多くのエネルギーを必要とし、より高価な炉材料やメンテナンスが必要になる場合があります。この増加したコストは、最終部品の性能要件によって正当化されなければなりません。

目標に合わせた適切な選択を行う

適切な焼結温度を選択するには、完成した部品の主な目的を定義する必要があります。

- 最大の密度と強度を達成することに重点を置く場合: 原子拡散を最大化するために、材料の推奨焼結範囲の上限、多くの場合1200°C以上で作動させます。

- 正確な寸法管理を維持することに重点を置く場合: 収縮と潜在的な変形を最小限に抑えるために、より長い期間、わずかに低い温度を使用することを検討してください。

- 重要でない部品のコスト効率に重点を置く場合: アプリケーションの最小性能および密度仕様を確実に満たす、最も低い有効温度で焼結します。

結局のところ、焼結プロセスを習得することは、これらの変数を正確に制御して、要求される工学的要件を満たす部品を一貫して製造することにかかっています。

要約表:

| 主要因 | 標準範囲/考慮事項 |

|---|---|

| 焼結温度 | 1120°C~1300°C (2050°F~2370°F) |

| 主な目的 | 原子拡散を促進し、粉末粒子を融合させる |

| 重要な雰囲気 | 真空、エンドサーミックガス、または窒素/水素混合物 |

| 主なトレードオフ | 高温 = 密度/強度向上 対 収縮/コスト増加 |

KINTEKで鋼焼結プロセスの正確な制御を実現しましょう。

適切な温度と雰囲気の選択は、焼結鋼部品で所望の密度、強度、寸法精度を達成するために不可欠です。KINTEKは、金属粉末焼結の厳密な要求に対応するために設計された高性能ラボ炉と雰囲気システムを専門としています。

当社の専門家は、性能、コスト、処理能力のバランスをとるために焼結パラメータを最適化するお手伝いをします。最大の強度が必要な場合でも、厳密な寸法管理が必要な場合でも、お客様の目標をサポートするための機器と知識があります。

焼結結果の向上にご興味はありますか? 今すぐ当社のチームにお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、お客様の研究所に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 実験室マッフル炉 底部昇降式マッフル炉