水素アニーリングでは、プロセス温度は単一の値ではなく、材料と特定の目的に応じて決定される範囲であり、水素除去のために最低200℃が頻繁に引用されます。この温度は、鉄や鋼などの材料の結晶格子から水素原子が拡散して逃げ出すのに十分な熱エネルギーを得る閾値であり、水素脆化を防ぐ主要なメカニズムです。実際に選択される温度は、水素除去の速度と、材料の特性に対する潜在的な悪影響とのバランスを取るものです。

水素アニーリングの目的は、単に材料を加熱することではなく、閉じ込められた水素が逃げるのに十分なエネルギーを提供することです。適切な温度は重要なバランスです。この原子拡散を可能にするのに十分な高さでありながら、部品の望ましい硬度などの機械的特性を損なわないほど低い必要があります。

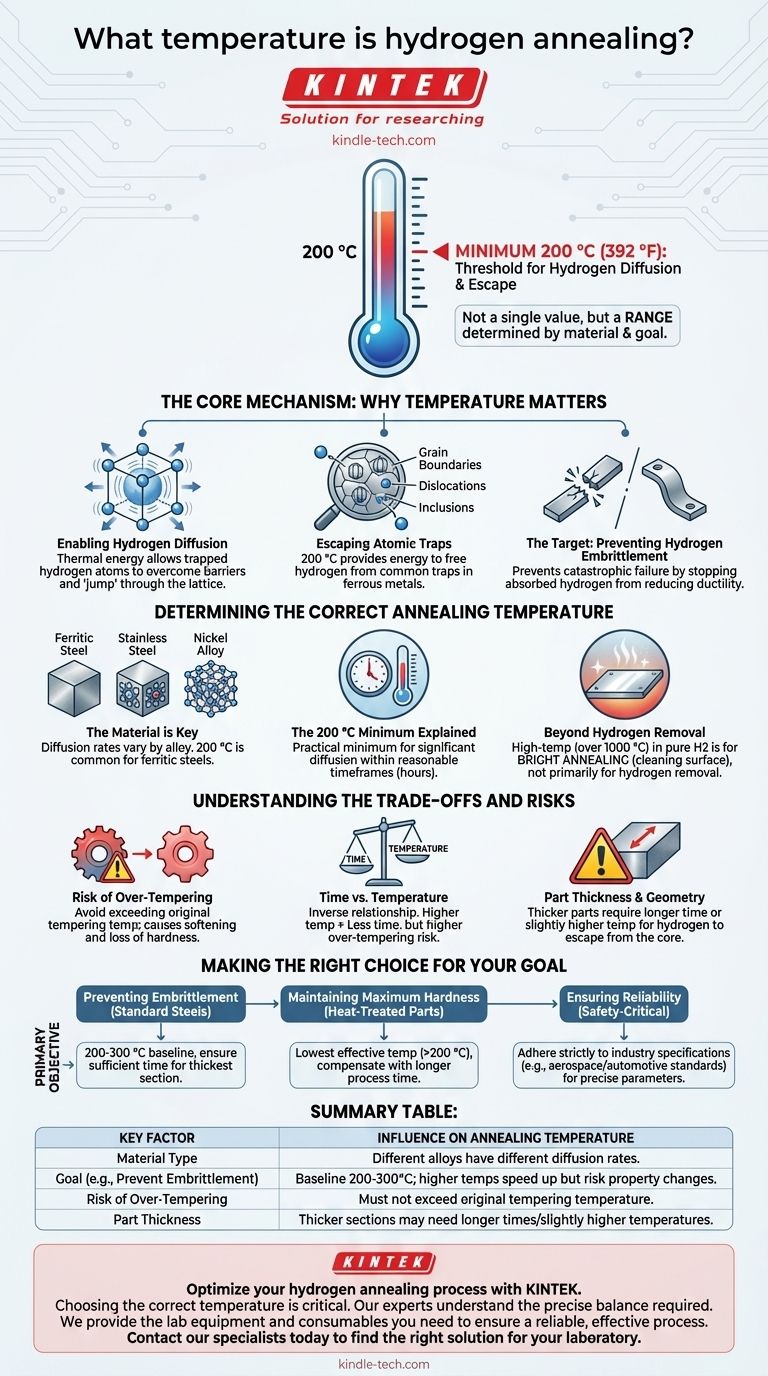

コアメカニズム:なぜ温度が重要なのか

水素アニーリングは、「水素ベイクアウト」とも呼ばれ、脱水素プロセスです。その有効性は、原子の移動性における温度の役割に根本的に結びついています。

水素拡散を可能にする

温度は熱エネルギーの尺度です。金属の構造内に閉じ込められた水素原子にとって、このエネルギーはそれらを所定の位置に保持する障壁を乗り越えることを可能にします。ある一定の温度以下では、水素は事実上ロックされていますが、温度が上昇すると、原子の振動が激しくなり、格子内のある位置から別の位置へ「ジャンプ」して、最終的に表面に到達し逃げ出すことができます。

原子のトラップからの脱出

水素原子は金属内に単に自由に存在するわけではありません。それらは、結晶粒界、転位、介在物などの結晶構造の欠陥に引き付けられ、トラップされます。200℃の最低温度は、鉄系金属におけるこれらの一般的なトラップから水素が逃げ始めるのに必要なエネルギーレベルを表します。

目的:水素脆化の防止

このプロセスの究極の目的は、水素脆化を防ぐことです。これは、吸収された水素が材料の延性と破壊靭性を著しく低下させる壊滅的な破壊メカニズムです。通常、荷重下で曲がるはずの部品が、予兆なく突然破断する可能性があるため、水素除去は安全性が重要な部品にとって不可欠なステップとなります。

適切なアニーリング温度の決定

200℃は一般的な基準値ですが、最適な温度はいくつかの要因によって異なります。これは材料科学とプロセス工学に基づいた決定です。

材料が鍵となる

異なる金属や合金は、異なる結晶構造を持ち、したがって水素拡散速度も異なります。200℃という値は、フェライト鋼に対して確立されています。特定の高張力ステンレス鋼やニッケル基合金などの他の材料では、効果的な水素除去を達成するために、異なる温度と時間パラメータが必要になる場合があります。

200℃の最低温度の解説

建設、自動車、産業用途で一般的に使用される多くの鋼材にとって、200℃(約400°F)は水素ベイクアウトの実用的な最低温度です。この時点で、拡散速度は、合理的な時間枠内(通常数時間)で有害な水素を除去するのに十分なほど重要になります。

水素除去を超えて

このプロセスを水素を使用する他の熱処理と区別することが重要です。純粋な水素雰囲気下での高温アニーリング(多くの場合1000℃以上)は、内部水素の除去を主目的とするのではなく、表面酸化物を還元し、クリーンで明るい表面仕上げを生成するためのプロセスである光輝焼鈍に使用されます。

トレードオフとリスクの理解

温度の選択は、有効性だけではなく、リスク管理でもあります。不適切な温度は、利益よりも害をもたらす可能性があります。

過剰焼戻しのリスク

以前に硬化および焼戻しされた鋼の場合、再加熱することはリスクを伴います。ベイクアウト温度が元の焼戻し温度を超えると、材料は軟化し、注意深く設計された硬度と強度が失われます。これは、高張力ファスナーや部品を処理する際の主要な制約となります。

時間と温度の関係

拡散においては、時間と温度には逆の関係があります。わずかに高い温度は、必要なベイクアウト時間を劇的に短縮できます。しかし、これは過剰焼戻しのリスクを高めます。逆に、より低い温度は材料の特性にとっては安全ですが、効果的であるためにははるかに長いプロセス時間が必要となり、生産スループットに影響します。

部品の厚さと形状

水素は部品の中心から表面まで拡散する必要があります。非常に厚い部品の場合、中心からの水素が逃げる機会を確保するために、より長い時間またはわずかに高い温度が必要になります。アニーリングパラメータは、部品の最も厚い断面に基づいて設定する必要があります。

目的に合わせた適切な選択

正しいアプローチは、処理する材料の主な目的に完全に依存します。

- 標準的な炭素鋼または合金鋼の脆化防止が主な焦点である場合: 200〜300℃を基準として開始し、部品の最も厚い部分で十分な期間を確保します。

- 熱処理部品の最大硬度を維持することが主な焦点である場合: 過剰焼戻しを避けるために、最も低い有効温度(通常200℃をわずかに超える程度)を使用し、より長いプロセス時間で補います。

- 安全性が重要な用途での信頼性を確保することが主な焦点である場合: 航空宇宙や自動車規格など、業界またはエンジニアリング仕様に厳密に従い、多くの場合、正確な時間と温度の要件が規定されています。

結局のところ、適切な水素アニーリング温度の選択は、拡散を促進することと、材料の必須特性を維持することとの間の計算されたバランスです。

要約表:

| 主要因 | アニーリング温度への影響 |

|---|---|

| 材料の種類 | 異なる合金(例:鋼とニッケル)は異なる拡散速度を持つ。 |

| 目的(例:脆化防止) | 基準値は通常200〜300℃。高温はプロセスを加速するが、特性変化のリスクがある。 |

| 過剰焼戻しのリスク | 硬化部品の場合、温度は元の焼戻し温度を超えてはならない。 |

| 部品の厚さ | より厚い断面では、中心からの効果的な水素除去のために、より長い時間またはわずかに高い温度が必要になる場合がある。 |

KINTEKで水素アニーリングプロセスを最適化しましょう。

適切な温度を選択することは、材料の硬度や強度を損なうことなく水素脆化を防ぐために極めて重要です。当社の専門家は、異なる合金や部品形状に必要な正確なバランスを理解しています。

当社は、信頼性が高く効果的なプロセスを保証するために必要なラボ機器と消耗品を提供します。安全性が重要な用途で一貫した高品質の結果を達成できるようお手伝いします。

お客様固有の水素アニーリング要件についてご相談いただき、ラボに最適なソリューションを見つけるために、今すぐ当社のスペシャリストにご連絡ください。

ビジュアルガイド

関連製品

よくある質問

- 発生炉雰囲気の炭素ポテンシャルを制御する主要な方法は?精密熱処理をマスターする

- アニーリング炉の水素雰囲気とは何ですか?光沢があり、酸化物のない仕上がりを実現するには

- ソーラーモジュールから回収された架橋エチレン酢酸ビニル(EVA)を処理するために、不活性雰囲気熱分解炉が必要なのはなぜですか?

- 高純度アルゴンパージを使用する目的は何ですか?鉄粉酸化の結果を正確に得るため

- LiNbO3コーティングされたNMC811にはなぜ雰囲気焼結炉が必要なのですか?高ニッケル正極の性能を最適化する

- 制御された炉雰囲気における窒素(N2)の機能は何ですか? 優れた熱処理結果を実現

- 結晶化などの熱処理中に、雰囲気炉または真空炉は硫化物電解質をどのように保護しますか?

- 高温雰囲気炉は、CMAS腐食耐性を評価するための実働環境をどのようにシミュレートしますか?