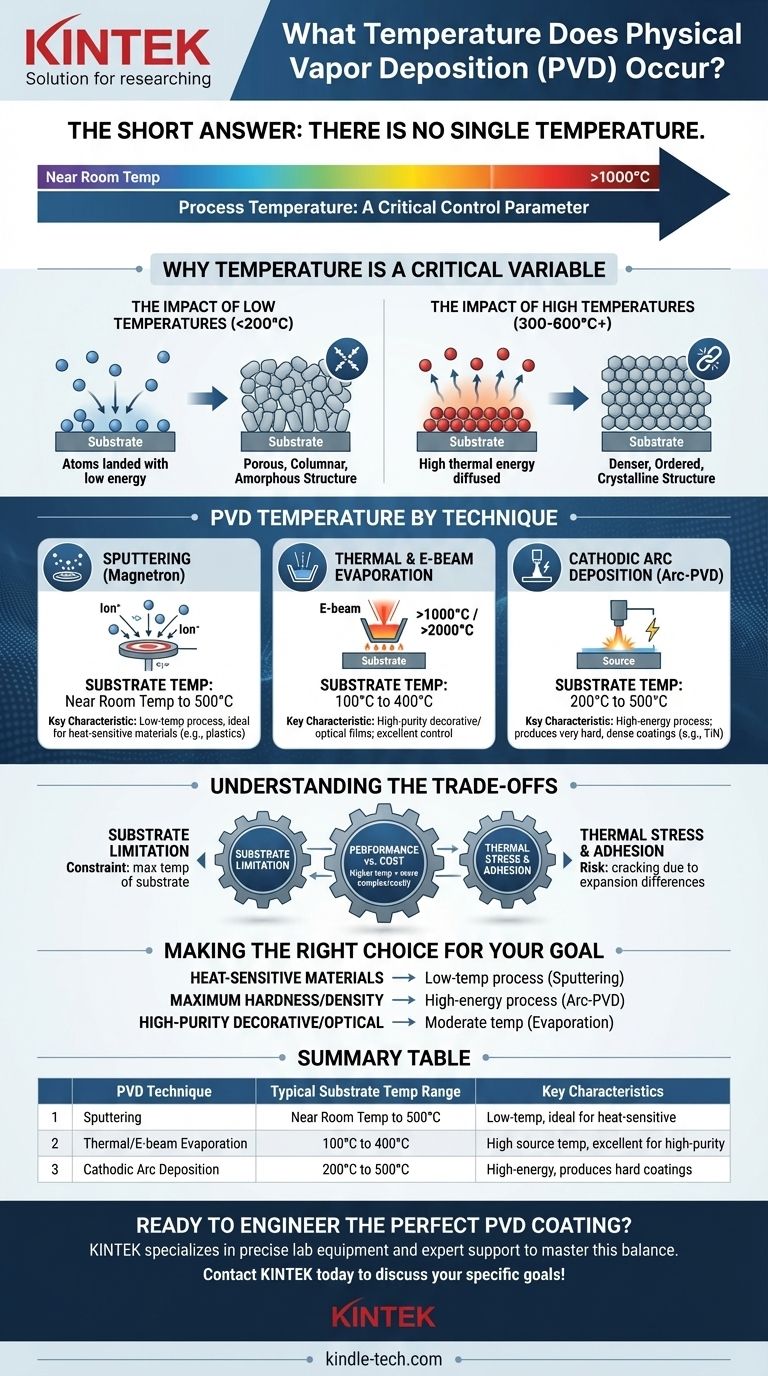

簡単な答えは、物理気相成長(PVD)に単一の温度はないということです。プロセス温度は固定値ではなく、室温付近から1000℃超まで劇的に変化する重要な制御パラメーターです。これは、特定のPVD技術、成膜される材料、コーティングされる基板、および最終的な膜に求められる特性に基づいて意図的に選択されます。

理解すべき核となる原則は、温度が最終的なコーティングの品質を制御するために使用されるツールであるということです。一般に、温度が高いほど、原子はより高密度で密着性の高い膜を形成するために配置されるためのエネルギーを多く得ますが、適切な温度は常に目的とする結果とコーティングする材料の物理的限界とのトレードオフになります。

PVDにおいて温度が重要な変数である理由

あらゆるPVDプロセスにおいて、固体源からの原子が蒸発し、真空を移動し、基板上に凝縮します。基板の温度が、それらの原子が着地したときに何が起こるかを直接的に決定します。

低温の影響

基板温度が低い場合(例:200℃未満)、到達した原子は熱エネルギーをほとんど持ちません。それらは表面上を移動する能力が限られた状態で、実質的に「着地した場所に貼りつく」ことになります。

その結果、膜構造はしばしば非晶質または微細な結晶粒を持ち、多孔質の柱状成長パターンになります。これは一部の用途には適していますが、これらの膜は密度と密着性が低くなる可能性があります。

高温の影響

基板温度が高い場合(例:300~600℃以上)、到達した原子はかなりの熱エネルギーを持ちます。それらは沈着する前に表面を拡散・移動することができます。

この移動性により、原子はより高密度で、より秩序だった、しばしば結晶性の膜構造を形成することができます。その結果は、通常、優れた密着性、高い硬度、および低い内部応力となります。

技術別のPVD温度

「PVD」という用語はいくつかの異なる方法を包含しており、それぞれに特徴的な温度プロファイルがあります。源温度(蒸気を作るために使用される)と基板温度(膜が成長する場所)を区別することが重要です。

スパッタリング(マグネトロンスパッタリング)

スパッタリングは、本質的に運動量伝達プロセスであり、熱プロセスではありません。高エネルギーイオンが源(「ターゲット」)を衝突させ、原子を叩き出して放出させます。

源が溶融しないため、スパッタリングは低温プロセスになり得ます。基板を室温付近に保つことができ、プラスチックやポリマーなどの熱に敏感な材料のコーティングに理想的です。ただし、膜密度と密着性を向上させるために、基板を意図的に100~500℃に加熱することがよくあります。

熱蒸着および電子ビーム蒸着

蒸着は熱を利用して源材料を蒸気に変えます。

- 熱蒸着: 抵抗加熱ボートまたはコイルを極度の高温(多くの場合1000℃超)に加熱して、源材料を溶融させてから蒸発させます。

- 電子ビーム蒸着: 高エネルギー電子ビームを源材料に集中させ、局所的な溶融プールを生成し、これは2000℃超に達することがあります。

どちらの場合も、基板温度は独立して制御され、より良い膜品質を促進するために、通常は100~400℃の範囲と、源温度よりもはるかに低くなります。

アーク放電成膜(アークPVD)

アークPVDは、高電流のアークを使用して源上を移動させ、材料を非常にイオン化されたプラズマに蒸発させる、非常に高温の小さなホットスポットを作成します。

アーク自体は信じられないほど高温ですが、プロセス全体として基板にかなりのエネルギーを供給します。基板温度は通常、200~500℃の範囲であり、膜応力を管理し、窒化チタン(TiN)のような非常に硬く密なコーティングの成長を促進します。

トレードオフの理解

適切な温度を選択することは、バランスを取る行為です。純粋な物理学の観点から理想的な温度は、実際的な制約によって制限されることがよくあります。

基板の制限

これは最も一般的で重要な制約です。基板が許容できる最高温度を決定します。ポリマー基板を500℃に加熱すると、溶融または変形してしまうため、単に不可能です。PVDプロセスパラメーターは、基板が耐えられるものに適応させる必要があります。

性能対コスト

真空チャンバー内で高温を達成し維持するには、より複雑なハードウェア、長いサイクル時間(加熱と冷却のため)、および高いエネルギー消費が必要です。性能要件を満たせるのであれば、低温プロセスの方がほぼ常に高速で低コストです。

熱応力と密着性

高温は原子結合と密着性を向上させますが、問題を引き起こす可能性もあります。コーティングと基板の熱膨張係数が異なる場合、部品が冷却される際に大きな応力が蓄積し、膜のひび割れや剥離につながる可能性があります。

目的に合わせた適切な選択

最適な温度は、あなたの目的によって定義されます。

- 熱に敏感な材料(プラスチックや電子部品など)のコーティングが主な焦点の場合: 基板加熱を最小限に抑えるか排除できるマグネトロンスパッタリングのような低温プロセスが最良の選択です。

- 最大の硬度と密度(工具や耐摩耗部品向け)が主な焦点の場合: 基板が鋼やセラミックのような頑丈な材料であり、300~500℃の温度に耐えられるのであれば、アークPVDや加熱スパッタリング/蒸着のような高エネルギープロセスを使用すべきです。

- ガラスや金属への高純度の装飾膜または光学膜の成膜が主な焦点の場合: 中程度の基板加熱(100~300℃)を伴う熱蒸着または電子ビーム蒸着は、品質と制御の優れたバランスを提供します。

結局のところ、PVDにおける温度は副産物ではなく、アプリケーションが要求する正確な膜特性を設計するために使用しなければならない、積極的で強力なツールなのです。

要約表:

| PVD技術 | 典型的な基板温度範囲 | 主な特徴 |

|---|---|---|

| スパッタリング | 室温付近~500℃ | 低温プロセス。プラスチックなどの熱に敏感な基板に最適。 |

| 熱/電子ビーム蒸着 | 100℃~400℃ | 高い源温度(1000℃超)。高純度の装飾膜/光学膜に最適。 |

| アーク放電成膜 | 200℃~500℃ | 高エネルギープロセス。TiNのような非常に硬く密なコーティングを生成する。 |

お客様のアプリケーションに最適なPVDコーティングを設計する準備はできましたか?

最適なPVD温度は、プロジェクトで要求される硬度、密度、密着性などの膜特性を実現するために不可欠です。KINTEKでは、繊細なポリマーをコーティングする場合でも、過酷な工具をコーティングする場合でも、このバランスをマスターするために必要な正確なラボ機器と専門的なサポートの提供を専門としています。

当社の専門家が、お客様固有の基板、材料、および性能目標について話し合い、最適なPVDソリューションの選択をお手伝いします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート