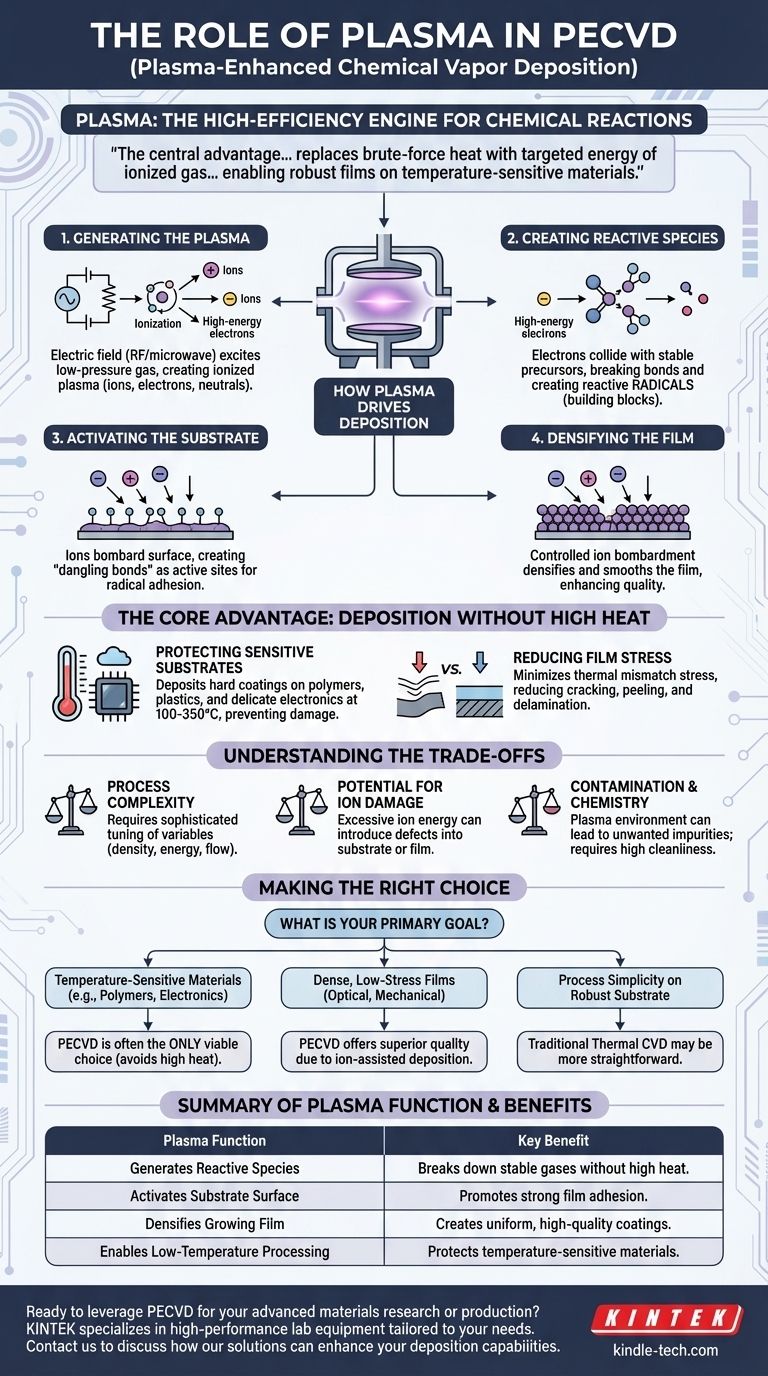

プラズマCVD(PECVD)において、プラズマの主な役割は、安定した前駆体ガスを反応性の化学種に分解するために必要なエネルギーを供給することです。これにより、純粋な熱的手法で可能な温度よりも著しく低い温度で高品質な薄膜を成膜することができ、現代の材料科学と製造において不可欠なプロセスとなっています。

プラズマを使用する最大の利点は、高温による力任せのエネルギーを、イオン化されたガスの的を絞ったエネルギーに置き換えることです。この根本的な変化により、従来の成膜プロセスのような高温に耐えられない材料にも、堅牢で強固に結合した膜を形成することが可能になります。

プラズマが成膜プロセスをどのように推進するか

PECVDを理解するには、まずプラズマが化学反応の非常に効率的なエンジンとしてどのように機能するかを理解する必要があります。それは単なる熱源ではなく、ガスとターゲット表面の両方を成膜のために積極的に準備する複雑な環境です。

プラズマの生成

プラズマはしばしば物質の第4の状態と呼ばれます。それは、中性原子、正に帯電したイオン、高エネルギーの自由電子が混在する部分的にイオン化されたガスです。

PECVDシステムでは、この状態は極度の熱ではなく、低圧ガスに強力な電場(通常は高周波(RF)またはマイクロ波源から)を印加することによって生成されます。この電気エネルギーがガスを励起し、原子から電子を剥ぎ取り、高エネルギーのプラズマ環境を作り出します。

反応性種の生成

プラズマ内の自由電子は、このプロセスの真の働き手です。電場によって加速されたこれらの高エネルギー電子は、チャンバーに導入された安定した前駆体ガス分子と衝突します。

これらの衝突は、強い化学結合を破壊するのに十分なエネルギーを持ち、ラジカルと呼ばれる高反応性の分子断片を生成します。これらのラジカルは薄膜の不可欠な構成要素であり、安定した親分子よりも表面と反応して結合する可能性がはるかに高くなります。

基板表面の活性化

同時に、プラズマ中の重いイオンは基板に向かって引き寄せられます。このイオン衝撃は重要な二次効果です。

イオンが表面に衝突すると、エネルギーを伝達し、「ダングリングボンド」(化学的に活性な未結合サイト)を生成します。これらの活性化されたサイトは、流入するラジカルの完璧なアンカーとして機能し、強力な密着性と膜の初期成長を促進します。

成長する膜の緻密化

この制御されたイオン衝撃は、膜が成長するにつれて続きます。これにより、堆積する材料を物理的に圧縮するのに役立ち、弱く結合した原子や望ましくない副産物をエッチングすることさえできます。その結果、この効果がなければ達成できなかったであろう、より緻密で均一な、高品質の膜が得られます。

中核的な利点:高温なしでの成膜

高温なしで反応性種を生成できる能力は、PECVDの決定的な特徴であり、その幅広い使用の理由です。

感熱性基板の保護

多くの高度なアプリケーションでは、温度に敏感な材料に膜を成膜する必要があります。これには、ポリマー、プラスチック、および繊細な集積回路を備えた完全に製造された半導体デバイスが含まれます。

PECVDは、窒化ケイ素や酸化ケイ素のような硬質で保護的なコーティングを100〜350°Cという低温で成膜することを可能にし、この温度範囲は下地の基板への損傷や劣化を防ぎます。

固有の膜応力の低減

高温プロセスでは、基板と膜が冷却される際に大きな膨張と収縮が伴います。この不一致は巨大な機械的応力を生み出し、膜がひび割れたり、剥がれたり、層間剥離したりする可能性があります。

PECVDは低温で動作することにより、この熱応力を最小限に抑え、より機械的に安定した信頼性の高い膜を実現します。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。客観的な評価には、その固有の複雑さを理解する必要があります。

プロセスの複雑さ

PECVDシステムは、単純な熱プロセスよりも多くの変数を伴います。プラズマ密度、イオンエネルギー、ガス流量、電力の制御には、再現性のある結果を達成するために、洗練された装置と正確なプロセス調整が必要です。

イオン損傷の可能性

膜を緻密化するのと同じイオン衝撃は、適切に制御されないと損傷を引き起こす可能性もあります。過度に高いイオンエネルギーは、基板や成長中の膜に欠陥を導入する可能性があり、これはデリケートな電子アプリケーションにおいて重大な懸念事項です。

汚染と化学

プラズマ環境は化学的に複雑です。望ましくない反応が発生し、膜に不純物を導入する可能性があります。プロセスを汚染しないように、チャンバー自体も完璧に清潔に保つ必要があります。

目標に応じた適切な選択

プラズマの役割を理解することで、PECVDが特定のエンジニアリング課題に適したツールであるかどうかを判断できます。

- 温度に敏感な材料(ポリマーや電子機器など)への成膜が主な焦点である場合:他の方法の破壊的な高温を避けるため、PECVDが唯一の実行可能な選択肢となることがよくあります。

- 光学または機械的アプリケーション向けに、緻密で低応力の膜を作成することが主な焦点である場合:PECVDにおけるイオンアシスト成膜は、多くの低温代替品と比較して、優れた膜品質と密着性をもたらします。

- 熱的に堅牢な基板上でのプロセス簡素化が主な焦点である場合:高温が許容できるのであれば、従来の熱CVDプロセスの方がより簡単で費用対効果の高い解決策となる可能性があります。

最終的に、成膜におけるプラズマの活用は、制御されたエネルギーを使用して、そうでなければ不可能であった材料特性を達成することにあります。

要約表:

| プラズマ機能 | 主な利点 |

|---|---|

| 反応性種の生成 | 高温なしで安定したガスを分解 |

| 基板表面の活性化 | 強力な膜密着性を促進 |

| 成長する膜の緻密化 | 均一で高品質なコーティングを作成 |

| 低温処理を可能にする | 感熱性材料を保護 |

高度な材料研究や生産のためにPECVDを活用する準備はできていますか? KINTEKは、お客様の研究室固有のニーズに合わせた高性能な実験装置と消耗品の提供を専門としています。プラズマ強化プロセスにおける当社の専門知識は、最もデリケートな基板でも優れた薄膜結果を達成するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様の成膜能力をどのように強化し、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料

- 縦型実験室管状炉